一种工程机械控制系统

文献发布时间:2023-06-19 11:52:33

技术领域

本发明涉及工程机械技术领域,具体涉及一种工程机械控制系统。

背景技术

双轮铣是目前国际上先进的地下连续墙施工专用设备,成本较高,设备操作对机手的要求也高。对于双轮铣这种大型设备来说,成本及租金较贵,需要让设备发挥最大效率,才能产生更大的经济效益。

双轮铣施工对操作机手要求较高,施工效率可以说完全取决于机手自身的操作经验和操作技能,钻进作业时,机手根据自己的经验去手动调整铣削关键参数(泥浆泵转速、铣轮转速、进给力、进尺速度),实现对铣槽钻进作业的控制。即使存在双轮铣控制器,双轮铣使用的控制器也完全根据手动操作来进行,工作效率与操作机手的操作经验息息相关。利用人工智能技术开发智能双轮铣,不仅可以节省操作人力,还能够一定程度上提升双轮铣工作效率。但是,目前市场上尚无满足双轮铣智能控制要求的计算平台及系统,虽然有针对汽车自动驾驶的控制器,但对双轮铣并不适用。

发明内容

有鉴于此,本发明实施例提供了一种工程机械控制系统,以对双轮铣进行智能控制。

根据第一方面,本发明实施例提供了一种工程机械控制系统,包括控制平台和工程机械控制器;

所述工程机械控制器,适于获取用于表征工程机械施工工况的工况参数,并将所述工况参数发送至所述控制平台;还适于接收所述控制平台发送的所述工程机械的施工参数;

所述控制平台,适于接收所述工程机械控制器发送的所述工况参数,根据所述工况参数确定施工参数,并将所述施工参数发送至所述工程机械控制器。

结合第一方面,在第一方面第一实施方式中,工程机械控制系统还包括服务器;

所述控制平台,还适于将所述工况参数和所述施工参数发送至所述服务器,并接收所述服务器发送的优化参数模型。

所述服务器,适于接收所述控制平台发送的所述工况参数和所述施工参数,根据所述工况参数和所述施工参数得到优化参数模型。

结合第一方面第一实施方式,在第一方面第二实施方式中,所述服务器与至少两个所述控制平台通信连接。

结合第一方面,在第一方面第三实施方式中,工程机械控制系统还包括工程机械,所述工程机械与所述控制平台通信连接。

结合第一方面第三实施方式,在第一方面第四实施方式中,所述工程机械与所述控制器平台之间的距离小于预设值。

结合第一方面,在第一方面第五实施方式中,工程机械控制系统还包括散热装置,所述散热装置设置在所述控制平台上。

结合第一方面,在第一方面第六实施方式中,所述工况参数包括以下中的一项或多项:所述工程机械的实际施工压力、所述工程机械的实际进尺速度。

结合第一方面,在第一方面第七实施方式中,所述施工参数包括以下中的至少一项:所述工程机械的进给力期望值、所述工程机械的转速期望值、所述工程机械的进尺速度限定值。

结合第一方面,在第一方面第八实施方式中,所述控制器平台设有人机交互装置。

结合第一方面至第一方面第八实施方式中,在第一方面第九实施方式中,所述工程机械包括双轮铣、旋钻挖机。

本发明的技术方案具有如下技术效果:

1、本发明实施例提供的工程机械控制系统通过设立控制平台,在控制平台中根据工况参数确定施工参数,并将施工参数发送至工程机械控制器,可以很好的嵌入工程机械原本就存在的工程机械控制器中,实现工程机械的传统操作控制与智能操作控制的共存和平稳切换。

2、远程中心(即服务器)能不断的收集各台工程机械的工况参数和施工参数,建立训练集数据库,并进行深度学习将参数不断更新优化,建立优化参数模型,并将结果下放至各个控制平台作为钻进参考。由此可以将多个工程机械的数据都集中到服务器中,通过多个工程机械的互学习不断自我迭代优化参数模型。也就是说,远程中心具备数据集训练和多设备互学习功能。

附图说明

通过参考附图会更加清楚的理解本发明的特征和优点,附图是示意性的而不应理解为对本发明进行任何限制,在附图中:

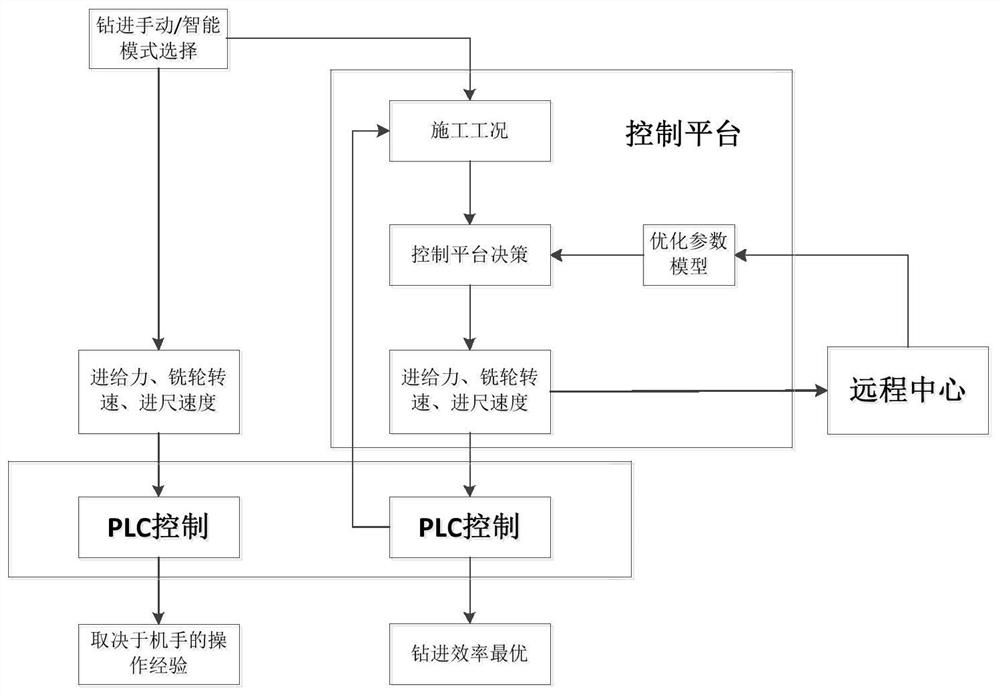

图1为本发明实施例中双轮铣控制装置的结构示意图;

图2为本发明实施例中双轮铣控制平台与远程中心的连接关系示意图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1,本发明实施例提供了一种工程机械控制系统,包括控制平台和工程机械控制器。所述工程机械控制器,适于获取用于表征工程机械施工工况的工况参数,并将所述工况参数发送至所述控制平台;还适于接收所述控制平台发送的所述工程机械的施工参数。所述控制平台,适于接收所述工程机械控制器发送的所述工况参数,根据所述工况参数确定施工参数,并将所述施工参数发送至所述工程机械控制器。

在本发明实施例中,工程机械控制器可以根据手动操作来控制工程机械的施工。

作为具体的实施方式,在控制平台中执行以下控制流程:获取用于表征工程机械施工工况的工况参数;根据所述工况参数确定施工参数。在本发明实施例中,根据所述工况参数确定施工参数可以采用现有技术中的任一技术方案,包括但不限于多变量寻优算法,在此不再赘述。

在本发明实施例中,所述工况参数包括以下中的一项或多项:所述工程机械的实际施工压力、所述工程机械的实际进尺速度。具体的,对于双轮铣而言,所述用于表征双轮铣施工工况的参数包括以下中的至少一项:铣轮泵的压力、实际进尺速度。其中压力和进尺速度可以反映地层硬度的工况情况。其中实际进尺速度指的是实际的传感器反馈过来的钻进进尺速度;其中所述铣轮泵的压力可以为铣轮主泵1的压力和/或主泵2的压力。

这是因为,钻进作业时,地层工况的复杂变化会引起运行参数的变化,工作参数的设置需要及时匹配当下的地层工况才能使铣削钻进效率更高。

在本发明实施例中,所述施工参数包括以下中的至少一项:所述工程机械的进给力期望值、所述工程机械的转速期望值、所述工程机械的进尺速度限定值。具体的,对于双轮铣而言,所述施工参数包括以下中的至少一项:进给力期望值、铣轮转速期望值、进尺速度限定值。其中,上述进给力期望值和铣轮转速为期望值,起到指导施工的目的;进尺速度限定值为根据施工工况设置的最大钻进进尺速度限制值,主要是配合设备的功率分配用,有防止超限的保护作用。

本发明实施例提供的工程机械控制系统通过设立控制平台,在控制平台中根据工况参数确定施工参数,并将施工参数发送至工程机械控制器,可以很好的嵌入工程机械原本就存在的工程机械控制器中,实现工程机械的传统操作控制与智能操作控制的共存和平稳切换。

示例的,如图1所示,对于双轮铣而言可以选择钻进手动模式或钻进智能模式。当选择钻进手动模式时,会在工程机械控制器(即PLC控制)中手动设置进给力、铣轮转速、进尺速度限定值等,然后通过工程机械控制器来制工程机械的施工,在手动模式下,施工效果完全取决于操作手的操作经验。当选择钻进智能模式时,控制平台会获取用于表征工程机械施工工况的工况参数,根据所述工况参数确定施工参数,也就是说得到进给力期望值、铣轮转速期望值、进尺速度限定值,然后通过工程机械控制器来制工程机械的施工,在钻进智能模式下,可以使得钻进效率最优。作为进一步的实施方式,控制平台具备网络接口,具备云计算的通讯功能,也就是说,工程机械控制系统还包括服务器。所述控制平台,还适于将所述工况参数和所述施工参数发送至所述服务器,并接收所述服务器发送的优化参数模型。所述服务器,适于接收所述控制平台发送的所述工况参数和所述施工参数,根据所述工况参数和所述施工参数得到优化参数模型。

作为具体的实施方式,所述服务器与至少两个所述控制平台通信连接,如图2所述。

示例的,如图1所示,控制平台除具备一定的计算能力外,还具备网联功能,能够将每次的工况参数和施工参数加以记载,并上传至远程中心(即服务器)进行记录,同时也可以从远程中心获取优化参数模型作为钻进参考。远程中心(即服务器)能不断的收集各台工程机械的工况参数和施工参数,建立训练集数据库,并进行深度学习将参数不断更新优化,建立优化参数模型,并将结果下放至各个控制平台作为钻进参考。由此可以将多个工程机械的数据都集中到服务器中,通过多个工程机械的互学习不断自我迭代优化参数模型。也就是说,远程中心具备数据集训练和多设备互学习功能。

通过上述方案,对于双轮铣而言,远程中心能通过不断积累数据,识别地层细分工况及该工况下对应的优化参数,形成钻进施工作业不同工况下的最优设置参数,形成优化参数模型,也可称为钻进参数专家库模型。控制平台根据远程中心传来的钻进参数专家库模型可以更快速地进行智能钻进算法决策,最终实现替代施工过程中的机手手动操作,摆脱行业内对成熟机手的依赖,提高设备的施工效率。

在本发明实施例中,工程机械控制系统还包括工程机械,所述工程机械与所述控制平台通信连接。具体的,所述工程机械与所述控制器平台之间的距离小于预设值,也就是说,控制平台就地安装,从而可以更好的与传统的工程机械控制器(例如PLC控制器)衔接实现传统控制与智能控制的融合。

在本发明实施例中,还包括散热装置,所述散热装置设置在所述控制平台上。由于控制平台对工作环境的要求比较高,在控制平台上设置散热装置可以降低控制平台的温度,延长控制平台的使用时间。

由此可见,本发明实施例提供的工程机械控制系统具备以下优点:

1)通过开发适用于双轮铣的智能控制平台,实现了双轮铣的智能控制功能。

2)通过让智能控制平台带有远程通讯功能,实现与远程中心系统通讯,共同构成一套控制系统。

3)通过开发双轮铣远程中心,可以将收集到的数据集在远程实现深度学习,可以实现双轮铣的互学习,并可不断迭代更新优化数据。

4)通过让双轮铣的智能控制平台与远程中心相结合,能实现所有双轮铣的不断的学习,实现工作效率的不断提升。

5)该发明可推广至旋挖钻机及其他工程机械上。

虽然结合附图描述了本发明的实施例,但是本领域技术人员可以在不脱离本发明的精神和范围的情况下作出各种修改和变型,这样的修改和变型均落入由所附权利要求所限定的范围之内。

- 一种工程机械控制系统、工程机械及工程机械控制方法

- 工程机械的控制系统、工程机械及工程机械的控制方法