一种导电复合胶带

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及显示面板粘结用胶带技术领域,具体涉及一种导电复合胶带。

背景技术

当今世界已经进入了快速发展的5G时代,各种3C产品已成为人们生活中不可或缺的一部分。随着电子产品的不断更新和进步,对其结构和性能的要求也越来越高,因此需要对电子产品中的各个部件不断进行改进。电子产品中的各个元器件需要进行一定的粘贴固定工序,在此工艺中需要使用导电粘贴。因此,导电胶带也是促进电子产品整体性能提高的影响因素之一。

导电胶带作为显示面板常用的粘贴原材料之一,通常会出现导电胶带与导电体接触发生短路的问题;为了解决该问题,通常采用的方案是在导电胶带背离导电粘合层一侧层合聚对苯二甲酸乙二酯(PET)膜作为绝缘性树脂层,或者在导电胶带背离导电粘合层一侧流延一层聚丙烯膜作为绝缘性树脂层。

然而在实际使用过程中,剥下离型层后,层合的绝缘树脂层相比于导电金属层更容易发生弹性形变,而导电金属层容易发生塑性形变,因此存在着导电胶带容易发生卷曲的问题。此外,现有导电胶带因贴合段差或角部形状的影响,导电胶带很难服帖。

总之,现有导电胶带无法同时兼具抗卷曲性、形状稳定性和服帖性,且成本较高。

发明内容

为了克服现有技术的不足,本发明提供了一种导电复合胶带,解决了现有导电胶带无法在具备抗卷曲性的同时,还具备良好的形状稳定性和服帖性,尤其是现有导电胶带制造成本较高等问题。

本发明解决其技术问题所采用的技术方案是:一种导电复合胶带,包括金属基材层,所述金属基材层上侧设有第二复合层,该第二复合层上侧设有组合层;所述金属基材层下侧在远离所述金属基材层的方向上依次设有导电粘合层、离型层;

所述组合层厚度与所述金属基材层厚度之比为3~4.5:1,所述组合层表面具有10

优选的,所述组合层由第一绝缘层、第一复合层和第二绝缘层组合而成,所述第二绝缘层设置在所述第二复合层上方,所述第一复合层设置在第二绝缘层上侧,所述第一绝缘层设置在第一复合层上侧,所述第一绝缘层表面具有10

优选的,所述组合层的线性膨胀系数为30-70ppm/℃,金属基材层的线性膨胀系数为10-30ppm/℃;所述组合层与所述金属基材层的线性膨胀系数之差小于30ppm/℃。

优选的,所述组合层拉伸模量为60-80GPa;金属基材层的拉伸模量为60-100Gpa;所述组合层与所述金属基材层拉伸模量之比为0.9-1.0。

优选的,所述导电粘合层厚度为15-25μm。

优选的,所述第二绝缘层以及金属基材层厚度均为2-9um,优选的金属基材层的厚度为4-9um。

优选的,所述第一绝缘层厚度为12-18μm。

优选的,所述第一复合层和第二复合层厚度均为2-4um且均为黑色。

优选的,所述第一绝缘层为遮光绝缘层。

优选的,所述导电粘合层中添加有导电填料,该导电填料为导电碳纤维、导电高分子、导电炭黑、金属纤维、金属粉和金属包覆粉中的一种或几种。

优选的,所述金属粉为镍粉、金粉和银粉中的一种或几种;所述金属包覆粉为镍包碳粉;所述导电填料在导电粘合层中的添加比例为导电粘合层胶水固含量的1%-5%。

本发明的有益效果为:

1、通过设置在金属基材层一侧的第二复合层与组合层,另一侧设置导电粘合层、离型层;实现了本产品在具备抗卷曲特性的同时,还具备良好的形状稳定性和服帖性;尤其是导电复合胶带所采用材料与现有产品相比,在保障导电复合胶带性能优异的同时,成本极大降低,能够普遍适用于其他电子产品,扩大使用范围。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

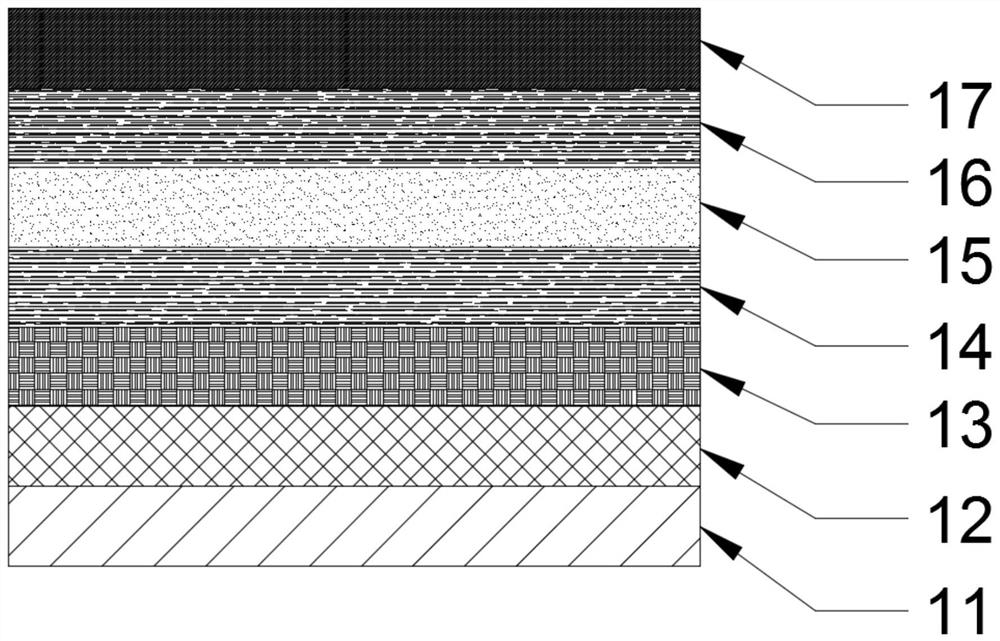

图1是本实施例中导电复合胶带的截面结构示意图。

附图标记:

11:离型层 12:导电粘合层 13:金属基材层

14:第二复合层 15:第二绝缘层 16:第一复合层

17:第一绝缘层

具体实施方式

下面结合附图对本发明的优选实施例进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

参见图1所示,一种导电复合胶带,包括金属基材层13,所述金属基材层13上方设有第二复合层14,在所述第二复合层4上方设有组合层;在所述金属基材层13下方在远离所述金属基材层13的方向上依次设有导电粘合层12、离型层11;所述组合层远离所述第二复合层14的上表面具有10

其中,所述组合层由第一绝缘层17、第一复合层16和第二绝缘层15组合而成,所述组合层中的第二绝缘层15设置在所述第二复合层14上方,所述第一复合层16设置在第二绝缘层15上方,所述第一绝缘层17设置在第一复合层16上方,其中所述第一绝缘层17表面具有10

本实施例中的所述金属基材层13为金属铝、铜、镍、金、银或合金中的一种,为了提高容易获取性、耐热性、机械强度等方面,优选为金属铝或铝合金。

所述组合层中的所述第二绝缘层15和所述金属基材层13厚度均为2-9um,其中,金属基材层13厚度优选为4-9um;所述第一复合层16与第二复合层14的厚度均优选为2-4μm;所述第一绝缘层17的厚度为12-18um;所述第一绝缘层17的厚度若太薄,第一绝缘层17的表面阻抗值达不到10

所述组合层的厚度(第一绝缘层17、第一复合层16和第二绝缘层15组合为整体的厚度)与所述金属基材层13厚度之比为3~4.5:1优选3.2~4.2:1,确保导电复合胶带具有良好的服帖性和形状稳定性。

为了进一步避免导电复合胶带在使用过程中发生卷曲,组合层(第一绝缘层17、第一复合层16和第二绝缘层15组合为整体的线性膨胀系数)的线性膨胀系数为30-70ppm/℃,金属基材层13的线性膨胀系数为10-30ppm/℃;所述组合层与所述金属基材层13的线性膨胀系数之差小于30ppm/℃,经过试验得出,线性膨胀系数之差小于30ppm/℃可以确保导电复合胶带的抗卷曲的特性。若膨胀系数相差太大,则导电复合胶带容易发生卷曲。

所述组合层拉伸模量(第一绝缘层17、第一复合层16和第二绝缘层15组合为整体的拉伸模量)为60-80GPa;金属基材层13的拉伸模量为60-100Gpa;所述组合层与所述金属基材层13拉伸模量之比为0.9-1,避免因组合层或金属基材层13的拉伸模量过大或者过小,而引起导电复合胶带的卷曲;通过实验得出,所述组合层与所述金属基材层13之间的拉伸模量之比控制在0.9-1之间,可以确保导电复合胶带整体的抗卷曲性以及形状追随性。

进一步的,所述组合层中的第一绝缘层17和第二绝缘层15均为PET材质,所述第一复合层16和第二复合层14均由含有异氰酸酯系交联剂的聚氨酯系粘结剂或聚氨酯粘结剂等干式粘结剂形成,为实现导电复合胶带的遮光性能所述第一复合层16和第二复合层14均为黑色粘结剂;进一步的,第一绝缘层17还可以为黑色遮光绝缘层。

进一步的,作为构成导电复合胶带的导电粘合层12,可使用常规亚克力胶系作为导电粘合层12的材料。导电粘合层12的层厚若太薄,则存在着无法得到所期望的粘合性的倾向,若太厚,则存在着无法得到所期望的电导通特性的倾向,因此为确保所述导电粘合层的合适粘合性,所述导电粘合层12的层厚优选为10~35μm、更优选为15~25μm。

进一步的,所述导电粘合层12中添加有导电填料,该导电填料为导电碳纤维、导电高分子、导电炭黑、金属纤维、金属球、金属粉和金属包覆粉中的一种或几种。

进一步的,所述金属粉为镍粉、金粉和银粉中的一种或几种;所述金属包覆粉为镍包碳粉;所述导电填料在导电粘合层12中的添加比例为导电粘合层12胶水固含量的1%-5%。

本实施例还提供一种导电复合胶带的制作方法,具体步骤如下:

步骤一、选取PET材质的第一绝缘层17,在该第一绝缘层17上涂布聚氨酯粘合剂形成第一复合层16,选取PET材质的第二绝缘层15层合在第一复合层16上,完成组合层制作;

步骤二、在步骤一中的组合层上且靠近于所述第二绝缘层15的一侧涂布聚氨酯粘合剂形成第二复合层14;

步骤三、选取金属基材层13层合在步骤二中的第二复合层14上;

步骤四、选取离型层11并涂布导电性粘合剂,通过涂布机烘干导电性粘合剂形成导电粘合层12,随后将导电粘合层12层合在步骤三中金属基材层13的金属侧,完成导电复合胶带制作。

为更好的说明本方案的有益效果,现通过在实施例1-4,对比例1-3中选取不同数值,做以下对比。

实施例1

参见图1所示,本实施例提供一种导电复合胶带,从上到下依次为PET材质且厚度为12μm的第一绝缘层17、聚氨酯复合胶层形成的厚度为2μm的第一复合层16、由PET材质形成的且厚度为2μm的第二绝缘层15形成组合层;

由聚氨酯复合胶层形成的厚度为3μm的第二复合层14、由厚度为4μm铝箔形成的金属基材层13、由亚克力胶形成的且厚度为25um的导电粘合层12;以及由50um离型膜作为离型层11,形成导电复合胶带。

具体的,在12umPET上涂布2um聚氨酯粘合剂,层合2um PET形成组合层,然后在2umPET一侧涂布3um聚氨酯粘合剂后层合4um铝箔,最后在铝箔表面涂布25um导电粘合剂层合50um离型膜,完成导电复合胶带的制作。

本实施例中的第一绝缘层17、第一复合层16和第二绝缘层15的总厚度与金属基材层的厚度比在3-4.5:1范围之内,组合层的线性膨胀系数在30-70ppm/℃之间,金属基材层13的线性膨胀系数在10-30ppm/℃之间;组合层拉伸模量在60-80GPa范围之内,金属基材层13的拉伸模量在60-100Gpa之内;组合层与所述金属基材层13拉伸模量之比在0.9-1范围之内,避免因组合层或金属基材层13的拉伸模量过大或者过小,而引起导电复合胶带的卷曲;经过试验表明,本实施例的导电复合胶带具有良好的抗卷曲性能,同时还具备良好的形状稳定性和服帖性;尤其是第一绝缘层17表面电阻大于10

实施例2

本实施例提供一种导电复合胶带,从上到下依次为PET材质且厚度为15μm的第一绝缘层17、聚氨酯复合胶层形成的厚度为3μm的第一复合层16、由PET材质形成的且厚度为4.5μm的第二绝缘层15形成组合层;

由聚氨酯复合胶层形成的厚度为3μm的第二复合层14、由厚度为5.5μm铝箔形成的金属基材层13、由亚克力胶形成的且厚度为23um的导电粘合层12;以及50um离型膜作为离型层11,形成导电复合胶带。制作过程参照实施例1。

本实施例中的第一绝缘层17、第一复合层16和第二绝缘层15的总厚度与金属基材层13的厚度比在3-4.5:1范围之间,组合层的线性膨胀系数30-70ppm/℃之间,金属基材层13的线性膨胀系数在10-30ppm/℃之间;组合层拉伸模量在60-80GPa范围之间,金属基材层13的拉伸模量在60-100Gpa之间;组合层与所述金属基材层13拉伸模量之比在0.9-1范围之间,避免因组合层或金属基材层13的拉伸模量过大或者过小,而引起导电复合胶带的卷曲;经过试验表明,本实施例的导电复合胶带具有良好的抗卷曲性能,同时还具备良好的形状稳定性和服帖性;尤其是第一绝缘层17表面电阻大于10

实施例3

本实施例提供一种导电复合胶带,从上到下依次为PET材质且厚度为15μm的第一绝缘层17、聚氨酯复合胶层形成的厚度为4μm的第一复合层16、由PET材质形成的且厚度为6μm的第二绝缘层15形成组合层;

由聚氨酯复合胶层形成的厚度为3μm的第二复合层14、由厚度为7μm铝箔形成的金属基材层13、由亚克力胶形成的且厚度为18um的导电粘合层12;由75um离型膜作为离型层11,形成导电复合胶带。制作过程参照实施例1。

本实施例中的第一绝缘层17、第一复合层16和第二绝缘层15的总厚度与金属基材层的厚度比在3-4.5:1范围之内,组合层的线性膨胀系数在30-70ppm/℃之内,金属基材层13的线性膨胀系数在10-30ppm/℃之内;组合层拉伸模量在60-80GPa范围之内;金属基材层13的拉伸模量在60-100Gpa之内;组合层与所述金属基材层13拉伸模量之比在0.9-1范围之内,避免因组合层或金属基材层13的拉伸模量过大或者过小,而引起导电复合胶带的卷曲;经过试验表明,本实施例的导电复合胶带具有良好的抗卷曲性能,同时还具备良好的形状稳定性和服帖性;尤其是第一绝缘层17表面电阻大于10

实施例4

本实施例提供一种导电复合胶带,从上到下依次为PET材质且厚度为18μm的第一绝缘层17、聚氨酯复合胶层形成的厚度为3μm的第一复合层16、由PET材质形成的且厚度为9μm的第二绝缘层15形成组合层;

由聚氨酯复合胶层形成的厚度为4μm的第二复合层14、由厚度为9μm铝箔形成的金属基材层13、由亚克力胶形成的且厚度为15um的导电粘合层12;由36um离型膜作为离型层11,形成导电复合胶带。制作过程参照实施例1。

本实施例中的第一绝缘层17、第一复合层16和第二绝缘层15的总厚度与金属基材层的厚度比在3-4.5:1范围之内,组合层的线性膨胀系数在30-70ppm/℃之内,金属基材层13的线性膨胀系数在10-30ppm/℃之内;组合层拉伸模量在60-80GPa范围之内,金属基材层13的拉伸模量在60-100Gpa之内;组合层与所述金属基材层13拉伸模量之比在0.9-1范围之内,避免因组合层或金属基材层13的拉伸模量过大或者过小,而引起导电复合胶带的卷曲;经过试验表明,本实施例的导电复合胶带具有良好的抗卷曲性能,同时还具备良好的形状稳定性和服帖性;尤其是第一绝缘层17表面电阻大于10

对比例1

本实施例提供一种导电复合胶带,从上到下依次为9μm PET的第一绝缘层;3μm聚氨酯复合胶层形成的第一复合层;2μm PET的第二绝缘层;3μm聚氨酯复合胶层形成的第二复合层;7μm铝箔材质的金属基材层;18um导电亚克力胶形成的导电粘合层;75um离型膜形成的离型膜。制作过程参照实施例1。

该对比例可知,对比例1中第一绝缘层、第一复合层和第二绝缘层的总厚度与金属基材层的总厚度比在2:1,低于3-4.5:1,经过试验得出,该对比例的导电复合胶带抗卷曲性效果不佳,无法达到应用要求。

对比例2

本实施例提供一种导电复合胶带,从上到下依次为18μm PET的第一绝缘层;3μm聚氨酯复合胶层形成的第一复合层;9μm PET的第二绝缘层;3μm聚氨酯复合胶层形成的第二复合层;5.5μm铝箔材质的金属基材层;23um导电亚克力胶形成的导电粘合层;50um离型膜形成的离型层。制作过程参照实施例1。

该对比例可知,对比例中第一绝缘层、第一复合层和第二绝缘层的总厚度与金属基材层的总厚度比在5.4:1,远高于3-4.5:1;经过试验得出,该对比例的导电复合胶带因整体挺度偏高,引起形状稳定性和服帖性不良。

对比例3

本发明实施例提供一种导电复合胶带,从上到下依次为25μm PET第二绝缘层;3μm聚氨酯复合胶层形成的第二复合层;7μm铝箔材质的金属基材层;18um导电亚克力胶形成的导电粘合层;75um离型膜形成的离型层。制作过程参照实施例1。

该对比例可知,该对比例选取25umPET替代实施例中第一复合层、第一绝缘层,由于25umPET挺度偏高,引起了该对比例中导电复合胶带的形状稳定性和服帖性不良。

对于得到的导电性复合胶带,对其“抗卷曲特性”、“形状稳定性”、“服帖性”、“绝缘性”等进行实验性能对比。各项性能参数参见下表:

“卷曲特性”

将导电复合胶带裁切成宽15mm、长150mm的样条。固定隔离层,沿180°方向以1000mm/s的速度剥离导电胶带,目视所产生的卷曲情况。产生的卷曲在1个圈以内判定良好,超过1个圈判定为不良。

“形状稳定性”

将导电复合胶带剪成宽15mm、长50mm的样条固定隔离层,沿180°方向以1000mm/s的速度剥离导电胶带,通过样品中心向遮光性绝缘层侧折弯90°,目视确认在此状态下能否保持形状达10秒。形状保持稳定的情形判定为良好,无法保持10s的情形判定为不良。

“服帖性”

取下将导电复合胶带剪成长15mm、宽10mm的长方形样条,剥去隔离层,粘贴其长边侧使包裹厚1mm的铝板的厚度部分、并且覆盖铝板表面的边缘1mm,将剩余部分弯曲90°贴在铝板背面,在80℃、95%RH的环境下放置72小时,此时目视观察是否发生翘。没有发生起翘的情形判定为良好,发生了起翘的情形判定为不良。

“绝缘性(表面电阻值)”

使用电阻测定仪测定导电复合胶带的绝缘层Ⅰ表面的表面电阻值。实用上要求表面电阻值在1×10

通过上述实验结果可以看出,实施例1~4的导电复合胶带在抗卷曲性、形状稳定性和服帖性均表现出良好性能。而对比例1与实施例3通过对比发现,因对比例1中第一绝缘层、第一复合层和第二绝缘层的总厚度与金属基材层的总厚度比在2:1,低于3-4.5:1,在抗卷曲效果不佳;但因整体厚度较薄,形状稳定性和服帖性良好,且第一绝缘层厚度低于12um,造成表面电阻值小于10

对比例2和实施例2对比发现,因对比例2中第一绝缘层、第一复合层和第二绝缘层的总厚度与金属基材层的总厚度比在5.4:1,远高于3-4.5:1。虽然抗卷曲效果良好,但因整体挺度偏高,引起形状稳定性和服帖性不良。

对比例3和实施例3比较,通过选取25umPET替代实施例中复合绝缘层,虽然抗卷曲效果良好,但因25umPET挺度偏高,同样引起了形状稳定性和服帖性的不良。

数据综合对比发现本发明方案具有优异的抗卷曲性能的同时,还兼具良好的形状稳定性和服帖性;且综合成本较低,加工制造简单易行。

以上所述的仅为本发明的优选实施例,所应理解的是,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,并不用于限定本发明的保护范围,凡在本发明的思想和原则之内所做的任何修改、等同替换等等,均应包含在本发明的保护范围之内。

- 一种可拉伸移除的导电胶粘层和导电双面胶带及导电双面胶带制造方法

- 多层异形导电胶带、导电铜箔复合组件的生产设备