一种复合改性环氧树脂及其制备方法和在汽车覆铜板中的应用

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及废水处理技术领域,特别涉及一种复合改性环氧树脂及其制备方法和在汽车覆铜板中的应用。

背景技术

印制板(PCB板)的主要材料是覆铜板,而覆铜板是由基板和铜箔构成的,其中基板是由树脂和增强材料组成的绝缘层板,在基板的表面覆盖着一层导电率较高、焊接性良好的纯铜箔,因而被称为覆铜板。CEM-3是汽车电子设备常用的一款综合性能优良、价格便宜的复合型覆铜板,能够满足大多数商用电子产品的需求,目前被大量用于高档家电、游戏机、电脑、外设通信设备、汽车电子设备和电源基板等领域。CEM-3主要由铜箔、面料、芯料三个部分组成,具体结构如图1所示,CEM-3的面料和芯料中,主体都为环氧树脂,NEMA标准和IPC标准都明确规定CEM-3是以环氧树脂为主体树脂的覆铜板。

随着电子产品向轻薄短小化、高性能、高可靠及绿色化发展,对CEM-3也不断提出新的要求。当前汽车制造技术的进步非常明显的表现在更安全、更环保、更便捷三个方面,这三方面发展与汽车的电子信息化密切相关,因而电子产品在汽车中的应用也在迅速的扩大,例如在汽车的控制系统,过去都是油压控制的方式,而现今已经开始应用ECU(ElectricControl Unit)控制,并且这种ECU控制方式,必将在汽车的其它驱动部位得到多样化的普及和发展。

为了充分扩大轿车内的空间,搭载ECU的空间被压缩得很小,加之它长时间运行在高温中(很多ECU是安装在发动机周围,环境温度高达125℃~150℃),工作环境条件非常严酷。为此,ECU要使用的PCB基板材料要具有“三高”的特性:高耐热性、高可靠性和高密度布线性,并且汽车用PCB板对安全性的要求较高,需要通过较为苛刻的安全性测试。

目前,汽车用PCB板的主要安全性测试项目之一是TCT性能测试,TCT性能测试是指冷热循环测试,PCB板需要从从零下55℃至150℃进行数千次无故障循环,即PCB板的耐热性至少要达到150℃以上,才能保证高温下材料的工作负荷,对PCB板中树脂的耐热性要求较高。

环氧树脂是最常用的热固性树脂之一,广泛应用于复合材料树脂基体、耐高温胶粘剂、电子封端材料、隔热涂料等高新技术领域中。但是,目前的环氧树脂固化后内应力大,质地较脆,无法满足汽车用PCB板的的更高要求,尤其是无法满足耐热性要求,制约了其在高端技术领域的发展和应用。

发明内容

本发明目的在于提供一种复合改性环氧树脂及其制备方法和在汽车覆铜板中的应用。本发明提供的复合环氧树脂耐热性好,同时具有较好的阻燃性、热分解温度高、尺寸稳定性好、耐热冲击性好,利用本发明的环氧树脂制备的覆铜板,耐热性能好,可靠性高,能够满足汽车覆铜板的要求。

为了实现上述发明目的,本发明提供以下技术方案:

一种复合改性环氧树脂,由以下质量分数的组分制备得到:双酚A型环氧树脂30~40%,溴系阻燃剂10~20%,催化剂0.01~0.02%,高溴环氧树脂5~15%,邻甲酚酚醛环氧树脂5~15%,溶剂24~26%。

优选的,所述双酚A型环氧树脂的环氧当量为184~192g/eq,水解氯含量小于300ppm;所述高溴环氧树脂的溴含量为46~50%,环氧当量为390~410g/eq;所述邻甲酚酚醛环氧树脂的环氧当量为200~230g/eq。

优选的,所述溴系阻燃剂为四溴双酚A和/或四溴联苯;所述催化剂为溴化丁基三苯基膦、四甲基氯化铵和三苯基膦中的一种或几种,所述溶剂为丙酮、丁酮和丙二醇甲醚中的一种或几种。

优选的,所述复合改性环氧树脂的粘度为980~1100cp·s,固含量为79~81%。

本发明还提供了上述方案所述复合改性环氧树脂的制备方法,包括以下步骤:

(1)在保护气氛下,将双酚A型环氧树脂、溴系阻燃剂和催化剂混合进行反应,得到反应液;

(2)在保护气氛下,将所述反应料液、高溴环氧树脂和邻甲酚酚醛环氧树脂混合进行保温处理,得到混合树脂液;

(3)将所述混合树脂液和溶剂混合,得到复合改性环氧树脂。

优选的,所述步骤(1)中混合进行反应的过程包括:将所述双酚A型环氧树脂和溴系阻燃剂混合后升温至115~125℃,然后向所得混合液中加入催化剂,并继续升温至反应温度;所述反应的温度为160~170℃,时间为110~130min。

优选的,所述步骤(2)中混合进行保温处理的过程包括:将所述反应液降温至140~150℃,然后加入高溴环氧树脂和邻甲酚酚醛环氧树脂,将所得混合料液升温至保温处理的温度进行保温;所述保温处理的温度为145~155℃,时间为40~50min。

优选的,所述混合树脂液和溶剂混合的过程包括:将所述混合树脂液的温度降温至125~135℃,然后加入溶剂中进行混合。

本发明还提供了上述方案所述复合改性环氧树脂或上述方案所述制备方法制备的复合改性环氧树脂在汽车覆铜板中的应用。

优选的,所述覆铜板为中耐热型汽车覆铜板。

本发明提供了一种复合改性环氧树脂,由以下质量分数的组分制备得到:双酚A型环氧树脂30~40%,溴系阻燃剂10~20%,催化剂0.01~0.02%,高溴环氧树脂5~15%,邻甲酚酚醛环氧树脂5~15%,溶剂24~26%。本发明不改变环氧树脂本身的结构,以双酚A型环氧树脂为主要材料,通过本体聚合来改善其耐热性,并且通过加入阻燃剂提高其阻燃性,此外,本发明加入两种高性能树脂改善复合改性环氧树脂固化后的性能,其中高溴环氧树脂可以提高所得复合改性环氧树脂的阻燃性,并且调节其分子量分布,提高其刚性等力学性能以及使用过程中的稳定性,邻甲酚酚醛环氧树脂中含有活性环氧基团,固化后强度高、韧性强,能够提高复合改性环氧树脂的耐冲击性和耐热性。

本发明提供的复合改性环氧树脂耐热性好,同时具有较好的阻燃性、热分解温度高、尺寸稳定性好、耐热冲击性好,适用于制备汽车覆铜板,尤其是中耐热型汽车覆铜板。

本发明还提供了上述方案所述复合改性环氧树脂的制备方法,本发明先将双酚A型环氧树脂、溴系阻燃剂和催化剂混合进行反应,之后再加入两种高性能树脂进行保温处理,最后加入溶剂,即可得到本发明的复合改性环氧树脂。本发明提供的制备方法步骤简单,容易操作。

本发明还提供了上述方案所述复合改性环氧树脂在汽车覆铜板中的应用,尤其是在中耐热型汽车覆铜板中的应用。利用本发明提供的复合改性环氧树脂制备覆铜板,所得覆铜板耐热性好,且具有优异的阻燃性和耐冲击性,可靠性高,能够满足中耐热型汽车覆铜板的要求。实施例结果表明,采用本发明的复合改性环氧树脂制备的覆铜板,玻璃化转变温度为154℃以上,热分解温度为311℃以上,阻燃性能为V-0级,在260℃下热冲击10次未爆。

附图说明

图1为CEM-3覆铜板的结构示意图;

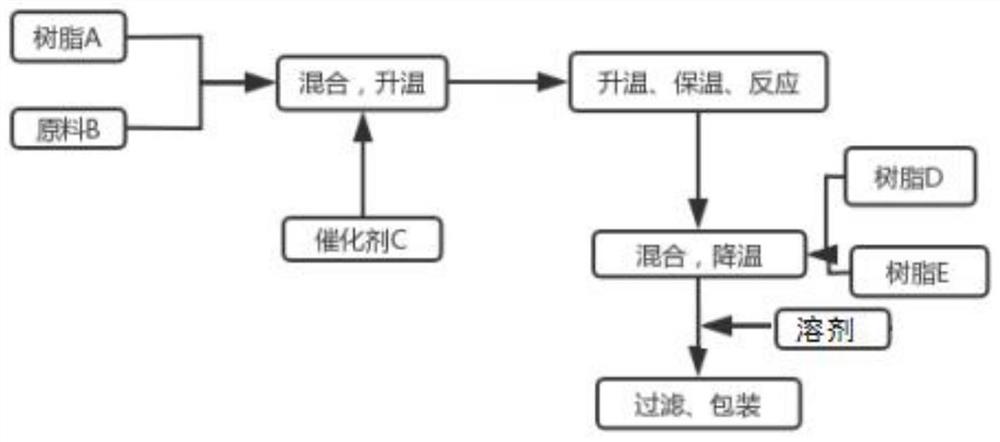

图2为本发明实施例中制备复合改性环氧树脂的工艺流程图。

具体实施方式

本发明提供了一种复合改性环氧树脂,由以下质量分数的组分制备得到:双酚A型环氧树脂30~40%,溴系阻燃剂10~20%,催化剂0.01~0.02%,高溴环氧树脂5~15%,邻甲酚酚醛环氧树脂5~15%,溶剂24~26%。

以质量分数计,本发明提供的复合改性环氧树脂的制备原料包括双酚A型环氧树脂30~40%,优选为32~38%,进一步优选为35%。在本发明中,所述双酚A型环氧树脂的环氧当量(EEW)优选为184~192g/eq,更优选为186g/eq,水解氯含量小于300ppm,更优选为小于250ppm。

以质量分数计,本发明提供的复合改性环氧树脂的制备原料包括溴系阻燃剂10~20%,优选为12~16%,更优选为14~15%。在本发明中,所述溴系阻燃剂优选为四溴双酚A和/或四溴联苯。

以质量分数计,本发明提供的复合改性环氧树脂的制备原料包括催化剂0.01~0.02%,优选为0.015%。在本发明中,所述催化剂的用量具体优选为溴系阻燃剂质量的千分之一;所述催化剂优选为溴化丁基三苯基膦、四甲基氯化铵和三苯基膦中的一种或几种。

以质量分数计,本发明提供的复合改性环氧树脂的制备原料包括高溴环氧树脂5~15%,优选为6~12%,更优选为7~11%。在本发明中,所述高溴环氧树脂的溴含量优选为46~50wt%,环氧当量优选为390~410g/eq,更优选为400g/eq,在本发明的具体实施例中,所述高溴环氧树脂优选为NPEB-400高溴环氧树脂。

以质量分数计,本发明提供的复合改性环氧树脂的制备原料包括邻甲酚酚醛环氧树脂5~15%,优选为6~12%,更优选为7~11%。在本发明中,所述邻甲酚酚醛环氧树脂的环氧当量优选为210g/eq。

以质量分数计,本发明提供的复合改性环氧树脂的制备原料包括溶剂24~26%,更优选为24.5~25.5%。在本发明中,所述溶剂优选为丙酮、丁酮和丙二醇甲醚中的一种或几种。本发明利用溶剂调节树脂的粘度和固含量,并且本发明优选使用上述种类的溶剂,与下端应用时调胶过程中使用的溶剂一致,下端应用时更加方便。

在本发明中,所述复合改性环氧树脂的粘度优选为980~1100cp·s,更优选为990~1000cp·s,固含量优选为79~81wt%,更优选为79.5~8.02wt%;所述复合改性环氧树脂的EEW优选为339~349g/eq,可水解氯含量优选为179~243ppm,溴含量优选为19.4~19.5wt%。

本发明还提供了上述方案所述复合改性环氧树脂的制备方法,包括以下步骤:

(1)在保护气氛下,将双酚A型环氧树脂、溴系阻燃剂和催化剂混合进行反应,得到反应液;

(2)在保护气氛下,将所述反应料液、高溴环氧树脂和邻甲酚酚醛环氧树脂混合进行保温处理,得到混合树脂液;

(3)将所述混合树脂液和溶剂混合,得到复合改性环氧树脂。

本发明在保护气氛下,将双酚A型环氧树脂、溴系阻燃剂和催化剂混合进行反应,得到反应液。本发明优选先将所述双酚A型环氧树脂和溴系阻燃剂混合后升温至115~125℃,更优选升温至120℃,然后向所得混合液中加入催化剂,并继续升温至反应温度进行反应。本发明先将双酚A型环氧树脂和溴系阻燃剂混合后升温至115~125℃,然后再加入催化剂,有利于双酚A型环氧树脂和溴系阻燃剂分散的更加均匀,避免催化剂直接加入导致局部反应剧烈。

在本发明中,所述反应的温度优选为160~170℃,更优选为165℃,反应的时间优选为110~130min,更优选为120min;所述保护气氛优选为氮气;所述反应优选在带有升降温功能,且内置浆式搅拌器的反应釜中进行。反应过程中,溴系阻燃剂和双酚A型环氧树脂发生聚合。

得到反应液后,本发明在保护气氛下,将所述反应料液、高溴环氧树脂和邻甲酚酚醛环氧树脂混合进行保温处理,得到混合树脂液。本发明优选先将步骤(1)所得反应液降温至140~150℃,更优选降温至145℃,然后加入高溴环氧树脂和邻甲酚酚醛环氧树脂,将所得混合料液升温至保温处理的温度进行保温。在本发明中,所述保温处理的温度优选为145~155℃,更优选为150℃,保温处理的时间优选为40~50min,更优选为45min。在本发明中,所述高溴环氧树脂和邻甲酚酚醛环氧树脂为添加型树脂,用于调整复合改性环氧树脂固化后的性能,在保温过程中不参与反应。

得到混液树脂液后,本发明将所述混合树脂液和溶剂混合,得到复合改性环氧树脂。本发明优选先将步骤(2)所得混合树脂液的温度降温至125~135℃,更优选降至130℃,然后加入溶剂中进行混合。在本发明的具体实施例中,所述混合优选在混合槽中进行,本发明还优选将所得混合树脂液的温度保持在125~135℃,在该温度条件下将混合树脂液转移至含有溶剂的混合槽中进行混合。

将所述混合树脂液和溶剂混合后,本发明还优选将所得混合料液降温至45~55℃,然后依次进行过滤和包装。

本发明还提供了上述方案所述复合改性环氧树脂或上述方案所述制备方法制备的复合改性环氧树脂在汽车覆铜板中的应用。在本发明中,所述覆铜板优选为中耐热型汽车覆铜板,所述中耐热型汽车覆铜板的耐热温度范围为155±5℃。本发明对所述应用的具体方法没有特殊要求,采用本领域技术人员熟知的方法,采用本申请的复合改性环氧树脂制备覆铜板即可。在本发明的具体实施例中,优选将本发明的复合改性环氧树脂、固化剂和填料混合并用丙酮调胶,得到粘度适宜的胶液,之后将胶液在电子级玻纤布上浸渍,烘烤后得到半固化片,将多张半固化片叠加在一起,并在上下表面各覆一张铜箔,热压后即可得到覆铜板。本发明对具体的制备条件没有特殊要求,采用本领域技术人员熟知的条件即可。

下面结合实施例对本发明提供的方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

图2为本发明实施例中制备复合改性环氧树脂的工艺流程图,其中先将树脂A(双酚A型环氧树脂)和原料B(溴系阻燃剂)混合后升温,然后加入催化剂C(溴化丁基三苯基膦、四甲基氯化铵和三苯基膦中的一种或几种),继续升温并保温进行反应,将所得反应液降温后加入树脂D(高溴环氧树脂)和树脂E(邻甲酚酚醛环氧树脂)混合,之后加入溶剂、过滤、收料,得到复合改性环氧树脂。

下列实施例中,使用的双酚A型环氧树脂的EEW为186g/eq,水解氯含量小于300ppm,高溴环氧树脂(NPEB-400高溴环氧树脂)的溴含量为46~50%,EEW为400g/eq,邻甲酚酚醛环氧树脂的EEW为210g/eq。

实施例1

(1)将双酚A型环氧树脂350g和四溴双酚A 149g投入至反应釜中,升温至120℃,投入溴化丁基三苯基膦0.2g,缓慢升温至160℃,保温120min。

(2)将反应釜内反应液的温度降至145℃,之后投入高溴环氧树脂120g,和邻甲酚酚醛环氧树脂122g,控温145℃,保温45min。

(3)将所得混合树脂液降温至130℃,缓慢转移到混合槽中,加入丙酮250g,降温控制在50℃,过滤,收料,得到复合改性环氧树脂。

所得复合改性环氧树脂的物理性质测试结果:EEW:348g/eq,可水解氯:179ppm,粘度:1012cp.s,固含量:79.8%,色度:0.5G,溴含量:19.5%。

将所得复合改性环氧树脂制备成覆铜板,制备方法如下:

将复合改性环氧树脂133g、固化剂(潜伏性固化剂二氰二氨(双聚氰胺),缩写为DICY)3.3g、填料45g混合,加入丙酮调节至固含量为61~63%,得到胶液;

将所述胶液涂覆在电子级玻纤布上,浸过胶液的玻纤布通过含浸机,175℃烘烤4.5min,得到半固化片;

将5张半固化片叠在一起,上下各覆一张铜箔,在190℃下热压60min,得到覆铜板。

对所得覆铜板的物理性质进行测试,结果如下:Tg:158.5℃;热应力(按照ATSM标准中的方法测试):260℃*10s不分层;TGA(5%失重):317℃;剥离强度(按照ATSM标准中的方法测试):1.39KN/mm;阻燃等级(UL94,垂直燃烧实验法):V-0。

实施例2

(1)将双酚A型环氧树脂347g和四溴双酚A 139g投入至反应釜中,升温至120℃,投入溴化丁基三苯基膦0.2g,缓慢升温至160℃,保温120min。

(2)将反应釜内反应液的温度降至145℃,之后投入高溴环氧树脂117g,和邻甲酚酚醛环氧树脂120g,控温145℃,保温45min。

(3)将所得混合树脂液降温至130℃,缓慢转移到混合槽中,加入丙酮239g,降温控制在50℃,过滤,收料,得到复合改性环氧树脂。

所得复合改性环氧树脂的物理性质测试结果:344g/eq,可水解氯:199ppm,粘度:996cp.s,固含量:80.1%,色度:0.5G,溴含量:19.4%。

按照实施例1中的方法将所得复合改性环氧树脂制备成覆铜板,并测试其性能,采用的测试方法和实施例1中一致,测试结果如下:

Tg:159.1℃;热应力:260℃*10s不分层;TGA(5%失重):315℃;剥离强度:1.37KN/mm;阻燃等级:V-0。

实施例3

(1)将双酚A型环氧树脂351g和四溴双酚A 140g投入至反应釜中,升温至120℃,投入溴化丁基三苯基膦0.2g,缓慢升温至160℃,保温120min。

(2)将反应釜内反应液的温度降至145℃,之后投入高溴环氧树脂122g,和邻甲酚酚醛环氧树脂123g,控温145℃,保温45min。

(3)将所得混合树脂液降温至130℃,缓慢转移到混合槽中,加入丙酮235g,降温控制在50℃,过滤,收料,得到复合改性环氧树脂。

所得复合改性环氧树脂的物理性质测试结果:349g/eq,可水解氯:203ppm,粘度:1096cp.s,固含量:80.2%,色度:0.5G,溴含量:19.4%。

按照实施例1中的方法将所得复合改性环氧树脂制备成覆铜板,并测试其性能,采用的测试方法和实施例1中一致,测试结果如下:

Tg:155.6℃;热应力:260℃*10s不分层;TGA(5%失重):311℃;剥离强度:1.33N/mm;阻燃等级:V-0。

实施例4

(1)将双酚A型环氧树脂351g和四溴双酚A 123g投入至反应釜中,升温至120℃,投入溴化丁基三苯基膦0.2g,缓慢升温至160℃,保温120min。

(2)将反应釜内反应液的温度降至145℃,之后投入高溴环氧树脂121g,和邻甲酚酚醛环氧树脂117g,控温145℃,保温45min。

(3)将所得混合树脂液降温至130℃,缓慢转移到混合槽中,加入丙酮240g,降温控制在50℃,过滤,收料,得到复合改性环氧树脂。

所得复合改性环氧树脂的物理性质测试结果:339g/eq,可水解氯:243ppm,粘度:987cp.s,固含量:79.8%,色度:0.5G,溴含量:19.4%。

按照实施例1中的方法将所得复合改性环氧树脂制备成覆铜板,并测试其性能,采用的测试方法和实施例1中一致,测试结果如下:

Tg:154.8℃;热应力:260℃*10s不分层;TGA(5%失重):312℃;剥离强度:1.34N/mm;阻燃等级:V-0。

将实施例1~4中覆铜板的测试数据总结于表1中,并对实施例1~4所得覆铜板的厚度、流胶、外观、吸水性、热冲击性和弯曲强度进行测试,将结果列于表1中。

表1实验组数据汇总

根据表1中的数据可以看出,采用本发明提供的复合改性环氧树脂制备的覆铜板,玻璃化转变温度为154.8℃以上,热分解温度为312℃以上,说明其具有较高的耐热性,此外,覆铜板的热冲击性、阻燃性和吸水性也均优于行业内的指标要求,说明其可靠性好,能够满足中耐热型汽车覆铜板的要求。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种复合改性环氧树脂及其制备方法和在汽车覆铜板中的应用

- 一种无卤硅系阻燃型烯丙基化合物及其制备方法和在覆铜板中的应用