一种提高薄壁零件加工稳定性的方法及应用

文献发布时间:2023-06-19 13:27:45

技术领域

本发明属于制造装备结构的动力学分析领域,更具体地,涉及一种提高薄壁零件加工稳定性的方法及应用。

背景技术

薄壁零件被广泛应用于航空航天工业领域,航空发动机叶片、飞机蒙皮等都是其中的典型例子。而薄壁零件因其尺寸较大、质轻壁薄、型面复杂、刚性差等特点,使得难以对其进行高质量装夹,在加工过程中,当刀具接触被加工表面给与激励时,很容易引发颤振,严重时会导致工件变形、残余应力和刀具快速磨损、跳刀,甚至崩刀,影响加工质量和刀具的使用寿命。因此,对于薄壁零件的加工稳定性研究十分必要。

为了提高薄壁零件加工系统的稳定性,现有的较有效的方法是对零件进行额外的阻尼支撑,提高零件的局部刚度,增加铣削系统的阻尼,吸收加工系统的振动能量,抑制振动。一般是先将薄壁件固定,然后通过外加弹性元件引出一个或多个支撑点,抵住薄壁零件刚性较弱处。在加工过程中,外加的支撑点提高了工件的局部刚度,并在振动过程中提供额外阻尼,提高了加工系统的稳定性。但是该方法对零件本身有较多的限制,且支撑点本身的阻尼比较固定,能适应的加工参数条件单一,不具有普适性。因此,研究一种能面向复杂的曲面并适应多种加工条件下提高薄壁零件加工稳定性的方法是很有必要的。

发明内容

针对现有技术的以上缺陷或改进需求,本发明提供一种提高薄壁零件加工稳定性的方法及应用,用以解决现有技术无法在不同加工条件下提高薄壁零件加工稳定性的技术问题。

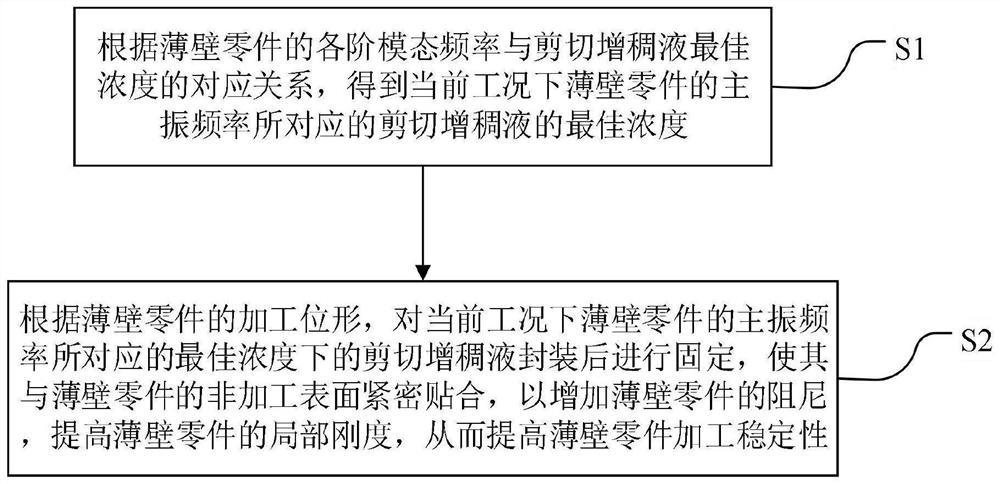

为了实现上述目的,第一方面,本发明提供了一种提高薄壁零件加工稳定性的方法,包括以下步骤:

S1、根据薄壁零件的各阶模态频率与剪切增稠液最佳浓度的对应关系,得到当前工况下薄壁零件的主振频率所对应的剪切增稠液的最佳浓度;

S2、根据薄壁零件的加工位形,对当前工况下薄壁零件的主振频率所对应的最佳浓度下的剪切增稠液封装后进行固定,使其与薄壁零件的非加工表面紧密贴合,以增加薄壁零件的阻尼,提高薄壁零件的局部刚度,从而提高薄壁零件加工稳定性;

其中,薄壁零件的各阶模态频率与剪切增稠液最佳浓度的对应关系的获取方法包括:激发薄壁零件的各阶模态频率,采用不同浓度的剪切增稠液与薄壁零件紧密贴合后进行切削,得到各阶模态频率下采用不同浓度剪切增稠液时薄壁零件的振动幅值;激发薄壁零件的各阶模态频率,在不采用剪切增稠液的情况下进行切削,得到各阶模态频率下薄壁零件的原始振动幅值;分别计算每一阶次模态频率下采用不同浓度剪切增稠液时薄壁零件的振动幅值与该阶次模态频率下薄壁零件的原始振动幅值的比值,将最小比值所对应的剪切增稠液的浓度,作为该阶次模态频率下的最佳浓度,从而得到薄壁零件的各阶模态频率所对应的剪切增稠液的最佳浓度。

进一步优选地,上述提高薄壁零件加工稳定性的方法还包括,在步骤S1之前执行的步骤S0;

步骤S0包括:根据采集到的薄壁零件的振动信号,采用模态识别算法得到薄壁零件的各阶模态,将其中振幅最大的模态作为主振模态,主振模态的频率即为薄壁零件的主振频率。

进一步优选地,通过改变剪切增稠液中的硬质纳米粒子的浓度来改变剪切增稠液的浓度。

进一步优选地,剪切增稠液为纳米二氧化硅和聚乙二醇的混合液,其中,硬质纳米粒子为纳米二氧化硅。

第二方面,本发明提供了一种薄壁零件加工系统,包括:薄壁零件、剪切增稠液、剪切增稠液固定装置、加工刀具和加工装备;

剪切增稠液固定装置固定在薄壁零件的非加工表面上,与薄壁零件之间形成空心腔体;剪切增稠液封装后置于上述空心腔体中,并与薄壁零件的非加工表面紧密贴合,以增加薄壁零件的阻尼,提高薄壁零件的局部刚度;

加工装备用于控制加工刀具以对薄壁零件进行加工。

进一步优选地,当薄壁零件存在底座时,剪切增稠液固定装置包括第一挡板、第二挡板和第三挡板;第一挡板、第二挡板和第三挡板围绕在薄壁零件非加工表面所在的一侧;第一挡板与薄壁零件相对放置;第二挡板和第三挡板相对放置,均位于第一挡板与薄壁零件之间的间隔处,用于连接第一挡板与薄壁零件;第一挡板、第二挡板和第三挡板均固定在薄壁零件的底座上,使得剪切增稠液固定装置与薄壁零件之间形成空心腔体;

当薄壁零件不存在底座时,剪切增稠液固定装置包括第一挡板、第二挡板、第三挡板和第四挡板;第一挡板、第二挡板和第三挡板围绕在薄壁零件非加工表面所在的一侧;第一挡板与薄壁零件相对放置;第二挡板和第三挡板相对放置,均位于第一挡板与薄壁零件之间的间隔处,用于连接第一挡板与薄壁零件;第四挡板位于剪切增稠液固定装置的底部,第一挡板、第二挡板、第三挡板和薄壁零件均固定在第四挡板上,使得剪切增稠液固定装置与薄壁零件之间形成空心腔体。

进一步优选地,薄壁零件加工系统还包括放置在剪切增稠液上方的压板,以给予剪切增稠液一定的压力使其与薄壁零件的非加工表面紧密贴合。

进一步优选地,剪切增稠液采用塑料袋封装,以防流出。

进一步优选地,剪切增稠液为纳米二氧化硅和聚乙二醇的混合液。

进一步优选地,加工装备包括数控机床或机器人。

总体而言,通过本发明所构思的以上技术方案,能够取得以下有益效果:

1、本发明提供了一种提高薄壁零件加工稳定性的方法,通过探究不同浓度的剪切增稠液对零件各阶振动的抑制能力,根据零件加工时的主振模态有针对性的配置响应浓度的剪切增稠液,对以主振频率成分为主导的加工振动进行抑制,针对工况改变引起主振频率的改变,配置不同浓度的剪切增稠液,能够精确高效地提高加工系统的阻尼比,有针对性的抑制以主振模态为主的振动,提高临界切深、进给等切削参数,提高薄壁件的加工精度和加工效率;另外,剪切增稠液是液体流体,可塑性强,其形状能够随时随地的改变,能贴合任意复杂形状的零件,相当于对薄壁零件加上了无穷多个微小弹性元件支撑,既不受薄壁零件尺寸形状上的限制,也不受夹紧定位装置(工装)尺寸形状的限制,对整个加工系统干涉较小,同时也能够满足立铣、侧铣等不同的铣削方式,相对传统的刚性阻尼支撑,其在对不同加工系统的适应性方面具有较大优势,能够在不同加工条件下提高薄壁零件加工稳定性,提高薄壁件的加工精度和加工效率。

2、本发明所提供的提高薄壁零件加工稳定性的方法所采用的剪切增稠液可重复使用,绿色环保。剪切增稠液是液体流体,可任意组合,一次加工完成后,可重复用于其他不同尺寸、不同类型里零件,只需调整液体体量,稀释或加稠改变浓度即可。

附图说明

图1为本发明实施例1提供的提高薄壁零件加工稳定性的方法流程图;

图2为本发明实施例1提供的用于获取薄壁零件的各阶模态频率与剪切增稠液最佳浓度的对应关系所采用的系统示意图;

图3为本发明实施例1提供剪切增稠液对各阶模态振动响应抑制效果对比图;其中,(a)为无剪切增稠液时的切削加工频响函数图;(b)为有剪切增稠液时的切削加工频响函数图;

图4为本发明实施例1提供的无剪切增稠液作用下的薄壁零件力学模型示意图;

图5为本发明实施例1提供的有剪切增稠液作用下的薄壁零件力学模型示意图;

图6为本发明实施例1提供的进行不同尺寸形状、不同加工参数下的薄壁零件铣削实验时无剪切增稠液和有剪切增稠液条件下的切削加工频响函数图;其中,(a)为进行不同尺寸形状、不同加工参数下的薄壁零件铣削实验时无剪切增稠液条件下的切削加工频响函数图;(b)为进行不同尺寸形状、不同加工参数下的薄壁零件铣削实验时有剪切增稠液条件下的切削加工频响函数图;

图7为本发明实施例2提供的薄壁零件加工系统的结构示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

实施例1、

一种提高薄壁零件加工稳定性的方法,如图1所示,包括以下步骤:

S1、根据薄壁零件的各阶模态频率与剪切增稠液最佳浓度的对应关系,得到当前工况下薄壁零件的主振频率所对应的剪切增稠液的最佳浓度;

其中,薄壁零件的各阶模态频率与剪切增稠液最佳浓度的对应关系的获取方法包括:改变加工参数(如机床的主轴转速、进给速度、轴向切深、径向切深),激发薄壁零件的各阶模态频率,采用不同浓度的剪切增稠液与薄壁零件紧密贴合后进行切削,得到各阶模态频率下采用不同浓度剪切增稠液时薄壁零件的振动幅值;激发薄壁零件的各阶模态频率,在不采用剪切增稠液的情况下进行切削,得到各阶模态频率下薄壁零件的原始振动幅值;分别计算每一阶次模态频率下采用不同浓度剪切增稠液时薄壁零件的振动幅值与该阶次模态频率下薄壁零件的原始振动幅值的比值,将最小比值所对应的剪切增稠液的浓度,作为该阶次模态频率下的最佳浓度,从而得到薄壁零件的各阶模态频率所对应的剪切增稠液的最佳浓度。本发明通过切削实验(有、无剪切增稠液这两种情况下振动剧烈程度的对比),计算加与不加剪切增稠液时各阶模态频率下的振动幅值,即可看出该浓度下剪切增稠液对该阶振动的抑制效果;计算各阶模态参数(模态频率、模态阻尼、模态刚度),即可看出剪切增稠液对加工系统的内在影响,实验表明,剪切增稠液主要是增加了加工系统的各阶模态阻尼,使振动能量能够有效的耗散,进而有效的抑制了各阶振动;但一定浓度下的剪切增稠液也只对部分频段具有比较的好的抑振效果,对有些频段的振动几乎没有抑制,因此,需要获取不同浓度的剪切增稠液对薄壁零件各阶振动的抑制效果,以便在后续实际加工时,对不同工况下(加工参数改变、零件类型改变时,主振频率改变)的振动,选择相应浓度的剪切增稠液,对加工过程的振动进行抑制。剪切增稠特性使其能作为外加阻尼对零件的加工振动进行抑制,且随其硬质纳米粒子浓度的改变,对零件不同阶振动的抑制能力呈现差异化。通过试验探究不同浓度的剪切增稠液对零件各阶振动的抑制能力,根据零件加工时的主振模态有针对性的配置响应浓度的剪切增稠液,对以主振频率成分为主导的加工振动进行抑制。针对工况改变(加工时切深、进给、主轴转速等切削参数改变、薄壁零件本身形状尺寸的改变)引起主振频率的改变,配置不同浓度的剪切增稠液,能够精确高效地提高加工系统的阻尼比,有针对性的抑制以主振模态为主的振动,提高临界切深、进给等切削参数,提高薄壁件的加工精度和加工效率。

需要说明的是,薄壁零件具有多阶固有频率(比如:300Hz、563Hz、856Hz、1162Hz、1800Hz等等),不同工况下(切削参数改变、薄壁零件形状尺寸如厚度的改变)各阶模态频率对加工振动的贡献率也有所不同,占主要的阶次称为主振频率(比如某次切削时856Hz为主振频率,该阶次振动引发了颤振),最需要被抑制。但一定浓度的剪切增稠液只对部分频段有效果(比如能抑制563Hz、856Hz),对一些频段没抑制作用(比如不能抑制300Hz、1800Hz);另外,剪切增稠液的类型不同产生的抑制作用也不同,因此可以针对不同工况选用不同浓度或类型的剪切增稠液。具体地,剪切增稠液可以为纳米二氧化硅和聚乙二醇的混合液、纳米碳酸钙和聚乙二醇的混合液、聚4-乙烯吡啶(PVP)与二甲基亚砜(DMSO)的混合液等,本实施例中优选为纳米二氧化硅和聚乙二醇的混合液。

本实施例中优选以数控机床、薄板零件、立式铣刀组合为例进行说明;其中,剪切增稠液为浓度可调的剪切增稠液,通过改变剪切增稠液中的硬质纳米粒子的浓度来改变剪切增稠液的浓度;剪切增稠液STF优选为纳米二氧化硅和聚乙二醇(PEG)的混合液,此时,硬质纳米粒子为纳米二氧化硅,聚乙二醇,作为分散介质。纳米二氧化硅的量多、聚乙二醇的量少,剪切增稠液则浓,反之则稀;可通过增加纳米二氧化硅进行加稠,或增加聚乙二醇进行稀释。如图2所示为本实施例用于获取薄壁零件的各阶模态频率与剪切增稠液最佳浓度的对应关系所采用的系统,其中,2-1为待加工薄壁零件,2-2为对比试验下的薄壁零件,2-3为铣刀,仅在待加工薄壁零件侧的空腔中加入剪切增稠液;在薄壁零件的局部点位置布置5个三向加速度传感器,数据采集系统为LMS SCADAS Mobile SCM05。5次重复实验取平均值作为可用的模态分析数据,具体地,根据采集到的薄壁零件的振动信号,采用模态识别算法得到薄壁零件的各阶模态,将其中振幅最大的模态作为主振模态,主振模态的频率即为薄壁零件的主振频率。本实施例中,采用最小二乘复指数法的改进型算法PolyMAX进行模态参数辨识,得到如图3所示的剪切增稠液对各阶模态振动响应抑制效果对比图,其中,(a)为无剪切增稠液时的切削加工频响函数图;(b)为有剪切增稠液时的切削加工频响函数图;横坐标表示频率,纵坐标表示振动信号的幅值;从图中可以得到薄壁零件的频响函数、各阶固有频率以及主振模态;从图中可以看出该剪切增稠液对各阶模态振动响应均存在一定的抑制效果,且对主振模态振动响应的抑制效果较好。

S2、根据薄壁零件的加工位形,对当前工况下薄壁零件的主振频率所对应的最佳浓度下的剪切增稠液封装后进行固定,使其与薄壁零件的非加工表面紧密贴合,以增加薄壁零件的阻尼,提高薄壁零件的局部刚度,从而提高薄壁零件加工稳定性;其中,剪切增稠液采用包装袋封装,优选为采用PE塑料袋封装,以防流出;

剪切增稠液具有剪切增稠特性(在不受冲击时粒子互不干扰呈液态,受到冲击时粒子激烈碰撞变固态,当超过临界剪切速率时,体系粘度瞬间增大,表现为剪切增稠行为)。剪切增稠液的抗冲击性是减缓振动,将振动能量耗散,对不同频率下的振动均有一定的抑制效果,而且对特定振动频率下的振动具有很好的好的抑制效果。具体地,根据剪切增稠液在临界剪切作用下出现分子聚集效应的原理,当贴合与薄壁零件表面的剪切增稠液受到零件的振动冲击时,分子聚集,给零件一反作用力。不加剪切增稠液时的薄壁零件铣削动力学模型如图4所示,铣削动力学方程如下:

其中,M为模态质量矩阵,为C

加入剪切增稠液后的薄壁零件铣削动力学模型如图5所示,相当于在薄壁零件与工作台之间串联了一组模态质量为M

进一步地,进行不同尺寸形状、不同加工参数下的薄壁零件铣削实验,比较有无剪切增稠液工况下的薄壁零件的模态参数,及加工时工件的振幅、振动功率谱、表面粗糙度等。具体地,根据图3所示的频响函数可知,零件前四阶模态频率分别为ω

本发明基于剪切增稠液的剪切增稠液特性,提供了一种不同加工条件下提高薄壁零件加工稳定性的方法,解决了薄壁零件加工稳定性低,加工质量差这一难题,可根据零件固有频率和主振模态的改变,有针对性的调整剪切增稠液的浓度和类型,达到高效的抑制振动。剪切增稠液的剪切增稠特性使其能作为外加阻尼对零件的加工振动进行抑制,且随其硬质纳米粒子浓度的改变,对零件不同阶振动的抑制能力呈现差异化。通过试验探究不同浓度的剪切增稠液对零件各阶振动的抑制能力,根据零件加工时的主振模态有针对性的配置响应浓度的剪切增稠液,对以主振频率成分为主导的加工振动进行抑制。针对工况改变(加工时切深、进给、主轴转速等切削参数改变、薄壁零件本身形状尺寸的改变)引起主振频率的改变,配置不同浓度的剪切增稠液,能够精确高效地提高加工系统的阻尼比,有针对性的抑制以主振模态为主的振动,提高临界切深、进给等切削参数,提高薄壁件的加工精度和加工效率。

实施例2、

一种薄壁零件加工系统,包括:薄壁零件、剪切增稠液、剪切增稠液固定装置、加工刀具和加工装备;

剪切增稠液固定装置固定在薄壁零件的非加工表面上,与薄壁零件之间形成空心腔体;封装后的剪切增稠液置于上述空心腔体中,并与薄壁零件的非加工表面紧密贴合(此时由于剪切增稠液本身的自重使得其与薄壁零件的非加工表面紧密贴合);剪切增稠液本身作为一个柔性支撑,即使薄壁零件为空间曲面薄壁零件,也可以紧紧贴合与于薄壁零件的表面,以为零件提供额外阻尼,以增加薄壁零件的阻尼,提高薄壁零件的局部刚度。

加工装备用于控制加工刀具以对薄壁零件进行加工。优选地,加工装备可以为数控机床或机器人。

进一步地,当薄壁零件存在底座时,剪切增稠液固定装置包括第一挡板、第二挡板和第三挡板;第一挡板、第二挡板和第三挡板围绕在薄壁零件非加工表面所在的一侧;第一挡板与薄壁零件的待加工面相对放置;第二挡板和第三挡板相对放置,均位于第一挡板与薄壁零件之间的间隔处,用于连接第一挡板与薄壁零件;第一挡板、第二挡板和第三挡板均固定在薄壁零件的底座上,使得剪切增稠液固定装置与薄壁零件之间形成空心腔体。在一种可选实施方式中,第一挡板、第二挡板和第三挡板可以均为亚克力挡板,围绕在待加工的薄壁零件非加工表面所在的一侧,用结构胶水与夹具或工件底座粘接,封装后的剪切增稠液置于亚克力板与薄壁零件之间,将剪切增稠液压实,使其能够紧紧贴合薄壁零件表面,充分接触零件,以起到较好的抑振效果。

当薄壁零件不存在底座时,剪切增稠液固定装置包括第一挡板、第二挡板、第三挡板和第四挡板;第一挡板、第二挡板和第三挡板围绕在薄壁零件非加工表面所在的一侧;第一挡板与薄壁零件相对放置;第二挡板和第三挡板相对放置,均位于第一挡板与薄壁零件之间的间隔处,用于连接第一挡板与薄壁零件;第四挡板位于剪切增稠液固定装置的底部,第一挡板、第二挡板、第三挡板和薄壁零件均固定在第四挡板上,使得剪切增稠液固定装置与薄壁零件之间形成空心腔体。在一种可选实施方式中,第一挡板、第二挡板、第三挡板和第四挡板可以均为亚克力挡板,围绕在待加工的薄壁零件非加工表面所在的一侧,用结构胶水与夹具或工件底座粘接,封装后的剪切增稠液置于亚克力板与薄壁零件之间,将剪切增稠液压实,使其能够紧紧贴合薄壁零件表面,充分接触零件,以起到较好的抑振效果。

具体地,如图7所示为本实施例所提供的一种薄壁零件加工系统,本实施例中的薄壁零件存在两个待加工面;上述薄壁零件加工系统用于同时处理薄壁零件的2个待加工曲面,其中,1为待加工薄壁零件的第一待加工曲面,2为铣刀,3为待加工薄壁零件的第二待加工曲面,4为用于放置剪切增稠液的空腔,5为剪切增稠液固定装置(“工”形结构);其中,剪切增稠液优选为纳米二氧化硅和聚乙二醇的混合液,并采用PE塑料袋封装,以防流出;加工刀具为铣刀;加工装备为数控机床(图中未画出)。

优选地,薄壁零件加工系统还包括放置在剪切增稠液上方的压板,以在外部给予剪切增稠液一定的压力使其与薄壁零件的非加工表面紧密贴合。

该薄壁零件加工系统根据实施例1所述的提高薄壁零件加工稳定性的方法得到,相关技术特征同实施例1,这里不做赘述。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种提高薄壁零件加工稳定性的方法及应用

- 一种提高复杂三维薄壁零件底部成形精度的方法