一种基于生物硫循环的油田化学驱采出水降粘工艺方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及水处理技术领域,具体涉及一种基于生物硫循环的油田化学驱采出水降粘工艺方法。

背景技术

聚合物驱油技术是在水中加入聚合物,降低油藏的渗透率,提高水油流动性,通过增加水相黏度和滞留时间来减少黏度指向,从而提高波及效率。聚合物驱油技术目前已在我国的大庆油田、胜利油田、河南油田、大港油田和新疆油田应用。

随着聚合物驱油技术的大规模应用,由此产生了大量的聚合物采出水。聚合物驱采出水是一个复杂的混合多相系统,具有很高的聚合物含量,导致采出水的黏度很高,可达传统含油废水的5倍。目前油田采出水多回注地下,为了达到回注的标准,需要对采出水进行处理。回注的指标包括含油量、悬浮固体含量和黏度等,其中污水的黏度是一项重要的指标。

对于采出水的处理,物理方法可以提高油水分离效率,但不能从水中去除聚合物。化学方法可有效降解水中的聚合物,但是如果单独使用,治疗费用会显着增加。物化处理方法的优点是出水水质好,运行稳定,但设备和运行成本较高。微生物降解是去除采出水中聚合物的一种经济有效的方法,用生物方法降解聚合物是可行的。在实际的采出水处理过程中,组合工艺往往更具有优势。

自然环境中的硫有不同的氧化状态(-2价至+6价),因此产生不同的硫阴离子:硫化物、硫代硫酸盐、亚硫酸盐、硫酸盐。单质硫循环在维护环境硫储备中起到至关重要的作用。而硫循环主要依赖于各种硫阴离子之间通过氧化和还原的互变作用来维持。硫酸盐还原菌广泛存在于地下管道以及油气井等缺氧环境中,它能够利用有机物作为碳源,并利用细菌生物膜内产生的氢,将硫酸盐还原成硫化氢,从氧化还原反应中获取能量。它可以通过有机质、氢等与电子受体之间的电子传递获取能量进行生长繁殖。综上,化学驱采出水的传统处理方法均存在处理方式单一以及对化学驱采出水中粘度、含油量和COD的降低、降解效率低的问题,该技术问题亟需得到有效解决。

发明内容

本发明的目的是为了解决化学驱采出水的传统处理方法存在处理方式单一以及针对化学驱采出水中粘度、含油量和COD的降低、降解效率低的问题,而提供一种基于生物硫循环的油田化学驱采出水降粘工艺方法。

一种基于生物硫循环的油田化学驱采出水降粘工艺方法,按以下步骤进行:

先将油田化学驱采出水注入到化学降粘装置内,然后加入硫电子受体,并启动搅拌系统,搅拌0.5~4h后,得到一级降粘出水;将一级降粘出水泵入复合生物反应器内,所述的复合生物反应器由厌氧区、缺氧区、好氧区和沉降区组成,所述的厌氧区、缺氧区和好氧区均填充有生物填料,并接种有活性污泥以及添加有营养盐,复合生物反应器的水力停留时间为8~16h,运行结束后,得到二级降粘出水;将二级降粘出水泵入曝气区,曝气时间为0.5~4h,曝气结束后,将曝气出水利用浸没式膜进行过滤,完成基于生物硫循环的油田化学驱采出水降粘。

本发明的原理:

本发明涉及一种通过生物硫循环技术实现油田化学驱采出水生物降粘的工艺方法,该工艺方法主要利用硫电子受体(硫化物)的物理化学特性和生物特性实现化学驱采出水降粘和污染物降解,化学驱采出水中聚丙烯酰胺带有过氧化物杂质(-OOH)分解产生自由基,能够发生链式自发氧化反应,且此过程中如遇到还原性物质,该链式自发氧化反应显著加快,因此,本发明基于聚丙烯酰胺链式自发氧化反应特性,加入具有还原性质的硫化物(S

具体步骤:首先,向化学驱采出水加入硫电子受体(硫化物)并进行搅拌,利用硫电子受体(硫化物)的还原性对化学驱采出水中聚合物空间结构进行破坏,实现化学驱采出水一级降粘;第二步,将一级降粘出水利用水泵提升至复合生物反应器内,实现化学驱采出水的二级降粘,该步骤利用化学降粘装置出水中剩余硫化物及氧化产物(硫、亚硫酸盐、硫酸盐等)作为电子受体对复合生物反应器内微生物进行生物强化,提高微生物对化学驱采出水中污染物降解能力和降解效率,实现对化学驱采出水中聚丙烯酰胺等污染物的降解,进而降低采出水粘度;第三步,利用浸没式膜(0.45微米)对生物出水进行过滤,实现化学驱采出水的三级降粘。此外,将二级降粘出水进行微曝气,以此去除污水中剩余硫化物,减少后续污水配制聚合物粘度损失。更重重要的是该工艺在实现化学驱采出水三级降粘的基础上,能够对化学驱动采出水中污染物进行有效去除,为后续化学采出水的回用和回注提供良好的基础。

本发明的有益效果:

(1)本发明一种基于生物硫循环的油田化学驱采出水降粘工艺方法,引用微生物硫循环和生物电子受体强化理论,有效结合化学、生物和物理三个工艺特点,利用硫电子受体中具有还原性质的硫化物(S

(2)本发明中微生物反应器采用“厌氧-好氧-缺氧-沉降”工艺,但又不局限于单一的“厌氧-好氧-缺氧-沉降”工艺,实际运行中可根据采出水污染物特性进行调整,如遇到采出水聚合物含量高、粘度高、COD高、矿化度高等特点,可适当增加处理单元和添加亚硝酸盐电子受体提高反应器对聚合物降解能力,以保证整个工艺的处理效能。本发明具有操作简单,无污染等特点,可以广泛用于油田化学驱采出水降粘和污染物降解。

(3)本发明采用化学-生物-物理耦合方法实现化学驱采出水降粘和污染物降解。化学驱采出水中含有残余聚合物,污水粘度增加,污水乳化程度提高,导致污水内固相颗粒稳定性增强,降低油相上浮和固相沉降效率,增加了油田采出水处理成本和处理难度。本发明依据硫电子受体中硫化物(S

(4)本发明中生物反应器为类ABR工艺,其主体结构为折流板工艺,主要以“多级厌氧-多级缺氧-多级好氧-沉降反应区”为主,实现采出水中污染物的多级降解和梯度降解,利用不同微生物对采出水进行深度处理,可根据实际废水情况适当调整各工艺段级数,如采出水具有高粘度、高COD等特点,可以适当增加厌氧、缺氧、好氧处理单元,以保证稳定处理效果。

(5)本发明工艺核心是利用硫电子受体(硫化物)实现化学和生物耦合的化学驱采出水降粘和污染物降解,该工艺具有良好的适应性、低能耗、操作简单等优点,对油田化学驱采出水处理有重要意义。本发明工艺方法可以广泛适用于油田化学驱采出水降粘和污染物降解,具有采出水快速降粘和采出水深度处理功能。

本发明可获得一种基于生物硫循环的油田化学驱采出水降粘工艺方法。

附图说明

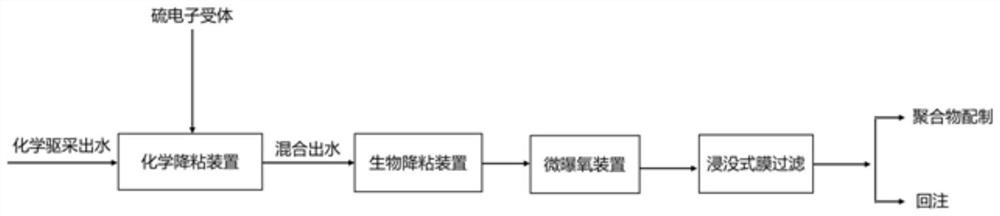

图1为本发明一种基于生物硫循环的油田化学驱采出水降粘工艺方法的工艺流程图。

图2为实施例2中类ABR反应器的结构示意图,1-5代表反应区,6代表浸没式膜,7代表进水,10代表回流,8、9和11代表蠕动泵,12代表出水,13代表膜出水。

图3为实施例2中油田化学驱采出水粘度的去除效果图,●代表原水,◆代表生物出水,★代表膜出水。

图4为实施例2中油田化学驱采出水含油的去除效果图,●代表原水,◆代表生物出水,★代表膜出水。

图5为实施例2中油田化学驱采出水COD的去除效果图,●代表原水,◆代表生物出水,★代表膜出水。

具体实施方式

具体实施方式一:本实施方式一种基于生物硫循环的油田化学驱采出水降粘工艺方法,按以下步骤进行:

先将油田化学驱采出水注入到化学降粘装置内,然后加入硫电子受体,并启动搅拌系统,搅拌0.5~4h后,得到一级降粘出水;将一级降粘出水泵入复合生物反应器内,所述的复合生物反应器由厌氧区、缺氧区、好氧区和沉降区组成,所述的厌氧区、缺氧区和好氧区均填充有生物填料,并接种有活性污泥以及添加有营养盐,复合生物反应器的水力停留时间为8~16h,运行结束后,得到二级降粘出水;将二级降粘出水泵入曝气区,曝气时间为0.5~4h,曝气结束后,将曝气出水利用浸没式膜进行过滤,完成基于生物硫循环的油田化学驱采出水降粘。

二级降粘出水进行曝气的作用有三个方面,一方面是通过曝气氧化污水中残余硫化物,减少后续聚合物配制的黏度损失;另一方面,由于硫酸盐还原菌为厌氧菌,采用曝气方式可以有效去除污水中残余硫酸盐还原菌,同样减少后续聚合物配制的黏度损失,且处理成本低;此外,还利用曝气有效去除污水中钙、镁和硅等离子,减少后续膜工艺堵塞的可能性或延长滤膜使用周期,保证膜通量。

采用0.45微米的浸没式膜工艺对生物出水进行过滤,该工艺能够对生物出水进一步降粘和污染物去除,作为整个工艺的后端,能够有效保证工艺出水稳定,实现污水降粘和污染物的去除。

具体实施方式二:本实施方式与具体实施方式一不同点是:所述的硫电子受体为金属硫化物。

其他步骤与具体实施方式一相同。

具体实施方式三:本实施方式与具体实施方式一或二不同点是:所述的金属硫化物为硫化钠,其浓度为0.5~15mg/L。

其他步骤与具体实施方式一或二相同。

具体实施方式四:本实施方式与具体实施方式一至三之一不同点是:所述的搅拌系统的搅拌转速为80~100r/min。

其他步骤与具体实施方式一至三相同。

具体实施方式五:本实施方式与具体实施方式一至四之一不同点是:厌氧区内生物填料的填充率为50%,缺氧区内生物填料的填充率为40%,好氧区内生物填料的填充率为30%,所述的生物填料为聚氨酯类生物填料。

其他步骤与具体实施方式一至四相同。

具体实施方式六:本实施方式与具体实施方式一至五之一不同点是:厌氧区内活性污泥的接种率为20%,缺氧区内活性污泥的接种率为10%,好氧区内活性污泥的接种率为5%。

其他步骤与具体实施方式一至五相同。

具体实施方式七:本实施方式与具体实施方式一至六之一不同点是:所述的活性污泥为市政生活污水处理厂二沉池回流污泥。

其他步骤与具体实施方式一至六相同。

具体实施方式八:本实施方式与具体实施方式一至七之一不同点是:所述的营养盐由亚硝酸钠、磷酸氢二钾和亚硫酸钠或硫酸钠组成,COD的质量浓度与亚硝酸钠的质量、磷酸氢二钾的质量和亚硫酸钠或硫酸钠的质量的比为400mg/L:20mg:10mg:250mg。

其他步骤与具体实施方式一至七相同。

具体实施方式九:本实施方式与具体实施方式一至八之一不同点是:所述的沉降区设置有回流装置,回流装置的出水回流至缺氧区,回流比为1:1。

其他步骤与具体实施方式一至八相同。

具体实施方式十:本实施方式与具体实施方式一至九之一不同点是:所述的浸没式膜的孔径为0.45μm。

其他步骤与具体实施方式一至九相同。

采用以下实施例验证本发明的有益效果:

实施例1:

采用室内模拟实验方法,试验聚合物为低分子聚合物,分子量为800万,室内利用清水分别配制成浓度为5000mg/L和700mg/L的聚合物溶液,然后分别向两种聚合物溶液中加入不同浓度硫化钠(0-15mg/L),进行搅拌,搅拌时间为5h,放置1h熟化,然后利用流变仪测定不同时间下聚合物溶液粘度变化情况。

结果分析:

如表1和表2所示,从0到12mg/L的硫化物浓度,硫化物在3mg/L的左右,5000mg/L的聚合物的粘度开始有下降的趋势,浓度越高下降趋势越明显,在12mg/L的浓度时,聚合物的粘度直接下降到400mg/L左右,在零小时的时候就表现出直接下降,说明硫化物是一种快速反应的物质,利用还原性加快了聚合物自身氧化降解;对于700mg/L的聚合物的粘度下,在0.5mg/L的情况下,就表现出对聚合物粘损的能力,如在12小时内,粘度损失近40%。随着硫化物浓度升高,粘度的损失程度加大,从一个侧面证明了硫化物对聚合物粘度的损失是比较明显的。

表1表示不同浓度的硫化物对聚丙烯酰胺(HPAM)的粘度的影响(5000mg/L);

表1

表2表示不同浓度的硫化物对HPAM的粘度的影响(700mg/L);

表2

实施例2:一种基于生物硫循环的油田化学驱采出水降粘工艺方法,按以下步骤进行:

先将油田化学驱采出水注入到化学降粘装置内,然后加入硫化钠(浓度为3±0.5mg/L),并启动搅拌系统,搅拌转速为80r/min,搅拌0.5h后,得到一级降粘出水;将一级降粘出水泵入复合生物反应器内,复合生物反应器由厌氧区、缺氧区、好氧区和沉降区组成,厌氧区、缺氧区和好氧区均填充有生物填料,并接种有活性污泥以及添加有营养盐,厌氧区内生物填料的填充率为50%,缺氧区内生物填料的填充率为40%,好氧区内生物填料的填充率为30%,所述的生物填料为4cm*4cm或2cm*2cm黑色聚氨酯类生物填料;活性污泥为市政生活污水处理厂二沉池回流污泥,厌氧区内活性污泥的接种率为20%,缺氧区内活性污泥的接种率为10%,好氧区内活性污泥的接种率为5%,按照生物反应器驯化方式进行驯化即可,驯化主要目的在于提高反应器内硫酸盐还原菌的数量和活性;营养盐由亚硝酸钠、磷酸氢二钾和亚硫酸钠或硫酸钠组成,COD的质量浓度与亚硝酸钠的质量、磷酸氢二钾的质量和亚硫酸钠或硫酸钠的质量的比为400mg/L:20mg:10mg:250mg。

沉降区设置有回流装置,回流装置的出水回流至缺氧区,回流比为1:1;复合生物反应器的水力停留时间为12h,运行结束后,得到二级降粘出水;将二级降粘出水泵入曝气区,曝气时间为0.5h,曝气结束后,将曝气出水利用浸没式膜进行过滤,浸没式膜的孔径为0.45μm,完成基于生物硫循环的油田化学驱采出水降粘。

本实施例利用类ABR反应器与膜工艺组合进行试验,试验装置如图2所示,试验污水为油田化学驱采出水,取样检测周期为2天,检测出水黏度、COD、石油类物质等。

如图3所示,结果分析进水粘度为2.3-3.9mPa·s,平均粘度为3.2mPa·s,经复合生物反应器生物处理后黏度下降,好氧区出水粘度为1.2-3.3mPa·s,平均粘度为2.3mPa·s,经膜处理后,粘度下降较快,膜出水粘度为0.8-3.0mPa·s,平均为1.8mPa·s。整体工艺对粘度平均总去除率为43%,可为工艺的后续处理减少负荷。如图4所示,为污水中石油类物质变化情况,由此可知,进水中的含油量在390-1300mg/L之间,平均为803.4mg/L,膜出水含油量1.2-10.0mg/L,平均为3.9mg/L,整个工艺含油平均去除率为99%。如图5所示,为污水中COD变化情况,进水COD约为2174.8-3693.2mg/L,平均值约为2986.2mg/L,膜出水COD平均值为676.0-2149.2mg/L,平均值约为1321.8mg/L,平均总去除率为55.74%。由此可知,该类ABR反应装置可以有效降低油田化学驱采出水黏度,并能够明显降解污水中的石油类物质。