一种抑制CFRP轮廓毛刺缺陷的铣削刀具及其使用方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及刀具技术领域,特别是涉及一种抑制CFRP轮廓毛刺缺陷的铣削刀具及其使用方法。

背景技术

碳纤维复合材料CFRP因其优异的性能,在航空航天等高端装备领域应用广泛。但由于CFRP的力学性能呈现各向异性,且层间结合强度较低,是典型的难加工材料,铣削过程中的常见问题是刀具磨损快、易形成毛刺、分层、崩边等缺陷。

现有技术中,提出了公开号为CN213857298U,授权公告日为2021年08月03日的中国实用新型专利文件,该专利文献所公开的技术方案如下:一种用于碳纤维构件轮廓高速铣削刀具,包括硬质合金的刀体和刀柄,刀体和刀柄相连,刀体上分布有三个刀片,三个刀片形成刀片组,刀片的刀齿设置侧面,且刀齿设置有波浪形刃口,其中刀片A的第一个刀齿中心与刀片端头的距离小于刀片B的第一个刀齿中心与刀片端头的距离,刀片B的第一个刀齿中心与刀片端头的距离小于刀片C的第一个刀齿中心与刀片端头的距离,三个刀片的波浪形刃口相互之间为交错分布。

上述技术方案在实际使用过程中,会出现以下问题:该刀具能有效提高加工效率,且刀具寿命较之常规的菠萝铣刀及左右旋交错立铣刀提高了11.5倍,加工效率提高了9倍,但使用该刀具大摆角切削时存在分层、毛刺等损伤。

目前能有效抑制CFRP铣削损伤的加工刀具有:

1)菠萝铣刀:菠萝铣刀的特点是刀具周向布满密级的右旋刀刃以及左螺旋槽。相比传统刀具,由于大大增加了每转参与切削的刀刃数量,使得每个右旋刀刃的切削力得以降低。交叉的左右螺旋槽,将连续的刀刃变为微齿单元,其左旋部分也能参与切削,因此降低了法向切削力。虽然左右旋刀刃对表层纤维形成一定的剪切作用,但并不能完全抑制毛刺的产生。

2)左右旋交错立铣刀:该刀具下部为右旋切削刃,上部为左旋切削刃。在切削加工时,需控制刀具上下两部分交汇处位于被加工材料厚度的中心,使刀具对CFRP上下表层的轴向切削力均指向材料内部,以达到降低轴向合力并去除加工表面毛刺的目的。但在加工厚度变化区域时,难以控制刀具上下两部分交汇处始终位于材料厚度中心,并且在加工曲率较小的曲面轮廓时,左右旋切削刃无法同时切削材料,此时的切削效果与普通立铣刀类似,仍然存在毛刺。同时由于交错铣刀切削刃较少,刀刃受切削反力作用较大,在切削CFRP这种硬脆性材料时刀刃易磨损,影响左右旋刀刃抑制毛刺的效果。

发明内容

为解决上述技术问题,本发明提出了一种抑制CFRP轮廓毛刺缺陷的铣削刀具及其使用方法,能有效解决无法抑制边缘毛刺等损伤的问题,能提高CFRP加工质量。

本发明是通过采用下述技术方案实现的:

一种抑制CFRP轮廓毛刺缺陷的铣削刀具,所述铣削刀具呈十字分布,沿周向依次包括第一菠萝刃、右旋切削刃、第二菠萝刃和左旋切削刃;所述第一菠萝刃和第二菠萝刃上分别设置有若干第一微齿单元,相邻两个第一微齿单元的端面之间形成有楔形夹角,用于使第一菠萝刃形成对CFRP的向下的剪切合力,使第二菠萝刃形成对CFRP的向上的剪切合力;所述左旋切削刃和右旋切削刃交错使用,所述右旋切削刃形成向上的切削轴向力,用于切除第一菠萝刃产生的毛刺;所述左旋切削刃形成向下的切削轴向力,用于切除第二菠萝刃产生的毛刺。

所述楔形夹角的范围为5°~12°。

所述右旋切削刃和左旋切削刃上分别设置有若干第二微齿单元,所述第二微齿单元之间形成有第二螺旋槽。

所述第一菠萝刃和右旋切削刃之间、右旋切削刃和第二菠萝刃之间、第二菠萝刃和左旋切削刃之间以及左旋切削刃和第一菠萝刃之间形成有排屑槽。

所述第一菠萝刃、右旋切削刃、第二菠萝刃和左旋切削刃由PCD材料制成,所述铣削刀具为整体焊接式结构。

在刀具旋转时,所述左旋切削刃的螺旋线方向指向铣削刀具端面向下,所述右旋切削刃的螺旋线方向指向铣削刀具柄部朝上。

一种抑制CFRP轮廓毛刺缺陷的铣削刀具的使用方法,旋转铣削刀具,依次完成以下四个阶段并循环:第一菠萝刃切削阶段、右旋切削刃切削阶段、第二菠萝刃切削阶段和左旋切削刃切削阶段;以任意一个阶段开始,使得所述左旋切削刃和右旋切削刃交错使用,右旋切削刃切除第一菠萝刃产生的毛刺,左旋切削刃切除第二菠萝刃产生的毛刺。

第一菠萝刃切削阶段时,第一菠萝刃的相邻第一微齿单元形成的剪切合力向下,CFRP受向下的轴向合力作用;右旋切削刃切削阶段时,切削轴向力朝上,能切除第一菠萝刃形成的下表面毛刺。

第二菠萝刃切削阶段时,第二菠萝刃的相邻第一微齿单元形成的剪切合力向上,CFRP受向上的轴向合力作用;左旋切削刃切削阶段时,切削轴向力朝上,能切除第二菠萝刃形成的上表面毛刺。

与现有技术相比,本发明的有益效果表现在:

1、本发明中,沿刀具的周向方向,所述第一菠萝刃和第二菠萝刃间隔设置,所述左旋切削刃和右旋切削刃间隔设置,并且由于第一菠萝刃和第二菠萝刃中的相邻两个第一微齿单元的端面之间形成有楔形夹角,使得第一菠萝刃的第一微齿单元对上层CFRP形成向下的剪切作用,剪切效果好且能有效抑制上表面毛刺的形成,第二菠萝刃的第一微齿单元对下层CFRP形成向上的剪切作用,能有效抑制下表面毛刺的形成。而左旋切削刃和右旋切削刃交错使用,第一菠萝刃在下表面产生的毛刺将被右旋切削刃切除,第二菠萝刃在上表面产生的毛刺将被左旋切削刃切除。在交替作用下,CFRP上下表面边缘均不会残留毛刺。

进一步的,相比现有技术中的菠萝铣刀,本发明包括间隔设置的第一菠萝刃和第二菠萝刃,在保留菠萝铣刀优点的同时,在大切宽加工时还能降低工件所受的轴向切削合力。

相比现有技术中的左右旋交错立铣刀,本发明的左旋切削刃和右旋切削刃布满整个切削区域,使用过程中不需要控制刀具与工件材料厚度中心的相对位置,可以用于复杂型面轮廓的加工。

2、所述右旋切削刃和左旋切削刃上分别设置有若干第二微齿单元,可以使得所述铣削刀具上密布着大量的第一微齿单元和第二微齿单元,在切削CFRP时,增加了单位时间内参与切削的微齿单元数量,减少了单个微齿单元去除的材料体积,从而降低了单个微齿单元受力,提高了刀具使用寿命。

3、排屑槽的设置,能解决现有技术中第一螺旋槽和第二螺旋槽较浅,导致排屑能力差的问题,利于切削加工。

附图说明

下面将结合说明书附图和具体实施方式对本发明作进一步的详细说明,其中:

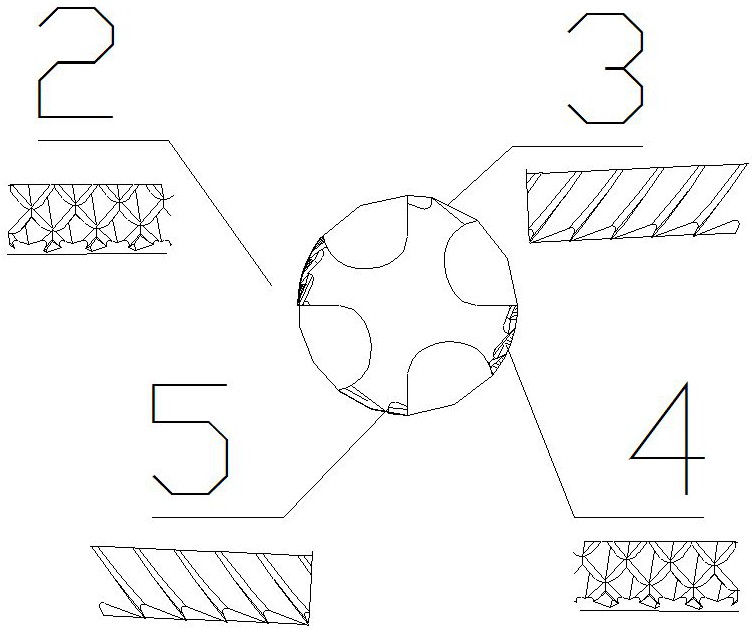

图1为本发明的剖面示意图;

图2为本发明的整体结构示意图;

图3为本发明中第一菠萝刃的切削力学过程示意图,其中α为楔形夹角;

图4为本发明中左旋切削刃的切削力学过程示意图;

图5为本发明中第二菠萝刃的切削力学过程示意图,其中α为楔形夹角;

图6为本发明中右旋切削刃的切削力学过程示意图;

图7为本发明中刀具的切削方式示意图;

图8为本发明中刀具的切削毛刺观测示意图;

图9为本发明中切削边缘上表面毛刺长度情况对比示意图;

图10为本发明中切削边缘下表面毛刺长度情况对比示意图;

图11为本发明中刀具磨损情况观测示意图一;

图12为本发明中刀具磨损情况观测示意图二;

图13为本发明中刀具磨损情况观测示意图三;

图14为本发明中刀具磨损情况观测示意图四;

图中标记:

1、铣削刀具,2、第一菠萝刃,3、左旋切削刃,4、第二菠萝刃,5、右旋切削刃,6、第一微齿单元,7、第二微齿单元,8、CFRP。

具体实施方式

实施例1

作为本发明基本实施方式,本发明包括一种抑制CFRP轮廓毛刺缺陷的铣削刀具,所述铣削刀具1呈十字分布,沿周向依次包括第一菠萝刃2、右旋切削刃5、第二菠萝刃4和左旋切削刃3。具体的,所述第一菠萝刃2和第二菠萝刃4上设置有若干第一微齿单元6以及设置在第一微齿单元6之间的交叉的第一螺旋槽。相邻两个第一微齿单元6的端面之间形成有楔形夹角,用于形成局部的剪切效应,减少表层纤维毛刺的产生,并且使得第一菠萝刃2和第二菠萝刃4对CFRP 8的剪切合力刚好相反,第一菠萝刃2形成对CFRP 8的向下的剪切合力,第二菠萝刃4形成对CFRP 8的向上的剪切合力。

其中,左旋和右旋是一个相对概念,铣削刀具1的旋转方向发生改变,左旋和右旋也会同时发生变换,原左旋方向变为右旋方向,原右旋方向变为左旋方向;对CFRP 8的切削轴向力的方向也会相应发生变化,原向上变为向下,原向下变为向上,使得不论铣削刀具1如何旋转,始终保持切削时,第一菠萝刃2和第二菠萝刃4对CFRP 8的剪切合力的方向不变,所述左旋切削刃3和右旋切削刃5交错使用,右旋切削刃5切除第一菠萝刃2产生的毛刺,左旋切削刃3切除第二菠萝刃4产生的毛刺。

实施例2

作为本发明一较佳实施方式,本发明包括一种抑制CFRP轮廓毛刺缺陷的铣削刀具,所述铣削刀具1呈十字分布,沿铣削刀具1的旋转方向,所述铣削刀具1的周向上依次包括右旋切削刃5、第二菠萝刃4、左旋切削刃3和第一菠萝刃2。所述第一菠萝刃2和第二菠萝刃4上分别设置有若干第一微齿单元6以及设置在第一微齿单元6之间的交叉的第一螺旋槽。相邻两个第一微齿单元6的端面之间形成有楔形夹角,所述楔形夹角为12°,用于形成局部的剪切效应,具体的,使第一菠萝刃2形成对CFRP 8的向下的剪切合力,使第二菠萝刃4形成对CFRP 8的向上的剪切合力。所述右旋切削刃5和左旋切削刃3上分别设置有若干第二微齿单元7,使得该第二微齿单元7密布在该右旋切削刃5和左旋切削刃3上。所述第二微齿单元7之间形成有第二螺旋槽。

实施例3

作为本发明另一较佳实施方式,本发明包括一种铣削刀具1的使用方法,其中,所述铣削刀具1采用实施例2中的结构。使用时,通过旋转铣削刀具1,使完成顺铣或者逆铣。其中,本实施例不限制铣削刀具1与CFRP 8的首次接触部位,可以使得第一菠萝刃2、右旋切削刃5、第二菠萝刃4和左旋切削刃3依次完成切削,或者使得右旋切削刃5、第二菠萝刃4、左旋切削刃3和第一菠萝刃2依次完成切削,也可以让第二菠萝刃4、左旋切削刃3、第一菠萝刃2和右旋切削刃5依次完成切削,或者也可以让左旋切削刃3、第一菠萝刃2、右旋切削刃5和第二菠萝刃4依次完成切削。但是不论哪种情况,最终使得所述左旋切削刃3和右旋切削刃5交错使用,右旋切削刃5用于切除第一菠萝刃2产生的毛刺,左旋切削刃3用于切除第二菠萝刃4产生的毛刺。

实施例4

作为本发明最佳实施方式,本发明包括一种抑制CFRP轮廓毛刺缺陷的铣削刀具,参照说明书附图1和说明书附图2,所述铣削刀具1呈十字分布,沿周向依次包括第一菠萝刃2、右旋切削刃5、第二菠萝刃4和左旋切削刃3。所述第一菠萝刃2和右旋切削刃5之间、右旋切削刃5和第二菠萝刃4之间、第二菠萝刃4和左旋切削刃3之间以及左旋切削刃3和第一菠萝刃2之间形成有排屑槽。所述第一菠萝刃2、右旋切削刃5、第二菠萝刃4和左旋切削刃3由PCD材料制成,所述铣削刀具1为整体焊接式结构。

进一步的,所述第一菠萝刃2和第二菠萝刃4上分别设置有若干第一微齿单元6以及设置在第一微齿单元6之间的交叉的第一螺旋槽。相邻两个第一微齿单元6的端面之间形成有楔形夹角,用于形成局部的剪切效应。所述楔形夹角α的范围为5°。所述右旋切削刃5和左旋切削刃3上分别设置有若干第二微齿单元7,所述第二微齿单元7之间形成有第二螺旋槽。所述第一螺旋槽用于排屑,所述第二螺旋槽用于排走切除的毛刺。

本实施例中,左旋和右旋为相对的概念,在刀具旋转时,所述左旋指切削刃的螺旋线方向指向铣削刀具1端面向下,所述右旋指切削刃的螺旋线方向指向铣削刀具1柄部朝上。例如,参照说明书附图1,当铣削工具顺时针旋转,第一菠萝刃2、右旋切削刃5、第二菠萝刃4和左旋切削刃3依次切削CFRP 8,并循环,在该过程中,本实施例不对首次切削CFRP 8的刀刃进行限制,可以为第一菠萝刃2、右旋切削刃5、第二菠萝刃4或者左旋切削刃3中的任意一种。当铣削工具逆时针旋转时,此时左旋变成右旋,右旋变成左旋,使得所述左旋切削刃3和右旋切削刃5仍然交错使用,右旋切削刃5仍然用于切除第一菠萝刃2产生的毛刺,左旋切削刃3仍然用于切除第二菠萝刃4产生的毛刺。

一种抑制CFRP轮廓毛刺缺陷的铣削刀具的使用方法,旋转铣削刀具1,使得依次完成以下四个阶段并循环。所述四个阶段包括第一菠萝刃2切削阶段、右旋切削刃5切削阶段、第二菠萝刃4切削阶段和左旋切削刃3切削阶段。可以以其中任意一个阶段为初始阶段,开始切削。更为具体的,在第一菠萝刃2切削阶段时,参照说明书附图3,第一菠萝刃2的相邻第一微齿单元6形成的剪切合力向下,CFRP 8材料受向下的轴向合力作用,能抑制上表面毛刺形成。右旋切削刃5切削阶段时,参照说明书附图6,切削轴向力朝上,能切除第一菠萝刃2形成的下表面毛刺。第二菠萝刃4切削阶段时,第二菠萝刃4的相邻第一微齿单元6形成的剪切合力向上,参照说明书附图5,CFRP 8材料受向上的轴向合力作用,能抑制下表面毛刺形成。左旋切削刃3切削阶段时,参照说明书附图4,切削轴向力朝下,能切除第二菠萝刃4形成的上表面毛刺。

更进一步的,将本铣削工具与常规菠萝铣刀和交错铣刀进行对比试验,参照说明书附图7,试验采用逆铣方案,试验刀具进给方向与CFRP 8纤维方向角呈45°。切削过程中采用Syntilo 9828冷却液进行冷却,主轴转速为9000r/min,进给为1000mm/min,切深3mm,切宽3mm。

经过对比,参照说明书附图8~说明书附图10,在形成边缘毛刺方面:菠萝铣刀加工上下表面毛刺占比及毛刺长度最大,交错铣刀加工毛刺占比及毛刺长度居中,本实施例的铣削刀具1加工毛刺占比及毛刺长度最小且下表面未产生毛刺。试验证明,本实施例的铣削刀具1对上下表面毛刺的抑制效果最好,其次是交错铣刀,而菠萝铣刀最差。

参照说明书附图11~说明书附图14,在刀具寿命方面,通过观测在不同切削长度条件下,各个刀具的磨损情况,其中菠萝铣刀与左右旋交错铣刀刀齿在切削4m左右时刀具已磨损严重,达到报废标准。但本实施例的铣削刀具1仅第一菠萝刃2和第二菠萝刃4有轻微磨损,仍可继续使用,直至刀具切削长度达到8m时,密齿铣刀磨损达报废标准,说明本实施例的铣削刀具1的寿命长于传统菠萝铣刀及左右旋交错铣刀。

通过对毛刺缺陷形成情况及刀具寿命综合评估,较之传统铣刀,本实施例的铣削刀具1在抑制毛刺缺陷上有着很大的优势,且刀具寿命提高了1倍。

综上所述,本领域的普通技术人员阅读本发明文件后,根据本发明的技术方案和技术构思无需创造性脑力劳动而作出的其他各种相应的变换方案,均属于本发明所保护的范围。

- 一种碳纤维构件轮廓铣削刀具

- 一种基于轮廓中轴线的型腔椭圆摆线铣削刀具路径规划方法