双立柱五轴卧式加工机床及其应用

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及机械加工技术领域,尤其涉及双立柱五轴卧式加工机床及其应用。

背景技术

五轴加工机床,可用于加工许多型面复杂特殊关键零件,已经成为装备制造业和先进国防武器装备产品快速研发也实现的关键基础设备,然而,目前现有的五轴加工机床不能完全满足于加工大型异型复杂结构件以及回转类异型结构件,最终导致加工精度的低下和降低了工作效率。

因此,目前急需一种能够适应于加工大型异型复杂结构件以及回转类异型结构件的五轴加工机床。

发明内容

有鉴于此,为解决上述现有技术中存在的不足,本发明提供了一种双立柱五轴卧式加工机床及其应用,该双立柱五轴卧式加工机床能够适应于加工汽车零部件和加工大型异型复杂结构件以及回转类异型结构件,能够在保证高精度的前提下快速高效的完成加工,提高了工作效率。

为达到上述目的,本发明提供了如下的技术方案:

双立柱五轴卧式加工机床,包括床身、左右对称设置于所述床身后端的左立柱和右立柱、两端分别连接于所述左立柱和所述右立柱的横梁、两端分别与所述左立柱和所述右立柱滑动连接的进给装置、设置于所述床身前端并呈左右对称设置的左支座和右支座以及设置于所述床身前端并分别与所述左支座和所述右支座旋转连接的大A轴;

所述进给装置能够沿X向、Y向和Z向移动;

所述大A轴靠近所述右支座的一端设有大A轴翻转交换台,所述大A轴通过设置于所述左支座侧面的大A轴电机驱动旋转,所述大A轴翻转交换台上设置有小A1轴和小A2轴,所述大A轴的前后两侧设置有C1轴和C2轴,所述小A1轴、所述小A2轴、所述C1轴和所述C2轴均通过伺服电机带动旋转。

优选地,所述进给装置包括Y向进给装置、X向进给装置和Z向进给装置;

所述Y向进给装置包括两端分别连接于所述左立柱和所述右立柱的Y向滑板、设置于所述左立柱顶端和所述右立柱顶端的Y向电机和设置于所述左立柱和所述右立柱上的Y向导轨;所述Y向滑板和所述Y向导轨滑动连接,所述Y向电机通过Y向丝杠驱动所述Y向滑板沿Y向移动;

所述X向进给装置包括沿X向设置于所述Y向滑板上的X向导轨、与所述X向导轨滑动连接的X向滑板和设置于所述Y向滑板侧面的X向电机,所述X向电机通过X向丝杠驱动所述X向滑板沿X向移动;

所述Z向进给装置包括与所述X向滑板连接的Z向主轴箱、与所述Z向主轴箱滑动连接的Z向导轨和设置于所述Z向主轴箱后端的Z向电机;所述Z向电机通过Z向丝杠驱动所述Z向主轴箱沿Z向移动。

优选地,所述X向滑板呈L形,L形的所述X向滑板的底端至少与两根X向导轨滑动连接,L形的所述X向滑板的顶端与至少一根X向导轨滑动连接。

本发明还提供了上述双立柱五轴卧式加工机床在加工汽车零部件、异型结构件和回转类异型结构件中的应用。

本发明相对于现有技术具有如下的有益效果:

本发明通过设置的大A轴、小A1轴、小A2轴、C1轴和C2轴,实现五轴联动,可以加工大型异型复杂结构件以及回转类异型结构件,大A轴的旋转带动大A轴翻转交换台上的小A1轴和小A2轴位置的变换,小A1轴和小A2轴的旋转带动前后两侧的工作台旋转从而使C1轴和C2轴的位置的变换,通过小A1轴、小A2轴、C1轴和C2轴的位置的变换,可以将异型结构件安装于各自的工作台上,实现不同角度、不同方位的加工,在保证高精度的前提下快速高效的完成加工,提高了工作效率。

附图说明

图1为本发明提供的双立柱五轴卧式加工机床的主视图;

图2为本发明提供的双立柱五轴卧式加工机床的立体图;

图3为本发明提供的双立柱五轴卧式加工机床的后视图;

图4为本发明提供的双立柱五轴卧式加工机床的右视图;

图5为本发明提供的双立柱五轴卧式加工机床的左视图;

图6为本发明提供的双立柱五轴卧式加工机床的俯视图;

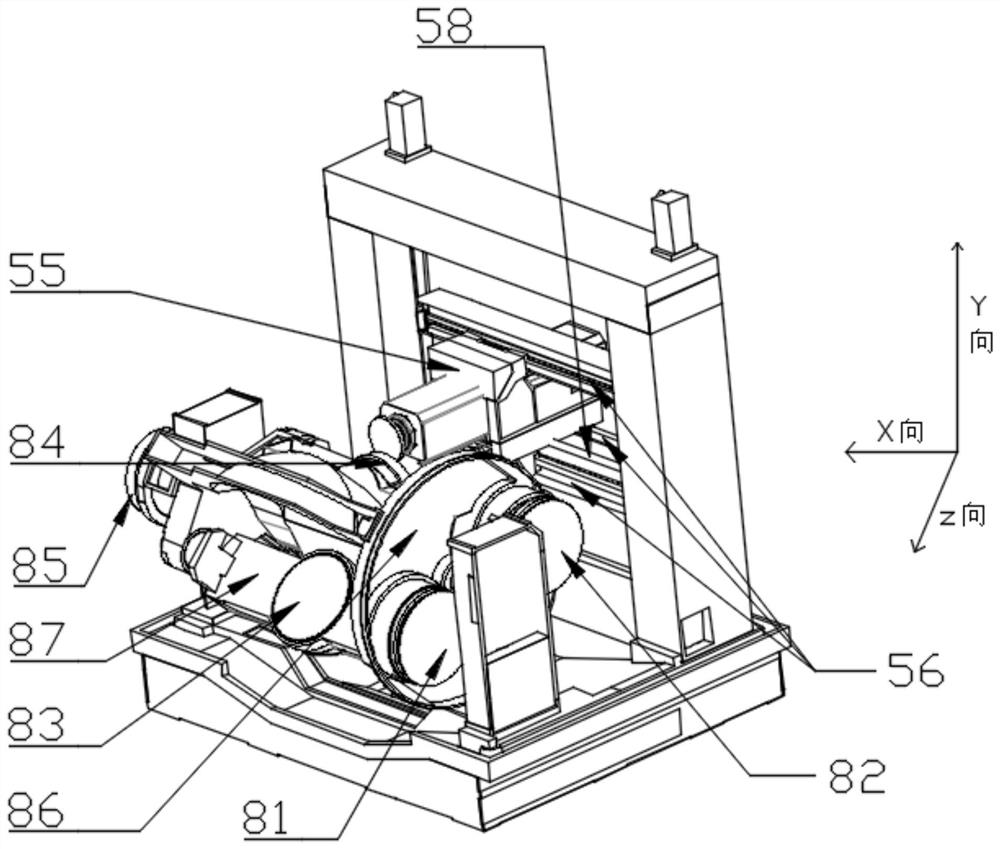

图中,1.床身,2.左立柱,3.右立柱,4.横梁,5.进给装置,51.Y向滑板,52.Y向导轨,53.Y向电机,54.Y向丝杠,55.X向滑板,56.X向导轨,58.X向丝杠,59.Z向主轴箱,591.Z向导轨,592.Z向电机,593.Z向丝杠,6.左支座,7.右支座,8.大A轴,81.小A1轴,82.小A2轴,83.C1轴,84.C2轴,85.大A轴电机,86.大A轴翻转交换台,87.工作台。

具体实施方式

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

如图1-2所示,本发明提供了双立柱五轴卧式加工机床,包括床身1、左右对称设置于所述床身1后端的左立柱2和右立柱3、两端分别连接于所述左立柱2和所述右立柱3的横梁4、两端分别与所述左立柱2和所述右立柱3滑动连接的进给装置5、设置于所述床身1前端并呈左右对称设置的左支座6和右支座7以及设置于所述床身1前端并分别与所述左支座6和所述右支座7旋转连接的大A轴8;

所述进给装置5能够沿X向、Y向和Z向移动;

如图2、图4和图5所示,所述大A轴8靠近所述右支座的一端设有大A轴翻转交换台86,所述大A轴8通过设置于所述左支座6侧面的大A轴电机85驱动旋转,所述大A轴翻转交换台86上设置有小A1轴81和小A2轴82,所述大A轴8的前后两侧设置有C1轴83和C2轴84,所述小A1轴81、所述小A2轴82、所述C1轴83和所述C2轴84均通过伺服电机带动旋转。在本发明中,左右立柱和左右支座与床身1通过螺钉连接或者通过常规机床中的连接方式连接即可,大A轴8、小A1轴81、小A2轴82、C1轴83和C2轴84均按照常规机床中的轴承连接进行旋转。例如:小A1轴81、小A2轴82、C1轴83和C2轴84均是通过在各自的主轴箱内的伺服电机驱动主轴进行旋转。

需要说明的是,小A1轴81、小A2轴82、C1轴83和C2轴84可以具有各自的工作台,在进行异型结构件的加工时,可以根据需要将异型结构件安装于所需轴的工作台上。

通过大A轴8的旋转带动大A轴翻转交换台86上的小A1轴81和小A2轴82以及大A轴8前后两侧设置的C1轴83和C2轴84进行翻转,小A1轴和小A2轴通过带动C1轴和C2轴所在的工作台87旋转,使C1轴和C2轴又在大A轴内部旋转,从而完成结构复杂的异型件的加工,在一台机床上即可完成异型结构的加工,提高了加工效率。

在本发明中,所述进给装置包括Y向进给装置、X向进给装置和Z向进给装置,以使进给装置5能够实现沿X向、Y向和Z向进行移动。

如图3所示,所述Y向进给装置包括两端分别连接于所述左立柱2和所述右立柱3的Y向滑板51、设置于所述左立柱2顶端和所述右立柱3顶端的Y向电机53和设置于所述左立柱2和所述右立柱3上的Y向导轨52;所述Y向滑板51和所述Y向导轨52滑动连接,所述Y向电机53通过Y向丝杠54驱动所述Y向滑板51沿Y向移动;

如图2所示,所述X向进给装置包括沿X向设置于所述Y向滑板上51的X向导轨56、与所述X向导轨56滑动连接的X向滑板55和设置于所述Y向滑板51侧面的X向电机,所述X向电机通过X向丝杠58驱动所述X向滑板55沿X向移动;

如图4和图6所示,在本发明中,所述Z向进给装置包括与所述X向滑板55连接的Z向主轴箱59、与所述Z向主轴箱59滑动连接的Z向导轨591和设置于所述Z向主轴箱59后端的Z向电机592;所述Z向电机59通过Z向丝杠593驱动所述Z向主轴箱59沿Z向移动。

通过沿X向、Y向和Z向移动的进给装置,能够适应于结构复杂的异型件的不同方向上的移动,并配合本机床中安装的五轴,在提高了加工效率的同时,提高了加工精度。

如图2所示,在本发明中,所述X向滑板55呈L形,L形的所述X向滑板55的底端至少与两根X向导轨滑动连接,L形的所述X向滑板的顶端与至少一根X向导轨滑动连接。

通过设置L形的X向滑板55,实现了X向滑板55与Y向滑板51的稳定性和精准性。

如图4所示,在本发明中,所述Z向主轴箱59通过设置于L形的所述X向滑板55底端上的所述Z向导轨591和L形的所述X向滑板55滑动连接。

本发明提供的上述双立柱五轴卧式加工机床能够加工汽车零部件、异型结构件和回转类异型结构件。

需要说明的是本发明中的移动方式都是常规机床中移动方式,本发明中的主轴箱的连接方式也都是本领域中机床的常规连接方式,例如:螺钉连接。在本发明中,未特别说明的各零件的连接方式均为本领域中常规的连接方式,例如:五轴的旋转均是由其各自设置的主轴箱内的伺服电机驱动五轴进行旋转,其主轴箱均是通过螺钉连接在机床上,在此,不做赘述。

本发明中的驱动方式都是电机驱动丝杠,丝杠带动丝杠螺母,丝杠螺母和滑板连接,从而实现往复移动,该驱动方式均为常规机床中的驱动方式,在此不做赘述。

显然,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发明实施例的精神和范围。这样,倘若本发明实施例的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 双立柱五轴卧式加工机床及其应用

- 一种卧式五轴加工机床的旋转工作台