铸坯质量判定方法及系统

文献发布时间:2023-06-19 09:35:27

技术领域

本发明属于炼钢技术领域,具体地说,本发明涉及一种铸坯质量判定方法及铸坯质量判定系统。

背景技术

随着高级别钢种的开发,特别是汽车面板的开发,用户对铸坯的质量要求越来越高,不仅要求铸坯的化学成分和表面质量满足要求,同时对铸坯的内部质量要求也越来越高。目前单纯对铸坯的成分和表面质量预报相对比较容易实现,但对于铸坯的内部质量,如夹杂或孔洞,不容易被发现,需要到后工序生产过后,甚至要到用户使用时才能被发现,常常会造成较大损失。而且铸坯内部质量影响因素繁多,再加上信息跟踪反馈周期长、数据量大,不利于铸坯内部质量改进。

公开号为CN102319883A的专利文献公开了一种连铸坯质量在线预报的控制方法,其采用二级控制软件,将基于专家系统、数理统计和神经网络的综合质量预测规则程序化,通过二级控制软件和一级基础自动化控制系统数据通讯,实现连铸生产过程的铸坯质量的自动预测。

公开号为CN102896289A的专利文献公开了一种实现铸坯实时跟踪的系统和方法,该系统包括铸坯切割模块、质量信号处理模块、结晶器液面波动计算模块、过渡坯计算模块、过热度计算模块和铸坯与异常事件匹配模块;通过铸坯实时跟踪,实现了对铸坯的自动判定。

公开号为CN107321947A的专利文献公开了一种自动跟踪单支连铸坯质量的方法,其通过采集铸坯自动喷号机的喷号时刻,以铸机恒拉速为基础,结合定尺信息以及出坯辊道运转速度,实现对本支铸坯在结晶器内的液面波动、拉速及对应的中包温度的自动跟踪,实现对单支铸坯生产过程的可追溯性。

由此可见,现有技术对铸坯质量的判定主要基于连铸工艺参数来进行预报判定,而未考虑到前工序对铸坯质量的影响和后工序质量反馈对判定规则,因此,现有铸坯质量判定方法不能保证铸坯质量判定的准确性。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提供一种铸坯质量判定方法,目的是提高铸坯内部质量判定的准确性。

为了实现上述目的,本发明采取的技术方案为:铸坯质量判定方法,包括步骤:

采集工艺质量因子参数:包括采集转炉工序过程工艺质量因子参数、精炼工序过程工艺质量因子参数和连铸工序过程工艺质量因子参数;

基于采集的工艺质量因子参数,建立质量因子模型;

基于所述质量因子模型,计算铸坯质量总风险系数;

基于所述铸坯质量总风险系数,确定铸坯质量判定结果。

基于所述铸坯质量总风险系数和预先存储的规则库,对铸坯质量进行判定分级,其中所述规则库中包含定义了铸坯质量判定分级的规则。

所述质量判定结果是一级铸坯、二级铸坯和三级铸坯中之一。

将所述铸坯质量总风险系数设为R

将所述铸坯质量总风险系数设为R

将所述铸坯质量总风险系数设为R

所述铸坯质量总风险系数R

所述采集工艺质量因子参数还包括采集原料准备工序过程工艺质量因子参数,原料准备工序过程工艺质量因子参数包括铁水中Cu、Ni、Cr、Mo和As元素含量、转炉装入回炉钢水量以及优质废钢占废钢用量比例中的一项或多项。

所述转炉工序过程工艺质量因子参数包括转炉补吹次数、转炉终点活度氧含量、转炉下渣监控指数和转炉终渣Tfe含量中的一项或多项。

所述精炼工序过程工艺质量因子参数包括RH精炼总铝加入量、RH出站钢水全氧含量、RH吹氧量、RH洗槽钢水脱碳结束活度氧和LF炉脱硫率中的一项或多项。

所述连铸工序过程工艺质量因子参数包括钢包烧氧引流状态信号、铸坯裸浇状态信号、换包期间钢包提前来渣状态信号、中间包过热度、RH精炼出站Als含量与连铸中间包Als含量差值、中间包钢水全氧含量、结晶器钢水全氧含量、中包钢水吨位、塞棒开口度下降值、塞棒开口度上升值、结晶器液面手动控制状态信号、结晶器液面波动值、连铸粘接预报状态信号、拉速变动量、连铸头坯状态标识信号、连铸尾坯状态标识信号中的一项或多项。

本发明还提供了一种铸坯质量判定系统,包括:

参数获取单元,其用于采集工艺质量因子参数,包括采集原料准备工序过程工艺质量因子参数、转炉工序过程工艺质量因子参数、精炼工序过程工艺质量因子参数和连铸工序过程工艺质量因子参数;

模型建立单元,其用于基于采集的工艺质量因子参数,建立质量因子模型;计算单元,其用于基于质量因子模型,计算铸坯质量总风险系数;以及质量确定单元,其用于基于铸坯质量总风险系数,确定铸坯质量判定结果。

所述质量确定单元基于所述铸坯质量总风险系数和预先存储的规则库,对铸坯质量进行判定分级,其中所述规则库中包含定义了铸坯质量分级的规则。

所述质量判定结果是一级铸坯、二级铸坯和三级铸坯中之一。

将所述铸坯质量总风险系数设为R

所述铸坯质量总风险系数R

本发明的铸坯质量判定方法,考虑了前工序对铸坯质量的影响,可以大幅提高了铸坯内部质量判定的准确性,并可自动生成铸坯等级,不同等级的铸坯采用不同方式进行处理,减少了因前工序质量问题到后工序造成的质量改判和降级量损失,同时提升订单兑现。

附图说明

本说明书包括以下附图,所示内容分别是:

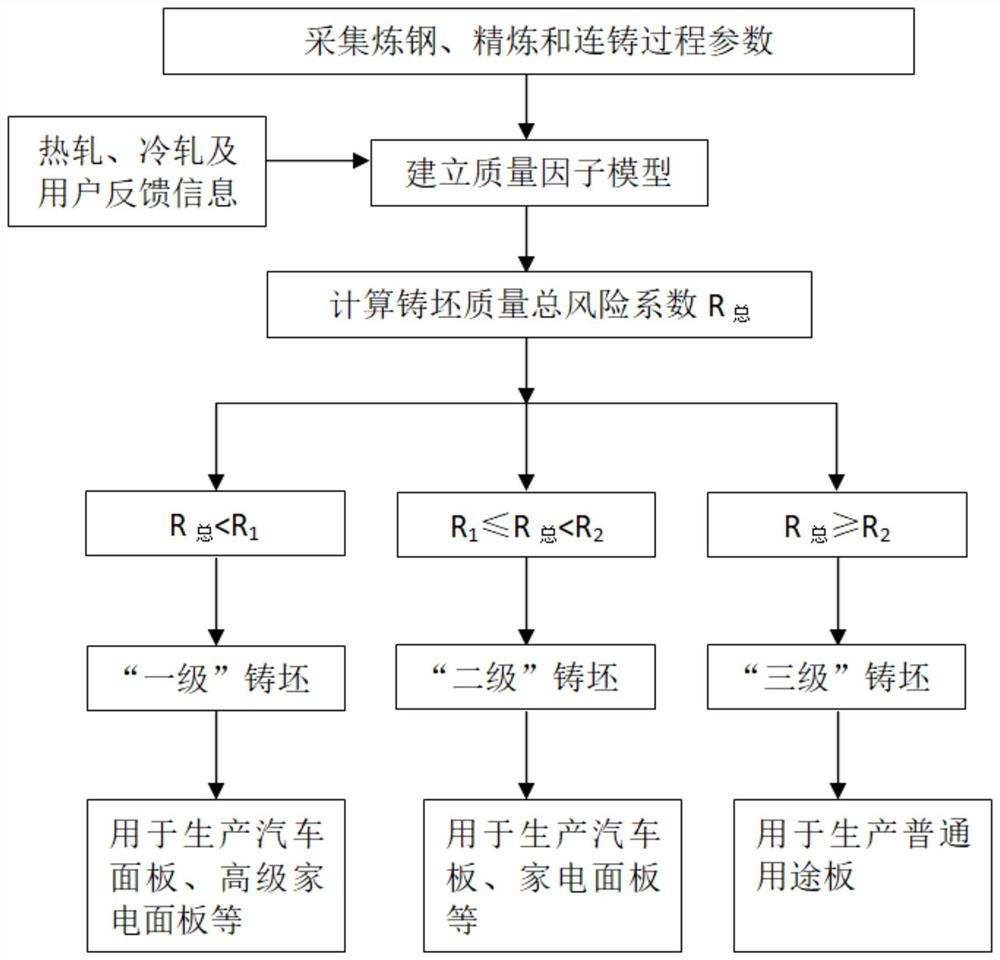

图1是本发明铸坯质量判定方法的流程图;

图2是质量风险权重系数优化流程图。

具体实施方式

下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

如图1所示,本发明提供了一种铸坯质量判定方法,包括如下的步骤:

S1、采集工艺质量因子参数:包括采集原料准备工序过程工艺质量因子参数、转炉工序过程工艺质量因子参数、精炼工序过程工艺质量因子参数和连铸工序过程工艺质量因子参数;

S2、基于采集的工艺质量因子参数,建立质量因子模型;

S3、基于质量因子模型,计算铸坯质量总风险系数;

S4、基于铸坯质量总风险系数,确定铸坯质量判定结果。

具体地说,本发明的铸坯质量判定方法是根据原料准备工序、转炉工序、精炼工序和连铸工序生产情况,提取关键质量因子参数,预报铸坯综合质量,将质量风险较大的铸坯改为他用,防止质量不合格铸坯流入下工序,而造成更多的损失。

如表1所示,在上述步骤S1中,需采集的工艺质量因子参数包括原料准备工序过程工艺质量因子参数、转炉工序过程工艺质量因子参数、精炼工序过程工艺质量因子参数和连铸工序过程工艺质量因子参数,采集的工艺质量因子参数均是会影响铸坯质量的参数。

如表1所示,在上述步骤S1中,需采集的原料准备工序过程工艺质量因子参数,原料准备工序过程工艺质量因子参数包括铁水中Cu元素含量、铁水中Ni元素含量、铁水中Cr元素含量、铁水中Mo元素含量、铁水中As元素含量、转炉装入回炉钢水量以及优质废钢占废钢用量比例中的一项或多项。

如表1所示,在上述步骤S1中,需采集的转炉工序过程工艺质量因子参数包括转炉补吹次数、转炉终点活度氧含量、转炉下渣监控指数和转炉终渣Tfe含量中的一项或多项。

如表1所示,在上述步骤S1中,需采集的精炼工序过程工艺质量因子参数包括RH精炼总铝加入量、RH出站钢水全氧含量、RH吹氧量、RH洗槽钢水脱碳结束活度氧和LF炉脱硫率中的一项或多项。

如表1所示,在上述步骤S1中,需采集的连铸工序过程工艺质量因子参数包括钢包烧氧引流状态信号、铸坯裸浇状态信号、换包期间钢包提前来渣状态信号、中间包过热度、RH精炼出站Als含量与连铸中间包Als含量差值、中间包钢水全氧含量、结晶器钢水全氧含量、中包钢水吨位、塞棒开口度下降值、塞棒开口度上升值、结晶器液面手动控制状态信号、结晶器液面波动值、连铸粘接预报状态信号、拉速变动量、连铸头坯状态标识信号、连铸尾坯状态标识信号中的一项或多项。

在上述步骤S3中,将铸坯质量总风险系数设为R

在上述步骤S2中,根据采集的所有工艺质量因子参数和后工序质量反馈,建立质量因子模型,不断优化各项工艺质量因子参数具有与其相对应的质量风险权重系数,质量风险权重系数存储在数据库中。在本实施例中,如表1所示,共采集了33项工艺质量因子参数的参数值,在计算铸坯质量总风险系数时,需先根据每项工艺质量因子参数的参数值和对应的质量风险权重系数计算每项工艺质量因子参数对铸坯质量影响的质量风险系数R

如表1所示,铁水中Cu元素含量对铸坯质量影响的质量风险系数R

如表1所示,转炉补吹次数对铸坯质量影响的质量风险系数R

如表1所示,RH精炼总铝加入量对铸坯质量影响的质量风险系数R

如表1所示,钢包烧氧引流状态信号对铸坯质量影响的质量风险系数R

如图2所示,在上述步骤S2中,还可以通过根据后工序质量情况,优化质量因子算法。如按照风险系数大,出现夹杂高的原则,收集大量热轧工序和冷轧工序反馈的夹杂铸坯号和炉号,通过大数据的统计分析,长期不断优化各参数的质量风险权重系数优化,让各质量风险权重系数更加准确。同样,收集大量用户使用效果数据,反查铸坯号和炉号,通过大数据的统计分析,长期不断优化各参数的质量风险权重系数优化,让各质量风险权重系数更加准确。

在上述步骤S4中,基于铸坯质量总风险系数和预先存储的规则库,对铸坯质量进行判定分级,其中规则库中包含定义了铸坯质量分级的规则。在预先存储的规则库中,对不同质量等级的铸坯定义了与其相对应的质量判定结果。

质量判定结果是一级铸坯、二级铸坯和三级铸坯中之一,将铸坯质量总风险系数设为R

模型已经确定了炼钢全工序过程控制参数要求,具体见下表。

表1全工序高洁净度钢生产控制要求

本发明还提供了一种铸坯质量判定系统,用于实现上述铸坯质量判定方法,该铸坯质量判定系统包括参数获取单元、模型建立单元、计算单元和质量确定单元。参数获取单元用于采集工艺质量因子参数,包括采集原料准备工序过程工艺质量因子参数、转炉工序过程工艺质量因子参数、精炼工序过程工艺质量因子参数和连铸工序过程工艺质量因子参数;模型建立单元是用于基于采集的工艺参数,建立质量因子模型;计算单元是用于基于质量因子模型,计算铸坯质量总风险系数;质量确定单元是用于基于铸坯质量总风险系数,确定铸坯质量判定结果。

上述参数获取单元、模型建立单元、计算单元和质量确定单元可集成在工控机中。铸坯质量判定系统还包括存储单元和控制单元,参数获取单元、模型建立单元、计算单元、质量确定单元和存储单元与控制单元连接。

在上述步骤S1中,参数获取单元采集原料准备工序过程工艺质量因子参数、转炉工序过程工艺质量因子参数、精炼工序过程工艺质量因子参数和连铸工序过程工艺质量因子参数。具体的,参数获取单元采集原料准备工序的铁水中Cu元素含量、铁水中Ni元素含量、铁水中Cr元素含量、铁水中Mo元素含量、铁水中As元素含量、转炉装入回炉钢水量以及优质废钢占废钢用量比例中的一项或多项,参数获取单元采集转炉工序过程的转炉补吹次数、转炉终点活度氧含量、转炉下渣监控指数和转炉终渣Tfe含量中的一项或多项,参数获取单元采集精炼工序过程的RH精炼总铝加入量、RH出站钢水全氧含量、RH吹氧量、RH洗槽钢水脱碳结束活度氧和LF炉脱硫率中的一项或多项,参数获取单元采集连铸工序过程的钢包烧氧引流状态信号、铸坯裸浇状态信号、换包期间钢包提前来渣状态信号、中间包过热度、RH精炼出站Als含量与连铸中间包Als含量差值、中间包钢水全氧含量、结晶器钢水全氧含量、中包钢水吨位、塞棒开口度下降值、塞棒开口度上升值、结晶器液面手动控制状态信号、结晶器液面波动值、连铸粘接预报状态信号、拉速变动量、连铸头坯状态标识信号、连铸尾坯状态标识信号中的一项或多项。

在上述步骤S3中,基于参数获取单元采集的33项工艺质量因子参数的参数值和由模型建立单元建立的质量因子模型,由计算单元计算铸坯质量总风险系数,计算时,先根据每项工艺质量因子参数的参数值和对应的质量风险权重系数计算每项工艺质量因子参数对铸坯质量影响的质量风险系数R

在上述步骤S4中,基于铸坯质量总风险系数和预先存储的规则库,由质量确定单元对铸坯质量进行判定分级,质量判定结果是一级铸坯、二级铸坯和三级铸坯中之一。

本发明实现了铸坯内部质量的自动判定和评级,并通过信息化系统带到下工序,极大地提高铸坯判定速度,减少因前工序问题造成的质量改判和降级量,合同兑现率由使用前的20%提高到95%以上;铸坯质量综合判定后,现场操作和管理人员能及时了解铸坯判定情况,当铸坯质量异常时,能及时对生产控制情况作出反应,防止降级铸坯大量出现。

以上结合附图对本发明进行了示例性描述。显然,本发明具体实现并不受上述方式的限制。只要是采用了本发明的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本发明的上述构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 铸坯质量判定方法及系统

- 铸坯质量判定方法及系统