一种除草剂的水分散粒剂制备方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明涉及除草剂类农药技术领域,特别是涉及一种除草剂的水分散粒剂制备方法。

背景技术

唑草酮又名快灭灵、三唑酮草酯,为黏性黄色液体,是一种触杀型选择性除草光照下植物进行叶绿素生物合成过程中,唑草酮抑制原卟啉原氧化酶的活性导致有毒中间物的积累,从而破坏杂草的细胞膜,使叶片迅速干枯、死亡。此除草剂主要用于小麦、大麦、水稻和玉米等作物田防除阔叶和莎草科杂草。苯磺隆又名巨星、阔叶净,为白色固体,是一种选择性内吸传导型除草剂,可被杂草的根、叶吸收,并在植株体内传导。苯磺隆抑制植物体内的乙酰乳酸合成酶的活性,从而影响支链氨基酸的生物合成。植物受害后表现为生长点坏死、叶脉失绿,生长受到严重抑制,植株矮化,最终全株枯死。此除草剂主要用于麦类作物田中防除阔叶杂草。这两种有效成分具有不同的作用机制,混用后不但增加了除草效果,也延缓了抗药性的发生与发展。

水分散粒剂是20世纪80年代开发的一种农药新剂型,它兼有固体制剂(粒剂和可湿性粉剂)和液剂(悬浮剂)的优点,因含有机溶剂,无粉尘,包装、运输、使用方便而得到迅速发展。作为新型农药环剂型的一个重要发展方向,水分散粒剂己成为近年来国内外农药的主打剂型。目前水分散粒剂生产的主要问题在于,在加工过程中需要先制备成可湿性粉剂,而由于粉碎细度和混合工艺的限制,可湿性粉剂的有效成分不均匀,部分产品有效成分含量难以大于标称含量,从而影响了最终得到的水分散粒剂产品在使用过程中药效的发挥。

发明内容

为了解决上述技术问题,本发明提供一种唑草酮·苯磺隆水分散粒剂的制备方法。

本发明完整的技术方案包括:

一种36%唑草酮·苯磺隆水分散粒剂的制备方法,所述唑草酮·苯磺隆水分散粒剂组分包括:唑草酮、苯磺酸,高岭土,烷基萘磺酸盐和阴离子润湿剂的混合物,木质素磺酸钠,硫酸钠玉米淀粉;其中唑草酮与苯磺酸为原药组分,高岭土为载体,烷基萘磺酸盐和阴离子润湿剂的混合物EFW为润湿剂,木质素磺酸钠为分散剂、硫酸钠为崩解剂,玉米淀粉为填料。

包括如下步骤:

(1)称取所需含量的原料组分,将唑草酮与载体和填料混合,实现吸附,得到组分A,将苯磺隆、润湿剂、分散剂和崩解剂混合,得到组分B;

(2)将组分A和组分B加入双螺旋锥形混合器中进行初步的前混合,得到前混合物;

(3)将步骤(2)混合后的前混合物采用气流粉碎,粉碎至12~20μm,得到粉碎混合物;

(4)将粉碎混合物加入定制的多螺旋复合混合器进行均匀混合,得到后混合物,即可湿性粉剂;

(5)将后混合物在捏合机中进行捏合;

(6)将捏合后产物送入造粒机进行挤压造粒;

(7)将造粒机后的产物在流化床干燥机中进行干燥;

(8)将干燥后的粒剂进行筛分;

(9)检验合格后进行包装。

附图说明

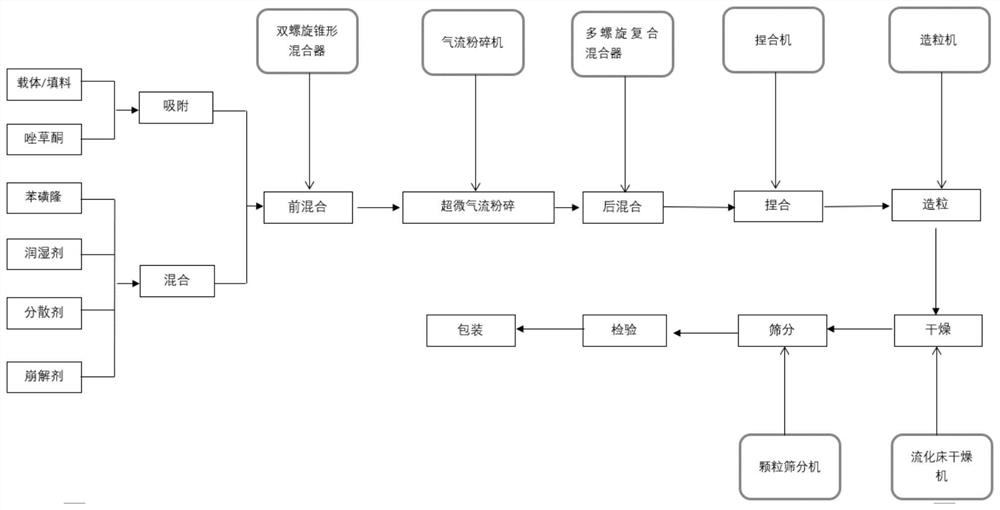

图1为本发明公开的唑草酮·苯磺隆水分散粒剂的制备方法的工艺流程。

图2为多螺旋复合混合器结构示意图。

图中:1—第一筒体;2—第二筒体;3—连接口;4—支撑架;5—第一入口;6—第二入口;7—主电机;8—副电机;9—转臂;10—第一螺旋杆;11—第二螺旋杆;12-第三螺旋杆;13-底座;14-出料口。

具体实施方式

下面将结合本申请实施方式中的附图,对本申请的实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是作为例示,并非用于限制本申请。

需要说明的是,本发明技术方案的实施,部分是在本申请人在先研究成果“36%唑草酮·苯磺隆水分散粒”(世界农药,第36卷第4期,2014年8月)的基础上,对制备工艺进行进一步开发研究的基础上得到。

如图1所示,本发明的制备流程为:

(10)称取所需含量的原料组分,将唑草酮与载体和填料混合,实现吸附,得到组分A,将苯磺隆、润湿剂、分散剂和崩解剂混合,得到组分B。

(11)将组分A和组分B加入双螺旋锥形混合器中进行初步的前混合,得到前混合物。

(12)将步骤(2)混合后的前混合物采用气流粉碎,粉碎至12~20μm,得到粉碎混合物。

(13)将粉碎混合物加入本发明定制的多螺旋复合混合器进行均匀混合,得到后混合物,即可湿性粉剂。

(14)将后混合物在捏合机中进行捏合。

(15)将捏合后产物送入造粒机进行挤压造粒。

(16)将造粒机后的产物在流化床干燥机中进行干燥。

(17)将干燥后的粒剂进行筛分。

(18)检验合格后进行包装。

下面对每一步进行详细介绍:

本发明公开的唑草酮·苯磺隆水分散粒剂组分包括:唑草酮、苯磺酸,高岭土,烷基萘磺酸盐和阴离子润湿剂的混合物,木质素磺酸钠,硫酸钠玉米淀粉。其中唑草酮与苯磺酸为原药组分,高岭土为载体,烷基萘磺酸盐和阴离子润湿剂的混合物EFW为润湿剂,木质素磺酸钠为分散剂、硫酸钠为崩解剂,玉米淀粉为填料。

在该组分中,唑草酮和苯磺酸为原药组分,其有效含量是产品的关键性指标,基于之前的研究结果,将其成分定为唑草酮22%、苯磺酸14%。在载体的选择上,为保证完全吸附及造粒,按照之前的研究结果,确定载体的含量为40%。在此基础上通过进一步研究发现,在使用过程中,产品的分散性、悬浮性和崩解性是直接影响产品使用和效果的重要因素,为保证水分散粒剂在水中分散良好,不发生沉淀,充分润湿且能够迅速崩解,达到良好的使用效果,需要对上述因素统筹协同考虑,同时兼顾生产成本。其中经过研究发现,如果把气流粉碎后的气流混合产物的粒度大幅降低,可以显著提高崩解后的悬浮率,所以本发明将气流粉碎后的粉碎混合物的粒径从现有的35μm以上降低到12~20μm,显著提高了使用时的悬浮率,从而提高了产品的质量。但同时需要对对应的润湿剂、分散剂和崩解剂的用量进行对应的设计。经过对各参数的分析与实验,按照气流粉碎后产物的粒度不同,设定如下使用方式确定:

当气流粉碎后产物的粒度在12μm时,限定D

当气流粉碎后产物的粒度为D

本发明中唑草酮·苯磺隆水分散粒剂组分的整体组分限定为:唑草酮22%、苯磺酸14%,高岭土40%,烷基萘磺酸盐和阴离子润湿剂的混合物EFW3%,木质素磺酸钠7~10%,硫酸钠2.4%,余量为玉米淀粉。

下面对本发明在制备过程中关于步骤4的创新点进行说明。由于进行水分散粒剂的制备需要先把原药制成可湿性粉剂,如本制备方法的步骤1-4所示,在可湿性粉剂的制备中,本发明人发现经常会出现两个问题,一是步骤(3)经过气流粉碎后得到产物的粒度大小经常会分布不均匀,需要频繁过筛并回收,提高了生产成本,或导致最终的水分散粒剂产品的悬浮率和分散性不稳定。另外一个问题是在将气流粉碎后,现有技术通常采用和初步混合相同的双螺旋锥形混合器进行混合,混合完毕后,虽然粉剂局部的成分比较均匀,但经常出现整体的有效组分含量不均匀的情况,导致产品使用和质量上出现问题,部分生产批次容易产生不合格现象。

为了解决上述技术问题,本发明人针对问题出现的原因进行了分析,发现气流粉碎后粒度不均匀的原因是由于使用的填料或载体,不同厂家和批次的原料含水量有一定差距,同时原料在运输和长期储存过程中,有可能会因为吸入较多水分导致结块,部分结块的填料或载体在随后的气流粉碎后粒度仍较大,导致过筛后残留的粗粉较多,需要回收。第二个问题出现的原因是由于目前采用的双螺旋锥形混合器不能实现充分的均匀混合,需要改进。

为解决上述问题,本发明在初步混合前,首先将填料和载体烘干,使其含水量降到一定程度,经过研究和发现,将填料的含水量降低到2%以下,载体的含水量降低到3.5%以下后,同时在初步混合过程中适当提高双螺旋锥形混合器的转速和混合时间,在经过气流粉碎后,粉碎产物的粒度分布不均情况大为改善,减少了过筛后的回收情况,降低了生产成本。对于第二个问题,对目前采用的双螺旋锥形混合器进行了改进,得到一种多螺旋复合混合器,其结构如图2所示,

包括外筒,该外筒包括位于上部的传统倒锥形第一筒体1和位于其下方的柱形第二筒体2,第一筒体1和第二筒体2之间通过连接口3连通,第一筒体1上设有支撑架4。第一筒体1上设有第一入口5和第二入口6,可以通过单独的入口加入单一原料,也可以通过两个入口分别加入不同的原料,使该装置即可以在初步混合时使用,也可以在二次混合时使用,扩展了该装置的使用功能。第一筒体1上方设有主电机7,第二筒体下方的底座13上设有副电机8,主电机7连接第一筒体1内的转臂9,转臂9两侧分别连接第一螺旋杆10和第二螺旋杆11,该第一螺旋杆10和第二螺旋杆11与传统的双螺旋锥形混合器结构一样,为不对称设计且长度不同,上面分别都带有螺旋桨叶,对原料进行搅拌混合。副电机连接第二筒体2内的第三螺旋杆12,第三螺旋杆上设有螺旋桨叶,并且第三螺旋杆上的螺旋桨叶半径大于连接口3。

在进行搅拌时,从上方的第一入口加入气流粉碎后的粉碎产物,随后第一螺旋杆10和第二螺旋杆11在绕自己的轴线进行自传的同时,还在转臂的回转作用下,环绕第一筒体的中心轴进行公转,从而对粉剂进行混合,经过分析发现,虽然第一螺旋杆10和第二螺旋杆11会对粉剂产生剪切、提升等复合运动,但由于筒体的形状,在筒体上方的中央附近会产生仍然混合不够充分,成为混合的盲区,这一部分的粉剂和螺旋杆附近的粉剂组分产生差异,导致最终的产品成分不够均匀,因此本发明在第一筒体下方设置了第二筒体,经过上面混合的粉剂进入第二筒体进行二次混合,并且设计第三螺旋杆上的螺旋桨叶半径大于连接口3且略小于第二筒体内径,使所有的粉剂都能实现混合充分混合。经过对新研发的混合装置进行试验分析发现,对于粒径为800~1250目左右的粒径混合,使第三螺旋杆上的螺旋桨叶直径约为连接口内径的1.2倍,且第三螺旋杆的转速约为第一、二螺旋杆转速的1.8~2.0倍时,能够显著提高最终产品的均匀性,因此设计采用该参数,混合完毕的粉剂从第二筒体一侧的出料口送出后进入捏合机进行捏合。

本发明得到的另一个创新点是显著提高了气流粉碎后粉剂的细度,现在主要的可湿粉产品,粒度主要在400目左右,粒径在35μm以上,这是由于气流粉碎的粒度越小,其粒度分布不均匀性就越大,过筛后剩下的粉料就越多,根据前期试验证明,在将粉剂粒度从400目降低到600目时,粉碎后的过筛量降低到74%~80%,个别批次甚至在70%以下。而筛剩下的粉料由于已经和填料助剂进行了混合,其组分难以确定,无法作为原料重新使用,造成极大浪费,导致生产成本提高。而本发明提供的方法在对高岭土和玉米淀粉进行烘干后,将目前粉剂从400目增加到800~1250目,粒径从现有的35μm以上降低到12~20μm,过筛量≥95%。超细粉剂显著提高了使用时的悬浮率,降低了润湿剂和崩解剂的使用量,显著提高了有效成分的含量。

以上申请的仅为本申请的一些实施方式。对于本领域的普通技术人员来说,在不脱离本申请创造构思的前提下,还可以做出若干变型和改进,这些都属于本申请的保护范围。

- 一种除草剂的水分散粒剂制备方法

- 除草剂、除草用水分散粒剂及其制备方法