一种含有界面层的高硬度Cu基材料及其制备方法

文献发布时间:2023-06-19 09:49:27

技术领域:

本发明涉及纳米金属薄膜材料技术领域,具体地说是一种含有界面层的高硬度Cu基材料及其制备方法。

背景技术:

Cu具有优异的导电性、耐腐蚀性、和延展性,而且价格相对低廉。但是由于Cu极差的强度硬度限制了其在工业生产中尤其是微电子领域的应用。而通过界面层设计,在Cu基体中夹杂1-2nm异质界面层改变界面结构,则会对材料整体强度硬度等力学性能带来显著提升,并且因为界面层厚度远小于基体Cu层厚度,所以引入的界面层基本不会破坏基体Cu的优异性能。这种通过界面层设计的Cu基材料凭借自身优异的导电导热性、良好的热稳定,在微电子元器件、电力输送器件、集成电路、印刷电路等领域广泛应用。多层复合材料作为一种新材料技术对其他领域的发展起着引导、支撑和相互依存的关键性作用,是最具推动力的共性基础技术。新材料产业是当今世界各国重点发展的高新技术产业之一,我国作为制造业大国,生产高端领域材料对促进经济增长,增加对外出口有着重要作用。

公开号CN101748373B,“高热稳定性和低电阻率C掺杂Cu薄膜的制备方法”,该专利介绍了一种高热稳定性和低电阻率C掺杂Cu薄膜的制备方法,属于新材料领域。该制备方法利用混合焓和原子尺寸作为添加元素判据,辅助以相图,选择C为掺杂元素;并以固溶体模型为理论依据,于Si基体上溅射Cu(4at%C)薄膜。薄膜制备工艺步骤是:基片清洗、设备抽取真空、溅射过程。其中溅射功率为340w,溅射时间为20min,氩气流量为220sccm,工作气压为0.6Pa,得到250nm厚的C掺杂Cu薄膜。由于Cu膜中元素C的适量加入,以及形成的自钝化非晶层,可以有效的阻挡Cu-Si之间的扩散,薄膜真空退火后可以得到低电阻率的Cu薄膜,C的加入提高了Cu膜的热稳定性能。但是这种制备方法制备处的Cu薄膜并不能保证工业应用所需要的力学性能,导致其很难应用于实际工程中。

发明内容:

本发明针对纯Cu作为结构材料硬度强度较低,很难应用于实际工程等问题,提供一种含有界面层的高硬度Cu基材料及其制备方法。该材料为多层层状结构,以Cu层为基体,引入强化层如Nd、Zr、Ag及CuZr非晶、CuNb非晶等。在单面抛光单晶硅片上交替溅射Cu层和界面层并通过控制溅射时间来确保Cu层和界面层厚度比(下文称为调制比)大于10:1小于50:1。本发明所制备的高硬度Cu基材料具备更高的硬度等力学性能,且界面层不对基体Cu产生副作用。生产这种Cu基材料工艺过程简单、价格低廉、适合于工业应用和自动化批量生产,在微电子元器件、电力输送器件、集成电路、印刷电路等领域占有独特的结构和性能优势。

本发明的技术方案是:

一种含有界面层的高硬度Cu基材料,该材料包括Cu基体层和界面层,Cu基体层、界面层交替叠加,起始层和最终层均为Cu层;

材料中,调制比为10:1~50:1,界面层为Nd、Zr、Ag及CuZr非晶、CuNb非晶;

各Cu层厚度相同,单层铜层的厚度范围为5~50nm;各界面层厚度相同,单层界面层的厚度范围为0.5~2nm;

所述复合材料为薄膜材料,层数为31-201,总厚度为600~4000nm。

所述的含有界面层的高硬度Cu基材料的其制备方法,包括如下步骤:

第一步,对单面抛光单晶硅片进行清洗;

使用酒精对硅片进行预清洗,将预清洗后的硅片置于反溅射靶,通入氩气气压为0.3Pa~1Pa,反溅射时长为5-30分钟;反溅射功率20W-80W;

第二步,将安装有单面抛光单晶硅片的样品台通过送样杆置于溅射室溅射位;

预设参数:溅射室氩气气压为0.3Pa~1Pa,氩气纯度99.99%,溅射温度为25℃~200℃,偏压为0V~-100V,样品台转速5-10r/min;

第三步,调节Cu靶的控制电源进行溅射;Cu靶溅射功率为20W-80W;溅射时间为100s-300s;

第四步,调节界面层靶材的控制电源进行溅射;界面层靶的溅射功率为20W-80W,溅射时间为5s-20s;

第五步,以“第三步-第四步”为一个周期,进行多周期重复溅射;

第六步,最后进行同第三步的Cu靶溅射,得到含有界面层的高硬度Cu基材料。

所述的第三步至第六步中的Cu靶材纯度为99.99%,界面层靶材的纯度为99.99%。

所述的调制比,为单层Cu层和单层界面层的厚度比。

上述含有界面层的高硬度Cu基材料及其制备方法中所用到的原材料和设备均通过公知的途径获得,所用的操作工艺是本技术领域的技术人员所能掌握的。

本发明的实质性特点为:

Cu及Cu基合金是工业中最常见的功能材料和结构材料,但是铜的强度很低限制了其进一步应用。通过磁控溅射设计不同的界面层强化Cu基合金,提高Cu基材料的力学性能。本专利提出的通过界面层设计制备高硬度的Cu基材料可以大幅度提升Cu的力学性能,同时因为其界面层极薄,所以对基体性能影响较小。

与现技术相比,本发明的有益效果如下:

(1)本发明首次制备出通过界面层设计制备高硬度的Cu基材料,该材料为多层薄膜结构,以厚层Cu为基体,薄层界面层(如Nd、Zr、Ag及CuZr非晶、CuNb非晶等)为强化相,在对Cu基体不产生明显副作用的情况下显著提高了Cu的力学性能。该材料包括多个调制比大于10:1的Cu层和界面层。其中Cu层为纯度为99.99%的Cu靶材溅射所得;其中界面层为纯度为99.96%的界面层材料(如Nd、Zr、Ag及CuZr非晶、CuNb非晶)靶材溅射或共溅射所得,较薄的界面层和Cu层交替叠加,层厚均匀,界面平直。

(2)本发明将磁控溅射技术和纳米晶技术巧妙地结合在一起制备出一种通过界面层设计制备高硬度的Cu基材料,同时保证了Cu作为主体材料。对比该材料和纯Cu,由于薄层界面层的引入使得材料的硬度值从2.86GPa上升至最高4.6GPa,性能提升60.8%。对比不同调制比的材料,当溅射时间为7s厚度为1.5nm,调制比10:0.75时,硬度值最高为4.6GPa,相较于调制比10:0.5和10:1的材料,硬度值提升8.7%和13.6%。故调制比10:0.75为最优参数。该多层复合材料制备周期短,约为2~5h;原料易获取、价格低廉、可批量生产;制备工艺简单易于自动化,经济效益得到提高。

(3)公开号CN101748373B,“高热稳定性和低电阻率C掺杂Cu薄膜的制备方法”相比,本发明通过界面层设计制备高硬度的Cu基材料拥有优异的力学性能,适用于实际生产应用,且由于强化层极薄,对基体其他性能影响极小。

附图说明:

图1:实施例及对比例中制备TEM样品示意图。

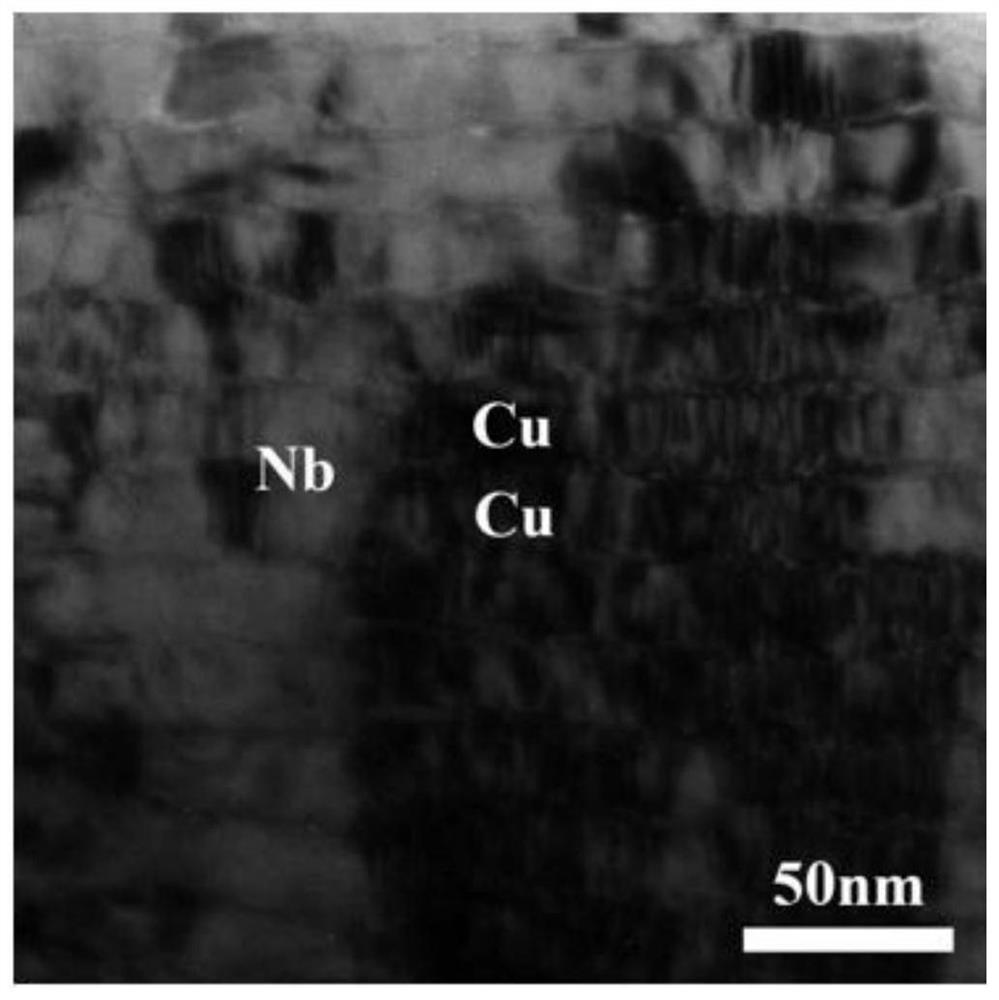

图2:实施例1中制备的Cu基复合材料(界面层为Nb、溅射10s)的透射电镜照片;其中,图2(a)为材料的高倍TEM形貌图片,图2(b)为材料的低倍TEM形貌图片,插图为该区域相对应的选区电子衍射。

图3:实施例2中制备的Cu基复合材料(界面层为Nb、溅射7s)的透射电镜照片;其中,图3(a)为材料的TEM形貌图片;图3(b)为材料的宏观TEM形貌图片,插图为该区域相对应的选区电子衍射。

图4:实施例3中制备的制备的Cu基复合材料(界面层为Nb、溅射5s)的透射电镜照片。

图5:对比例1中制备的无界面层材料的透射电镜照片。其中,图5(a)为纯铜TEM形貌图片,插图为该区域相对应的选区电子衍射;图5(b)为该材料的宏观形貌图片。

具体实施方式

本发明的Cu层为纯度为99.99%的Cu靶材(尺寸为

实施例1

通过高真空多室磁控溅射薄膜沉积系统TRP450制备界面层为Nb的Cu基复合材料。

使用酒精对硅片进行预清洗,将预清洗后的硅片置于反溅射靶,通入氩气气压为0.4Pa,反溅射时长为10分钟;反溅射功率80W。

将硅片置于溅射室,预设参数:溅射室氩气气压为0.4Pa,溅射温度为25℃,偏压为-100V,样品台转速10r/min。

Cu,Nb两种靶材交替起辉溅射,固定Cu电源磁控功率为20W,Nb的电源磁控功率为60W。分别交替生长Cu层和Nb层薄膜。Cu靶材溅射时间固定为180s,Nb靶材的溅射时间为10s。

溅射时保证第一层和最后一层为Cu,以Cu为基体,所制备的复合材料总层数为101层,单层Cu厚度为20nm,单层界面层Nb厚度为2nm左右,材料总厚度为1.1μm左右。

用本实施例制得的Cu基复合材料(界面层为Nb,溅射时间为10s,调制比为10:1)进行透射电镜形貌分析及纳米压痕硬度测试的实验过程如下:

TEM截面样品制备过程为:1.将溅射后的单晶Si片对粘,粘接面为溅射面。2.将粘接后的样品沿垂直于粘接面方向切割成小块,3.用砂纸沿垂直于粘接面的方向将Si片和薄膜进行机械研磨至截面厚度为40μm。4.利用凹坑仪沿垂直于粘接面方向将Si片和薄膜进行凹坑减薄,凹坑后的样品厚度为15μm左右,具体研磨及凹坑方向如图1所示。5.利用离子减薄仪在4KV下减薄,通常离子减薄的过程样品的温度会升高,减薄的过程需要用液氮对样品台进行冷却,使样品保持在室温以下进行离子减薄,避免因离子束减薄过程中样品受热,影响实验结果。

硬度测试过程中设定压头压入深度为300nm,样品测量10个不同的点,取每个点的深度为200nm时的硬度值,然后取10个硬度值的平均值为最终硬度值。该仪器的压头总的移动范围≥1.5mm,最大压痕深度>500μm,位移分辨率<0.01mm,载荷分辨率50nN。

如图2所示,经由磁控溅射制备的Cu基复合材料,Cu、Nb两相均匀交替的分布,不同组元间并未出现明显的混溶现象。并且Nb层与Cu层之间存在清晰的相界面,此界面在纳米尺度上是平直的。以Nb为界面层的Cu基复合材料的显微硬度达到了4.05GPa。

实施例2

通过高真空多室磁控溅射薄膜沉积系统TRP450制备界面层为Nb的Cu基复合材料。

使用酒精对硅片进行预清洗,将预清洗后的硅片置于反溅射靶,通入氩气气压为0.4Pa,反溅射时长为10分钟;反溅射功率80W。

将硅片置于溅射室,预设参数:溅射室氩气气压为0.4Pa,溅射温度为25℃,偏压为-100V,样品台转速10r/min。

Cu,Nb两种靶材交替起辉溅射,固定Cu电源磁控功率为20W,Nb的电源磁控功率为60W。分别交替生长Cu层和Nb层薄膜。Cu靶材溅射时间固定为180s,Nb靶材的溅射时间为7s。

溅射时保证第一层和最后一层为Cu,以Cu为基体,所制备的复合材料总层数为101层,单层Cu厚度为20nm,单层界面层Nb厚度为1.5nm左右,材料总厚度为1.1μm左右。

用本实施例制得的Cu基复合材料(界面层为Nb,溅射时间为7s,调制比为10:1)进行透射电镜形貌分析及纳米压痕硬度测试的实验过程如下:

TEM截面样品制备过程为:1.将溅射后的单晶Si片对粘,粘接面为溅射面。2.将粘接后的样品沿垂直于粘接面方向切割成小块,3.用砂纸沿垂直于粘接面的方向将Si片和薄膜进行机械研磨至截面厚度为40μm。4.利用凹坑仪沿垂直于粘接面方向将Si片和薄膜进行凹坑减薄,凹坑后的样品厚度为15μm左右,具体研磨及凹坑方向如图1所示。5.利用离子减薄仪在4KV下减薄,通常离子减薄的过程样品的温度会升高,减薄的过程需要用液氮对样品台进行冷却,使样品保持在室温以下进行离子减薄,避免因离子束减薄过程中样品受热,影响实验结果。

硬度测试过程中设定压头压入深度为300nm,样品测量10个不同的点,取每个点的深度为200nm时的硬度值,然后取10个硬度值的平均值为最终硬度值。该仪器的压头总的移动范围≥1.5mm,最大压痕深度>500μm,位移分辨率<0.01mm,载荷分辨率50nN。

如图3所示,经由磁控溅射制备的Cu基复合材料,Cu、Nb两相均匀交替的分布,不同组元间并未出现明显的混溶现象。并且Nb层与Cu层之间存在清晰的相界面,此界面在纳米尺度上是平直的。Cu基复合材料的显微硬度由于Nb层的加入而有了显著的提升,由于Cu、Nb界面两侧组元之间极度不互溶,Cu层和Nb层界面处存在一定程度上的晶格失配,位错运动需要穿过Nb层引入的自由界面,位错运动所需的流变应力增加,界面处位错的塞积现象也会导致材料强度硬度上升。最终硬度达到了4.6GPa。

实施例3

通过高真空多室磁控溅射薄膜沉积系统TRP450制备界面层为Nb的Cu基复合材料。。

使用酒精对硅片进行预清洗,将预清洗后的硅片置于反溅射靶,通入氩气气压为0.4Pa,反溅射时长为10分钟;反溅射功率80W。

将硅片置于溅射室,预设参数:溅射室氩气气压为0.4Pa,溅射温度为25℃,偏压为-100V,样品台转速10r/min。

Cu,Nb两种靶材交替起辉溅射,固定Cu电源磁控功率为20W,Nb的电源磁控功率为60W。分别交替生长Cu层和Nb层薄膜。Cu靶材溅射时间固定为180s,Nb靶材的溅射时间为5s。

溅射时保证第一层和最后一层为Cu,以Cu为基体,所制备的复合材料总层数为101层,单层Cu厚度为20nm,单层界面层Nb厚度为1nm左右,材料总厚度为1.1μm左右。

用本实施例制得的Cu基复合材料(界面层为Nb,溅射时间为5s,调制比为10:1)进行透射电镜形貌分析及纳米压痕硬度测试的实验过程如下:

TEM截面样品制备过程为:1.将溅射后的单晶Si片对粘,粘接面为溅射面。2.将粘接后的样品沿垂直于粘接面方向切割成小块,3.用砂纸沿垂直于粘接面的方向将Si片和薄膜进行机械研磨至截面厚度为40μm。4.利用凹坑仪沿垂直于粘接面方向将Si片和薄膜进行凹坑减薄,凹坑后的样品厚度为15μm左右,具体研磨及凹坑方向如图1所示。5.利用离子减薄仪在4KV下减薄,通常离子减薄的过程样品的温度会升高,减薄的过程需要用液氮对样品台进行冷却,使样品保持在室温以下进行离子减薄,避免因离子束减薄过程中样品受热,影响实验结果。

硬度测试过程中设定压头压入深度为300nm,样品测量10个不同的点,取每个点的深度为200nm时的硬度值,然后取10个硬度值的平均值为最终硬度值。该仪器的压头总的移动范围≥1.5mm,最大压痕深度>500μm,位移分辨率<0.01mm,载荷分辨率50nN。

如图4所示,经由磁控溅射制备的Cu基复合材料,Cu、Nb两相均匀交替的分布,不同组元间并未出现明显的混溶现象。并且Nb层与Cu层之间存在清晰的相界面,此界面在纳米尺度上是平直的。Cu基复合材料的显微硬度稍有下降,硬度达到了4.23GPa。

实施例4

通过高真空多室磁控溅射薄膜沉积系统TRP450制备界面层为Zr的Cu基复合材料。

使用酒精对硅片进行预清洗,将预清洗后的硅片置于反溅射靶,通入氩气气压为0.4Pa,反溅射时长为10分钟;反溅射功率80W。

将硅片置于溅射室,预设参数:溅射室氩气气压为0.4Pa,溅射温度为25℃,偏压为-100V,样品台转速10r/min。

Cu,Zr两种靶材交替起辉溅射,固定Cu电源磁控功率为20W,Zr的电源磁控功率为60W。分别交替生长Cu层和Zr层薄膜。Cu靶材溅射时间固定为180s,Zr靶材的溅射时间为5s。

溅射时保证第一层和最后一层为Cu,以Cu为基体,所制备的复合材料总层数为101层。

用本实施例制得的Cu基复合材料(界面层为Zr,溅射时间为5s)进行透射电镜形貌分析及纳米压痕硬度测试的实验过程如下:

TEM截面样品制备过程为:1.将溅射后的单晶Si片对粘,粘接面为溅射面。2.将粘接后的样品沿垂直于粘接面方向切割成小块,3.用砂纸沿垂直于粘接面的方向将Si片和薄膜进行机械研磨至截面厚度为40μm。4.利用凹坑仪沿垂直于粘接面方向将Si片和薄膜进行凹坑减薄,凹坑后的样品厚度为15μm左右,具体研磨及凹坑方向如图1所示。5.利用离子减薄仪在4KV下减薄,通常离子减薄的过程样品的温度会升高,减薄的过程需要用液氮对样品台进行冷却,使样品保持在室温以下进行离子减薄,避免因离子束减薄过程中样品受热,影响实验结果。

硬度测试过程中设定压头压入深度为300nm,样品测量10个不同的点,取每个点的深度为200nm时的硬度值,然后取10个硬度值的平均值为最终硬度值。该仪器的压头总的移动范围≥1.5mm,最大压痕深度>500μm,位移分辨率<0.01mm,载荷分辨率50nN。

经由磁控溅射制备的Cu基复合材料,以Zr为界面层依然可以获得优于纯Cu的力学性能,对材料起强化作用。

对比例1

通过高真空多室磁控溅射薄膜沉积系统TRP450制备材料,

使用酒精对硅片进行预清洗,将预清洗后的硅片置于反溅射靶,通入氩气气压为0.4Pa,反溅射时长为10分钟;反溅射功率80W。

将硅片置于溅射室,预设参数:溅射室氩气气压为0.4Pa,溅射温度为25℃,偏压为-100V,样品台转速10r/min。

固定Cu电源磁控功率为20W。Cu靶材溅射时间固定为180s,Nb靶材溅射时间为0s,在溅射过程中先溅射180s的Cu层,然后停止溅射,以此为一个周期,以此循环往复。

Cu层溅射50个周期,总厚度1μm左右。

如图5所示,即使停止30s后再溅射,仍无法得到层状的纳米薄膜材料。纯铜的平均晶粒尺寸在27nm左右。

用本实施例制得的材料(Nb层溅射时间为0s)进行透射电镜形貌分析及纳米压痕硬度测试的实验过程如下:

TEM截面样品制备过程为:1.将溅射后的单晶Si片对粘,粘接面为溅射面。2.将粘接后的样品沿垂直于粘接面方向切割成小块,3.用砂纸沿垂直于粘接面的方向将Si片和薄膜进行机械研磨至截面厚度为40μm。4.利用凹坑仪沿垂直于粘接面方向将Si片和薄膜进行凹坑减薄,凹坑后的样品厚度为15μm左右,具体研磨及凹坑方向如图1所示。5.利用离子减薄仪在4KV下减薄,通常离子减薄的过程样品的温度会升高,减薄的过程需要用液氮对样品台进行冷却,使样品保持在室温以下进行离子减薄,避免因离子束减薄过程中样品受热,影响实验结果。。

硬度测试过程中设定压头压入深度为300nm,样品测量10个不同的点,取每个点的深度为200nm时的硬度值,然后取10个硬度值的平均值为最终硬度值。该仪器的压头总的移动范围≥1.5mm,最大压痕深度>500μm,位移分辨率<0.01mm,载荷分辨率50nN。

最终发现没有Nb强化层的材料硬度至仅有2.86GPa。

表1:实施例中的纳米压痕硬度信息

通过以上实施例,对比Cu基复合材料和纯Cu,由于薄层Nb的引入使得材料的硬度值从2.86GPa上升至最高4.6GPa,性能提升60.8%。由此我们可以看出,本发明得到的材料的硬度性能优异。

对比不同调制比的Cu基复合材料,当溅射时间为7s厚度为1.5nm,调制比10:0.75时,硬度值最高为4.6GPa,相较于调制比10:0.5和10:1的Cu基复合材料,硬度值提升8.7%和13.6%。当界面层为其他金属如:Nd、Zr、Ag及CuZr非晶、CuNb非晶等,均可获得相似的强化效果。

本发明未尽事宜为公知技术。

- 一种含有界面层的高硬度Cu基材料及其制备方法

- 一种CeO2掺杂Cu/Mn复合膜/微晶界面层与金属基复合连接体及其制备方法