连续纳米碳纤维束的制备方法和连续纳米碳纤维布的制备方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及一种连续纳米碳纤维束的制备方法和连续纳米碳纤维布的制备方法。

背景技术

碳纤维是一种含碳量在95%以上新型纤维材料,这种纤维材料具有高强高模、密度低、耐高温、耐腐蚀、低电阻、高热导等优点,此外还具有很好的柔性,在航空航天、储能器件、气体吸附、交通运输以及体育运动器材等领域有着广泛的应用。

纳米或纳米中空碳纤维束是由纳米碳纤维组成的,其具有优异的物理、化学、力学性能,同时,具有较好的导电性、导热性和热稳定性。连续碳纳米纤维束与金属、树脂、陶瓷基体具有很好的兼容性,具有较高的长径比、完善的石墨化结构、表面有一定的化学活性等特点,可作为改进力学性能的增强剂,应用在复合材料领域以提高基体的拉伸、冲击强度和模量,以及导电导热性。

碳纳米纤维的制备方法主要有化学气相沉积法、静电纺丝法。化学沉积法制备碳纳米纤维产量低、纤维直径大、纤维短且取向无规则等缺点。而静电纺丝是目前唯一一种可以制备连续碳纳米纤维的方法,主要是通过聚丙烯腈的高压静电纺丝制备出连续的纳米纤维原丝,再经过预氧化和碳化工艺将原纤维转化为碳纳米纤维。然而,当前静电纺碳纳米纤维多为无纺布形式,纤维均匀性差,呈无序不规则排列,严重影响了纤维的力学性能。通过静电纺丝法制备连续碳纳米纤维束,可以实现纤维直径的纳米化,使纳米纤维具有很好的连续性和取向性,实现纳米纤维的机织或编织二次加工,同时提高其力学性能达到碳纤维无法比拟的水平。

发明内容

本发明的目的在于提供连续纳米碳纤维束的制备方法和连续纳米碳纤维布的制备方法,该方法将静电纺丝技术与先驱体转化法结合在一起,不仅可以得到连续的纳米或纳米中空碳纤维束,而且,通过机织或编织等二次加工可进一步制备碳纤维布。该方法制备得到的碳纳米纤维束的直径、长度和微观结构可控。

为达到上述目的,本发明的具体技术方案如下:

(1)纺丝液配置:将高分子树脂或粉末溶解于溶剂中并充分搅拌,静置脱泡,得到均一纺丝体系,作为静电纺丝液;(2)前驱体纤维束的制备:以对所述静电纺丝液进行静电纺丝,得到连续的具有定向排列的原纤维束或原纤维包纱;(3)高温烧结制备纳米碳纤维束:先在空气气氛下对所述原纤维束或原纤维包纱进行预氧化处理,而后采用分段热处理方式对进行高温烧结,制备纳米碳纤维束。

可选的,所述高分子树脂为聚丙烯腈、木质素、聚甲基丙烯酸甲酯、醋酸纤维束、聚乙烯基吡咯烷酮、聚氧化乙烯的一种或多种。

可选的,所述原纤维包纱为纳米纤维包缠纱线结构,所述原纤维包纱表层为静电纺纳米纤维,芯层为长丝纱或短纤维纱线。

可选的,所述芯层纱线材料为尼龙长丝、腈纶长丝、锦纶长丝或棉线中的一种。

可选的,所述静电纺丝溶液所使用的溶剂为N,N-二甲基甲酰胺、N,N-二甲基乙酰胺、二甲基亚砜、丙酮、无水乙醇、蒸馏水、四氢呋喃、二甲苯的一种或多种,且按质量比所述高分子树脂:有机溶剂=1:5-20。

可选的,所述步骤(2)中的静电纺丝工艺参数包括:电源正电压为5~30KV,电源负电压为-5~-30KV,喷丝头为2~10#不锈钢中控金属针,正负高压所接针头之间距离为5~30cm,针头到卷绕漏斗垂直距离为5~20cm,针头倾斜角度为0~90°,两针头挤出速率比为0.5-1.5/0.5~2毫升/小时,卷绕漏斗直径为5~20cm,转速为100~800rad/min,纤维束牵拉速率为1~30rad/min。

可选的,所述步骤(3)中的分段热处理包括如下步骤:(1)在空气气氛下进行预氧化处理:从160℃开始,每升温30℃恒温0.1-1h直到250℃;(2)保护气氛下,在300-500℃热处理0.1-10h;(3)在500-950℃热处理1-5h;(4)在950℃至目标温度处理0.1-10h。

为解决所述问题,本发明还提供了一种连续纳米碳纤维布的制备方法,该方法包括以下步骤:(1)纺丝液配置:将高分子树脂或粉末溶解于溶剂中并充分搅拌,静置脱泡,得到均一纺丝体系,作为静电纺丝液;(2)前驱体纤维束的制备:以所述静电纺丝液进行静电纺丝,得到连续的具有定向排列的原纤维束或原纤维包纱;(3)纤维布编织:以所述原纤维束或原纤维包纱作为经线和纬线,交织形成布状纤维结构;(4)高温烧结制备纳米碳纤维束及碳纤维布:先在空气气氛下对上述布状纤维结构进行预氧化处理,而后采用分段热处理方式对进行高温烧结,制备纳米碳纤维布。

可选的,所述步骤(2)中的静电纺丝工艺参数包括:电源正电压为5~30KV,电源负电压为-5~-30KV,喷丝头为2~10#不锈钢中控金属针,正负高压所接针头之间距离为5~30cm,针头到卷绕漏斗垂直距离为5~20cm,针头倾斜角度为0~90°,两针头挤出速率比为0.5-1.5/0.5~2毫升/小时,卷绕漏斗直径为5~20cm,转速为100~800rad/min,纤维束牵拉速率为1~30rad/min。

可选的,所述步骤(4)中的分段热处理包括如下步骤:(41)在空气气氛下进行预氧化处理:从160℃开始,每升温30℃恒温0.1-1h直到250℃;(42)保护气氛下,在300-500℃热处理0.1-10h;(3)在500-950℃热处理1-5h;(43)在950℃至目标温度处理0.1-10h。

本发明主要利用静电纺丝技术制备出纳米纤维束或纳米纤维包纱,前驱体纤维束或前驱体纤维包纱经高温烧结后转化成纳米或纳米中空碳纤维束,通过改变整纺丝工艺可以调控纳米纤维束中单根纤维的直径,通过改变卷绕和加捻速率可以调控纳米纤维束的捻度、线径以及碳纳米纤维的定向排列程度,使得制备的碳纳米纤维束的直径、线径以及微观结构可调;且本发明的制备方法工艺简单,将静电纺丝技术和先驱体转化法结合在一起成为一条连续的工艺。

本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

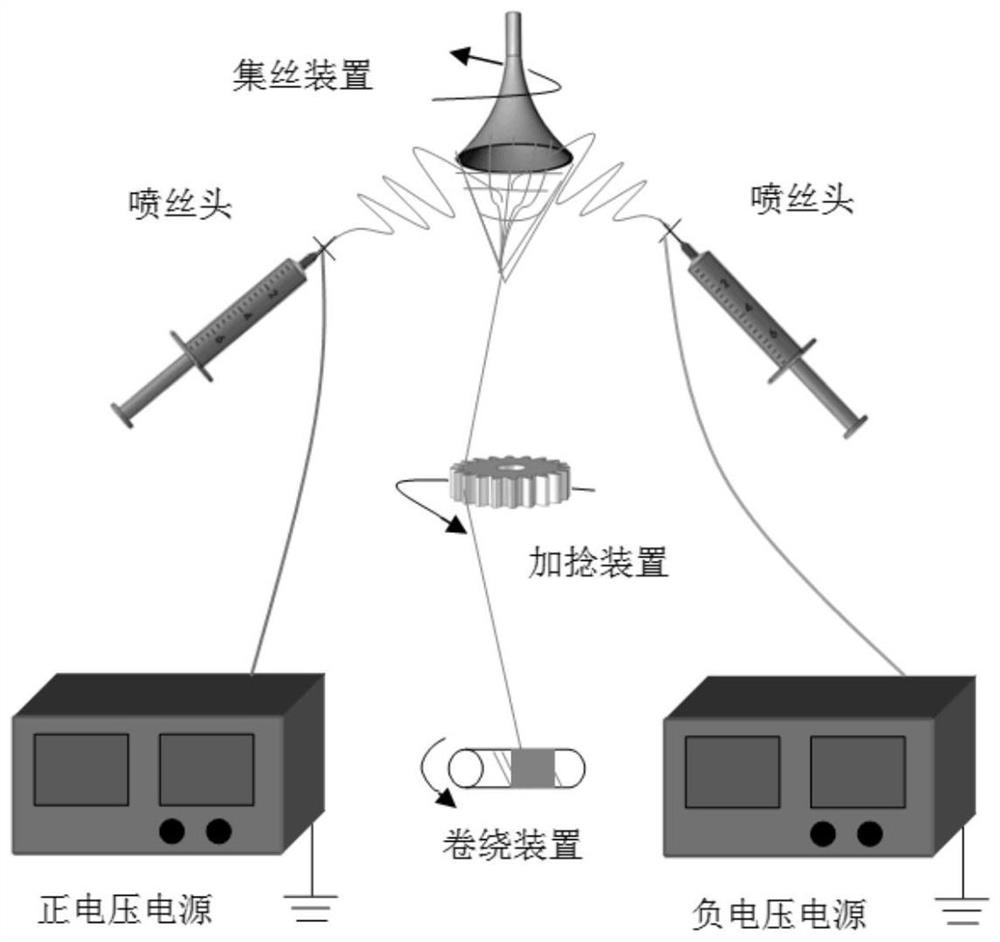

图1为本发明静电纺丝连续碳纳米纤维束的制备过程示意图;

图2为本发明实施例1制备的碳纳米纤维束的SEM图;

图3为本发明实施例3制备的前驱体纤维束编织而成的纤维布实物图。

具体实施方式

下面将结合本发明实施例中的附图对本发明实施例中的技术方案进行清楚、完整地描述。应当说明的是,此处所描述的具体实施例仅用于说明和解释本发明,并不用于限制本发明。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提供了一种连续纳米碳纤维束的制备方法,其中该方法可以包括以下步骤:

(1)纺丝液配置:将高分子树脂或粉末溶解于溶剂中并充分搅拌,静置脱泡,得到均一纺丝体系,作为静电纺丝液;

(2)前驱体纤维束的制备:以对所述静电纺丝液进行静电纺丝,得到连续的具有定向排列的原纤维束或原纤维包纱;

(3)高温烧结制备纳米碳纤维束:先在空气气氛下对所述原纤维束或原纤维包纱进行预氧化处理,而后采用分段热处理方式对进行高温烧结,制备纳米碳纤维束。

本发明提供了一种连续纳米碳纤维布的制备方法,其中该方法可以包括以下步骤:

(1)纺丝液配置:将高分子树脂或粉末溶解于溶剂中并充分搅拌,静置脱泡,得到均一纺丝体系,作为静电纺丝液;

(2)前驱体纤维束的制备:以所述静电纺丝液进行静电纺丝,得到连续的具有定向排列的原纤维束或原纤维包纱;

(3)纤维布编织:以所述原纤维束或原纤维包纱作为经线和纬线,交织形成布状纤维结构;

(4)高温烧结制备纳米碳纤维束及碳纤维布:先在空气气氛下对上述布状纤维结构进行预氧化处理,而后采用分段热处理方式对进行高温烧结,制备纳米碳纤维布。

根据本发明,首先,通过静电纺丝法制备原丝束。本发明用于制备纳米纤维束的静电纺丝装置一般包括高压电源(正、负各一台)、漏斗状金属圆形靶、加捻装置、卷绕辊、两个用于盛装纺丝液溶液的注射器,其中,所述注射器的一端带有3#~10#金属中空针头,优选为5#~8#金属中空针头,两注射器分别与正、负高压电源连接;所述漏斗状金属圆形靶的直径为5~20cm,优选为8-15cm。

图1示出了根据本发明的一种连续碳纳米纤维束的制备过程示意图。如图1所示:

首先利用静电纺丝技术制备前驱体纤维束,该静电纺丝方法包括将高分子树脂或粉末溶解于溶剂中,并置于2个注射器中,再将高压正电源和高压负电源分别与两注射器的金属中空针头(喷丝头)连接,打开高压电源并启动静电纺丝装置,这样,在两针头之间就形成了高压耦合电场,在电场力作用下,携带不同电荷的纳米纤维相互吸引,聚集到高速旋转漏斗状金属圆形靶(集丝装置)上,同时加捻装置不断对收集到的纳米纤维进行加捻,最终在卷绕辊(卷绕装置)得到连续的前驱体纤维束。

其中,所述的高压电源电压为5~30KV,优选为15~25KV;所述两个金属中空针头间距为5~30cm,优选为10~20cm;所述针头(喷丝头)到漏斗状金属圆形靶(集丝装置)垂直距离为5~20cm,优选为10~15cm;针头倾斜角度为0~90°,优选0~60°;两针头挤出速率比为0.5-1.5/0.5~2毫升/小时,卷绕漏斗直径为5~20cm,转速为100~800rad/min,纤维束牵拉速率为1~30rad/min。

而后,再将所述前驱体纤维束分段热处理,其中,在分段热处理过程中,温度和时间的选择也是非常重要的,在本发明中,所述分段热处理包括以下步骤:

1)在空气气氛下进行预氧化处理:从160℃开始,每升温30℃恒温0.1-1h直到250℃;

(2)保护气氛下,在300-500℃热处理0.1-10h;

(3)在500-950℃热处理1-5h;

(4)在950-目标温度(目标温度如1200、1400、1600或1800℃等)处理0.1-10h。

如果温度或时间低于本发明所限定的温度,则对导致烧结不完全,如果温度或时间高于本发明所限定的温度,则会导致烧结过度,进而导致制备的纳米纤维束的柔性下降。

以下将通过实施例对本发明进行详述。

实施例1

一种连续纳米碳纤维束的制备方法,包括以下步骤:

(1)在30℃下,将14g聚丙烯腈(PAN)粉末加入到N,N-二甲基甲酰胺中,以600r/min的速率搅拌4~6小时至完全溶解,溶液呈淡黄色透明液体,得到质量分数为14wt%的PAN/DMF溶液;

(2)用两个医用注射器抽取分别抽取10ml配置好的PAN/DMF溶液,注射器的金属中空针头选用8#针头,将两针头固定,并分别与高压正电源和高压负电源相连接,两针头倾斜角分别为0°和15°;控制挤出速率分别为0.8ml/h和1.0ml/h,在电压条件为18kV和-18kV下进行静电纺丝;正常出丝后,以500rad/min的速度对收集的纤维进行加捻,最终在卷绕辊上以10rad/min的速率接收到连续的定向排列的前驱体纤维束;

(3)将上述前驱体纤维束置于70℃鼓风干燥箱中干燥2h,而后进行高温烧结处理;烧结过程包括:①在空气气氛下,固定预氧化(预氧化处理)升温速率为5℃/min,将前驱体纤维束放到鼓风干燥箱中从100℃开始每升高30℃保温20min,升温到250℃,得到预氧化前驱体纤维束;②在氮气气氛下,以5℃/min的升温速率将预氧化纤维束从室温升温至500℃,保温2h;③以2℃/min的升温速率将上述预氧化纤维束升温至950℃,保温2h;④以5℃/min的升温速率将预氧化纤维束从950升温至1400℃,保温2h;结果得到平均直径150nm,线径200微米,平均长为10米,平均比表面积为20平方米/克的连续碳纳米纤维束;相应的产品可以参考图2。

实施例2

一种连续纳米中空碳纤维束的制备方法,包括以下步骤:

(1)在30℃下,将14g聚丙烯腈(PAN)粉末加入到N,N-二甲基甲酰胺中,以600r/min的速率搅拌4~6小时至完全溶解,溶液呈淡黄色透明液体,得到质量分数为14wt%的PAN/DMF溶液;

(2)用两个医用注射器抽取分别抽取10ml配置好的PAN/DMF溶液,注射器的金属中空针头选用8#针头,将两针头固定,并分别与高压正电源和高压负电源相连接,两针头倾斜角分别为0°和15°;控制挤出速率分别为0.8ml/h和1.0ml/h,在电压条件为18kV和-18kV下进行静电纺丝;将纺织用纱线的纱管固定于静电纺纳米纤维束设备的供纱辊上,并将纱线头端缠绕至卷绕辊上;正常出丝后,取向纳米纤维束包覆在涤纶长纱线表面,而后以500rad/min的速度对收集的纤维进行加捻,最终在卷绕辊上以10rad/min的速率接收到连续的定向排列的前驱体纤维束包纱;

(3)将上述前驱体纤维束包纱置于70℃鼓风干燥箱中干燥2h,而后进行高温烧结处理;烧结过程包括:①在空气气氛下,固定预氧化升温速率为5℃/min,将前驱体纤维束放到鼓风干燥箱中从100℃开始每升高30℃保温20min,升温到250℃,得到预氧化前驱体纤维束;②在氮气气氛下,以5℃/min的升温速率将预氧化纤维束包纱从室温升温至500℃,保温2h;③以2℃/min的升温速率将上述预氧化纤维束升温至950℃,保温2h;④以5℃/min的升温速率将预氧化纤维束包纱从950升温至1400℃,保温2h;结果得到平均直径250nm,中空直径40nm,线径300微米,平均长为10米,平均比表面积为40平方米/克的连续纳米中空碳纳米纤维束。

实施例3

一种连纳米碳纤维布的制备方法,包括以下步骤:

(1)在30℃下,将8g聚丙烯腈(PAN)粉末加入到N,N-二甲基甲酰胺(DMF)中,以600r/min的速率搅拌4~6小时至完全溶解,溶液呈淡黄色透明液体,得到质量分数为8wt%的PAN/DMF溶液;

(2)用两个医用注射器抽取分别抽取10ml配置好的PAN/DMF溶液,注射器的金属中空针头选用8#针头,将两针头固定,并分别与高压正电源和高压负电源相连接,两针头倾斜角分别为0°和15°;控制挤出速率分别为0.8ml/h和1.0ml/h,在电压条件为18kV和-18kV下进行静电纺丝;正常出丝后,以500rad/min的速度对收集的纤维进行加捻,最终在卷绕辊上以10rad/min的速率接收到连续的定向排列的前驱体纤维束;

(3)将上述前驱体纤维置于70℃鼓风干燥箱中干燥2h,而后以其作为经线和纬线,编织形成网布状结构;

(4)对上述前驱体纤维布进行高温烧结处理;烧结过程包括:①在空气气氛下,固定预氧化升温速率为5℃/min,将前驱体纤维布放到鼓风干燥箱中从100℃开始每升高30℃保温20min,升温到250℃,得到预氧化前驱体纤维布;②在氮气气氛下,以5℃/min的升温速率将预氧化纤维布从室温升温至500℃,保温2h;③以2℃/min的升温速率将上述预氧化纤维布升温至950℃,保温2h;结果得到线径200微米,比表面积为5平方米/克的碳纤维布;相应的产品可以参考图3。

实施例4

一种连续纳米碳纤维束的制备方法,包括以下步骤:

(1)在30℃下,将8g聚丙烯腈(PAN)粉末加入到N,N-二甲基乙酰胺中,以600r/min的速率搅拌4~6小时至完全溶解,溶液呈淡黄色透明液体,得到质量分数为8wt%的PAN/DMF溶液;

(2)用两个医用注射器抽取分别抽取10ml配置好的PAN/DMF溶液,注射器的金属中空针头选用8#针头,将两针头固定,并分别与高压正电源和高压负电源相连接,两针头倾斜角分别为0°和30°;控制挤出速率分别为1.1ml/h和1.0ml/h,在电压条件为20kV和-20kV下进行静电纺丝;正常出丝后,以500rad/min的速度对收集的纤维进行加捻,最终在卷绕辊上以15rad/min的速率接收到连续的定向排列的前驱体纤维束;

(3)将上述前驱体纤维束置于70℃鼓风干燥箱中干燥2h,而后进行高温烧结处理;烧结过程包括:①在空气气氛下,固定预氧化升温速率为5℃/min,将前驱体纤维束放到鼓风干燥箱中从100℃开始每升高30℃保温20min,升温到250℃,得到预氧化前驱体纤维束;②在氮气气氛下,以5℃/min的升温速率将预氧化纤维束从室温升温至500℃,保温2h;③以2℃/min的升温速率将上述预氧化纤维束升温至950℃,保温2h;④以5℃/min的升温速率将预氧化纤维束从950升温至1400℃,保温2h;结果得到平均直径100nm,线径150微米,平均长为20米,平均比表面积为30平方米/克的连续碳纳米纤维束。

实施例5

一种连续纳米碳纤维束的制备方法,包括以下步骤:

(1)在30℃下,将10g聚丙烯腈(PAN)粉末加入到N,N-二甲基甲酰胺和N,N-二甲基乙酰胺混合溶剂中,两者体积比为1:1,以600r/min的速率搅拌4~6小时至完全溶解,溶液呈淡黄色透明液体,得到质量分数为10wt%的PAN/DMF溶液;

(2)用两个医用注射器抽取分别抽取10ml配置好的PAN/DMF溶液,注射器的金属中空针头选用7#针头,将两针头固定,并分别与高压正电源和高压负电源相连接,两针头倾斜角分别为15°和15°;控制挤出速率分别为0.9ml/h和1.1ml/h,在电压条件为18kV和-20kV下进行静电纺丝;正常出丝后,以400rad/min的速度对收集的纤维进行加捻,最终在卷绕辊上以10rad/min的速率接收到连续的定向排列的前驱体纤维束;

(3)将上述前驱体纤维束置于70℃鼓风干燥箱中干燥2h,而后进行高温烧结处理;烧结过程包括:①在空气气氛下,固定预氧化升温速率为5℃/min,将前驱体纤维束放到鼓风干燥箱中从100℃开始每升高30℃保温20min,升温到265℃,得到预氧化前驱体纤维束;②在氮气气氛下,以5℃/min的升温速率将预氧化纤维束从室温升温至500℃,保温2h;③以3℃/min的升温速率将上述预氧化纤维束升温至950℃,保温2h;④以5℃/min的升温速率将预氧化纤维束从950升温至1400℃,保温2h;结果得到平均直径300nm,线径400微米,平均长为5米,平均比表面积为4平方米/克的连续碳纳米纤维束。

实施例6

一种连续纳米中空碳纤维束的制备方法,包括以下步骤:

(1)在50℃下,将10g聚丙烯腈(PAN)粉末加入到二甲基亚砜中,以600r/min的速率搅拌6小时至完全溶解,溶液呈黄色透明液体,得到质量分数为10wt%的PAN/DMF溶液;

(2)用两个医用注射器抽取分别抽取10ml配置好的PAN/DMF溶液,注射器的金属中空针头选用8#针头,将两针头固定,并分别与高压正电源和高压负电源相连接,两针头倾斜角分别为0°和15°;控制挤出速率分别为0.6ml/h和0.8ml/h,在电压条件为25kV和-30kV下进行静电纺丝;将纺织用纱线的纱管固定于静电纺纳米纤维束设备的供纱辊上,并将纱线头端缠绕至卷绕辊上;正常出丝后,取向纳米纤维束包覆在涤纶长纱线表面,而后以300rad/min的速度对收集的纤维进行加捻,最终在卷绕辊上以10rad/min的速率接收到连续的定向排列的前驱体纤维束包纱;

(3)将上述前驱体纤维束包纱置于70℃鼓风干燥箱中干燥2h,而后进行高温烧结处理;烧结过程包括:①在空气气氛下,固定预氧化升温速率为5℃/min,将前驱体纤维束放到鼓风干燥箱中从100℃开始每升高30℃保温20min,升温到250℃,得到预氧化前驱体纤维束;②在氮气气氛下,以5℃/min的升温速率将预氧化纤维束包纱从室温升温至500℃,保温2h;③以2℃/min的升温速率将上述预氧化纤维束升温至950℃,保温2h;④以5℃/min的升温速率将预氧化纤维束包纱从950升温至1400℃,保温2h;结果得到平均直径400nm,中空直径60nm,线径300微米,平均长为5米,平均比表面积为12平方米/克的连续纳米中空碳纳米纤维束。

实施例7

一种连纳米碳纤维布的制备方法,包括以下步骤:

(1)在30℃下,将10g聚丙烯腈(PAN)粉末加入到N,N-二甲基甲酰胺和N,N-二甲基乙酰胺混合溶剂中,两者体积比为1:1,以600r/min的速率搅拌4~6小时至完全溶解,溶液呈淡黄色透明液体,得到质量分数为10wt%的PAN/DMF溶液;

(2)用两个医用注射器抽取分别抽取10ml配置好的PAN/DMF溶液,注射器的金属中空针头选用7#针头,将两针头固定,并分别与高压正电源和高压负电源相连接,两针头倾斜角分别为15°和15°;控制挤出速率分别为0.9ml/h和1.1ml/h,在电压条件为18kV和-20kV下进行静电纺丝;正常出丝后,以400rad/min的速度对收集的纤维进行加捻,最终在卷绕辊上以10rad/min的速率接收到连续的定向排列的前驱体纤维束;

(3)将上述前驱体纤维置于70℃鼓风干燥箱中干燥2h,而后以其作为经线和纬线,编织形成网布状结构;

(4)对上述前驱体纤维布进行高温烧结处理;烧结过程包括:①在空气气氛下,固定预氧化升温速率为5℃/min,将前驱体纤维布放到鼓风干燥箱中从100℃开始每升高30℃保温20min,升温到250℃,得到预氧化前驱体纤维布;②在氮气气氛下,以5℃/min的升温速率将预氧化纤维布从室温升温至500℃,保温2h;③以2℃/min的升温速率将上述预氧化纤维布升温至1000℃,保温2h;结果得到线径200微米,比表面积为3平方米/克的碳纤维布。

实施例8

一种连纳米碳纤维布的制备方法,包括以下步骤:

(1)在50℃下,将10g聚丙烯腈(PAN)粉末加入到二甲基亚砜中,以600r/min的速率搅拌6小时至完全溶解,溶液呈黄色透明液体,得到质量分数为10wt%的PAN/DMF溶液;

(2)用两个医用注射器抽取分别抽取10ml配置好的PAN/DMF溶液,注射器的金属中空针头选用8#针头,将两针头固定,并分别与高压正电源和高压负电源相连接,两针头倾斜角分别为0°和15°;控制挤出速率分别为0.6ml/h和0.8ml/h,在电压条件为25kV和-30kV下进行静电纺丝;将纺织用纱线的纱管固定于静电纺纳米纤维束设备的供纱辊上,并将纱线头端缠绕至卷绕辊上;正常出丝后,取向纳米纤维束包覆在涤纶长纱线表面,而后以300rad/min的速度对收集的纤维进行加捻,最终在卷绕辊上以10rad/min的速率接收到连续的定向排列的前驱体纤维束包纱;

(3)将上述前驱体纤维置于70℃鼓风干燥箱中干燥2h,而后以其作为经线和纬线,编织形成网布状结构;

(4)对上述前驱体纤维布进行高温烧结处理;烧结过程包括:①在空气气氛下,固定预氧化升温速率为5℃/min,将前驱体纤维布放到鼓风干燥箱中从100℃开始每升高30℃保温30min,升温到250℃,得到预氧化前驱体纤维布;②在氮气气氛下,以5℃/min的升温速率将预氧化纤维布从室温升温至500℃,保温2h;③以5℃/min的升温速率将上述预氧化纤维布升温至1000℃,保温2h;结果得到线径300微米,比表面积为8平方米/克的碳纤维布。

- 连续纳米碳纤维束的制备方法和连续纳米碳纤维布的制备方法

- 一种电纺聚丙烯腈基纳米碳纤维连续长线纱及其制备方法