一种密封件自动化生产系统

文献发布时间:2023-06-19 09:55:50

技术领域

本申请涉及密封件生产设备的领域,尤其是涉及一种密封件自动化生产系统。

背景技术

在铁路、地铁、水利等工程施工中,常常采用大型盾构机进行隧道掘进施工,由于盾构机施工场所多在地下或山体内,沙子、碎石或泥水不断侵蚀着壳体,特别是沿着切割转子和壳体之间的密封件进入盾构机壳体内部,造成主传动系统或主轴承的磨损或损坏,影响设备正常工作,严重时甚至造成整个隧道工程的报废,损失惨重。

目前在工程机械、建筑机械及汽车设备等各工业领域都存在旋转式的液压转动。其用于密封有旋转或摆动运动的杆、轴、旋转接头等处,它是一种可承受两侧压力或交变压力作用的双向作用的旋转密封圈。

针对上述中的相关技术,发明人认为存在有密封圈生产的各工序之间没有相互连通,工序之间生产的链条数量不均衡,导致生产效率低,工作人员劳动强度大的缺陷。

发明内容

为了提高密封圈的生产效率,降低工作人员的劳动强度,本申请提供一种密封件自动化生产系统。

本申请提供的一种密封件自动化生产系统采用如下的技术方案:

一种密封件自动化生产系统,包括水平滑动设置的浇注机、设置在浇注机一侧的硫化机、设置在硫化机一侧且相对于浇注机的切边机以及水平设置在地面上的接头设备,所述硫化机与切边机之间设置有传送带,所述硫化机成型后的密封件能够运动到传送带上。

通过采用上述技术方案,本申请呈流水线设置的硫化机、切边机和接头设备,提高了密封件的生产效率,并且降低工作人员的劳动强度。

可选的,所述硫化机包括水平设置在地面上且一侧开口的加热箱、设置在开口处的箱盖、水平设置在箱盖朝向加热箱一侧的固定板以及设置在固定板上的模具组件,所述箱盖水平滑动设置在加热箱的开口处,所述模具组件能够滑动设置在加热箱内部,所述箱盖远离加热箱的一侧设置有驱动箱盖运动的驱动组件,所述箱盖的开口处设置有出料口,所述模具组件加工定型后的密封件能够通过出料口取出。

通过采用上述技术方案,设置的硫化机提高了密封件的生产效率,并且设置在箱盖上的驱动组件,减轻工作人员拉开箱盖所付出的劳动量。

可选的,所述硫化机靠近箱盖的一侧设置有起吊机。

通过采用上述技术方案,设置的起吊机,方便工作人员快速的将配套的滑动模具和固定模具放置到固定板上表面,并且设置的起吊机方便工作人员更换不同规格的模具组件,以便加工不同尺寸的密封件。

可选的,所述传送带的长度方向与箱盖的移动方向垂直,且所述传送带的一端靠近硫化机的出料口处。

通过采用上述技术方案,设置的传送带能够将硫化机加工后的密封件放置在传送带上,防止加工后的密封件堆积在地面上,当工作人员来回移动密封件时,使密封件与地面之间长时间的磨损,造成尺寸上存在误差,并且当加工完成一端较长的密封件时,密封件的重量使工作人员不方便对其进行移动,不能方便快捷的将加工完成后的一端重新放回到滑动模具和固定模具之间。

可选的,所述切边机设置在传送带靠近硫化机的一侧,所述切边机包括支撑架、水平设置在支撑架上的夹紧组件、竖直设置在支撑架上的切割组件以及设置在支撑架内部的切割座,所述切割座上放置定型后的密封件,所述夹紧组件能够对切割座夹紧,所述切割组件能够对密封件的端部进行切平。

通过采用上述技术方案,设置的切边机能够将密封件的端部进行切平,当密封件切平后在将密封件的一端放入到硫化机内部进行浇注,以便进行后续的密封件加工。

可选的,所述硫化机、切边机和传送带沿起吊机均对称设置有一对。

通过采用上述技术方案,设置的一对硫化机、切边机和传送带,提高了密封圈的生产效率。

可选的,所述浇注机设置在硫化机相对于传送带的一侧,所述浇注机能够沿两硫化机的长度方向滑动。

通过采用上述技术方案,设置的浇注机能够水平滑动设置,滑动设置的浇注机能够同时给两个硫化机进行浇注原料,在提高密封件生产效率的同时,还降低了生产成本。

可选的,所述接头设备设置在两传送带之间且远离硫化机的一端,所述接头设备包括水平设置的工作台、安装在工作台下表面的支撑杆、设置在工作台上表面的接头组件以及设置在工作台上的防护箱,所述接头组件设置在防护箱内部,所述防护箱的两侧开设有进料口,密封件的两端能够对称穿入到防护箱内部并连接到接头组件上。

通过采用上述技术方案,设置的接头设备能够将生产完成的密封件加工成完整的环形件。

附图说明

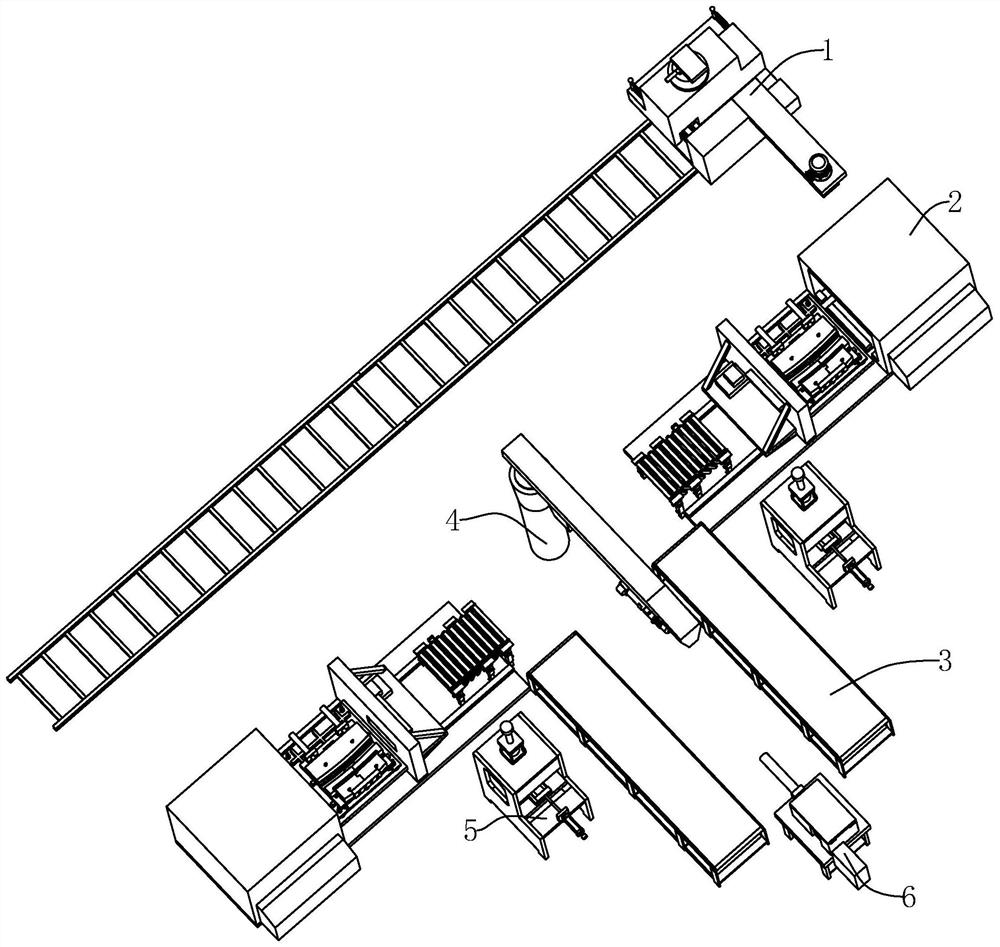

图1是本申请实施例的整体结构示意图;

图2是本申请实施例体现硫化机的示意图;

图3是本申请实施例体现硫化机驱动组件的示意图;

图4是本申请实施例体现切边机的示意图;

图5是本申请实施例体现接头设备的示意图。

附图标记说明:1、浇注机;2、硫化机;21、加热箱;22、箱盖;221、出料口;23、固定板;231、滑槽;24、滚轮;25、滑轨;26、模具组件;261、固定模具;262、滑动模具;27、第一液压缸;28、驱动组件;3、传送带;4、起吊机;5、切边机;51、支撑架;52、夹紧组件;521、第二液压缸;522、夹紧块;53、切割组件;531、第三液压缸;532、切割刀;54、切割座;55、固定座;6、接头设备;61、工作台;62、支撑杆;63、接头组件;631、第四液压缸;632、活动接头;64、防护箱;65、固定接头。

具体实施方式

以下结合附图1-5对本申请作进一步详细说明。

本申请实施例公开一种密封件自动化生产系统。参照图1,包括水平设置的浇注机1以及平行设置在浇注机1一侧的硫化机2,浇注机1和硫化机2之间设置有方便工作人员行走和工作的通道,在使用时,工作人员操作浇注机1将液态原料输送到硫化机2上。

参照图2和图3,硫化机2包括呈矩形且水平设置在地面上的加热箱21,加热箱21为内部中空结构且一侧设置有开口,在加热箱21的开口处设置有盖合在加热箱21上的箱盖22,在箱盖22朝向加热箱21的一侧水平固定连接有固定板23,固定板23远离箱盖22的一端朝加热箱21延伸,在固定板23的下表面以及箱盖22外侧转动连接有若干个滚轮24,在加热箱21的开口处对称设置有一对滑轨25,滚轮24转动设置在滑轨25上,两滑轨25一段设置在加热箱21内部,另一段设置在加热箱21外侧,设置的滚轮24和滑轨25,使箱盖22能够水平滑动盖合在加热箱21的开口处,使固定板23移动到加热箱21内部,并且减轻工作人员拉开箱盖22所付出的劳动量。

在固定板23上设置有加工密封件的模具组件26,其包括固定连接在固定板23上表面的固定模具261以及滑动设置在固定板23上表面的滑动模具262,在固定模具261朝向滑动模具262的一侧开设有浇注密封件的浇注槽,在固定板23上表面且远离固定模具261的一侧对称设置有一对第一液压缸27,两第一液压缸27平行设置,并且两第一液压缸27的活塞杆远离缸体的一端与滑动模具262固定连接,在第一液压缸27的推动下,滑动模具262能够朝固定模具261的方向滑动。

进一步的,在固定板23上表面开设有横截面呈T形的滑槽231,在滑动模具262的下表面固定连接有滑块,滑块滑动设置在滑槽231内,卡接配合的滑槽231和滑块,使滑动模具262在朝固定模具261移动的过程中,能够起到导向的作用,防止在移动滑动模具262的过程中,滑动模具262的位置在固定板23上表面发生偏移,导致滑动模具262与固定模具261不能配合在一起,最终不能浇注呈符合标准的密封件,使密封件的次品率升高。

在滑动模具262的两端可拆卸连接有挡板,当浇注第一段密封件时,设置的挡板固定连接在滑动模具262的两端,设置的两端能够防止液态的原料从滑动模具262的两端流动到固定板23上表面,导致第一段密封件不能浇注成型,造成原材料的浪费;当浇注第二段之后的密封件时,工作人员将滑动模具262朝向箱盖22一侧挡板取下,将第一段密封件的一点放入到滑动模具262和固定模具261之间,然后在浇注液态原料,依次往复,加工出不同长度的密封件。

参照图2和图3,在箱盖22上开设有出料口221,设置的出料口221能够将模具组件26上定型后的密封件取出,出料口221的位置与滑动模具262和固定模具261的位置对应,使加工成型后的密封件能够直接从出料口221处拿出,避免对加工后的密封件在进行折弯。

在箱盖22外侧且靠近下表面的位置设置有驱动组件28,驱动组件28包括驱动箱盖22外侧滚轮24转动的驱动电机,由于箱盖22、固定板23和模具组件26的重量较重,设置的驱动电机能够轻松的驱动箱盖22盖合在加热箱21的开口处,并且使固定板23和模具组件26移动到加热箱21内部,使浇注在滑动模具262和固定模具261之间的液态原料在加热箱21内部能够高温定型,每段密封件加工完成后,驱动电机控制箱盖22从加热箱21的开口处水平滑动打开,使模具组件26处在加热箱21外部,然后将加工完成的一端密封件通过出料口221取出,在进行下次的浇注原料,浇注完成后,在通过驱动电机将箱盖22盖合在加热箱21的开口处,依次往复,加工剩下的密封件。

进一步的,在硫化机2靠近箱盖22的一侧设置有传送带3,传送带3的长度方向与箱盖22的滑动方向垂直,当加工大直径的密封件时,密封件周长较长,设置的传送带3能够将硫化机2加工后的密封件放置在传送带3上,防止加工后的密封件堆积在地面上,当工作人员来回移动密封件时,使密封件与地面之间长时间的磨损,造成尺寸上存在误差,并且当加工完成一端较长的密封件时,密封件的重量使工作人员不方便对其进行移动,不能方便快捷的将加工完成后的一端重新放回到滑动模具262和固定模具261之间。

参照图1和图2,在硫化机2靠近箱盖22的一端设置有起吊机4,由于设置在硫化机2内部的滑动模具262和固定模具261均采用实心的金属材料制成,工作人员不能直接将模具组件26直接放置到固定板23上,在滑动模具262和固定模具261上连接有若干个吊环,设置的起吊机4,方便工作人员快速的将配套的滑动模具262和固定模具261放置到固定板23上表面,并且设置的起吊机4方便工作人员更换不同规格的模具组件26,以便加工不同尺寸的密封件。

参照图1和图4,在硫化机2相对于浇注机1的一侧设置有切边机5,其包括水平设置在地面上的支撑架51、水平设置在支撑架51上的夹紧组件52、竖直设置在支撑架51上的切割组件53以及设置在支撑架51内部的切割座54,夹紧组件52包括固定连接第二液压缸521以及滑动设置在切割座54上的夹紧块522,在支撑架51内部且相对与夹紧块522的切割座54上表面固定连接有固定座55,夹紧块522和固定座55之间能够夹紧加工完成后的密封件,夹紧块522固定连接在第二液压缸521的活塞杆端部,在切割座54上开设有横截面呈T形的第二滑槽231在夹紧块522的下表面固定连接有第二滑块,第二滑块滑动设置在第二滑槽231内,卡接配合的第二滑槽231和第二滑块,使夹紧块522在朝固定座55移动的过程中,能够起到导向的作用,防止在移动夹紧块522的过程中,夹紧块522的位置在切割座54上表面发生偏移,导致夹紧块522与固定座55不能配合在一起,最终不能夹紧好密封件,使密封件的端部不能正常进行切割。

切割组件53包括固定连接在支撑架51上表面的第三液压缸531以及固定连接在第三液压缸531活塞杆端部的切割刀532,第三液压缸531的活塞缸能够穿过支撑架51并进入到支撑架51内部,在固定座55和夹紧块522上开设有切割槽,切割刀532能够插入到切割槽内,当夹紧块522和固定座55夹紧完成密封件后,在第三液压缸531的作用下,切割刀532移动到切割槽内,将密封件的端部进行切平,当密封件切平后在将密封件的一端放入到硫化机2内部进行浇注,以便进行后续的密封件加工。

硫化机2、传送带3和切边机5沿起吊机4分别对称设置有一对,设置的一对硫化机2、传送带3和切边机5能够大大提高生产密封件的速度,并且提高工作效率;浇注机设置硫化机2相对与传送带3的一侧,设置的硫化机2能够将液态的聚氨酯原料浇注到模具组件26上,并且设置的浇注机能够水平滑动设置,滑动设置的浇注机能够同时给两个硫化机2进行浇注原料,在提高密封件生产效率的同时,还降低了生产成本。

参照图1和图5,在两传送带3远离硫化机2的一端设置有接头设备6,其包括水平设置的工作台61、安装在工作台61下表面的若干个支撑杆62、设置在工作台61上表面的接头组件63以及设置在工作台61上的防护箱64,接头组件63设置在防护箱64内部,接头组件63包括固定连接在工作台61上表面的第四液压缸631以及固定连接在第四液压缸631活塞杆端部的活动接头632,在工作台61上表面且相对与活动接头632的一侧设置有固定接头65,活动接头632和固定接头65配合使用,并且固定接头65和活动接头632分别设置在防护箱64内部,第四液压缸631设置在防护箱64外侧,防护箱64的两侧开设有进料口,当密封件生产完成后,工作人员将密封件的两端对称穿入到防护箱64内部并设置在活动接头632和固定接头65之间,然后通过第四液压缸631进行夹紧,设置在活动接头632和固定接头65之间的两端部密封件设置有一定的间隙,工作人员将液态的原料浇注在间隙处,然后冷却凝固,使密封件的两端连接成环形的整体。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种密封件自动化生产系统

- 用于自动化生产密封件的系统