一种以铁粉为燃料的车载燃料电池供氢系统

文献发布时间:2023-06-19 10:08:35

技术领域

本发明涉及车载燃料电池,具体地指一种以铁粉为燃料的车载燃料电池供氢系统。

背景技术

燃料电池车被普通认为是未来理想的交通运输工具。目前,质子交换膜燃料电池本身已经趋于技术成熟,但为燃料电池车提供氢气却没有得到很好的解决。

传统上,车载供氢主要有以下几种办法:

1、甲醇重整制氢。该方法供氢密度大,但重整反应需要较高的温度,且重整气中含有少量的CO,会引起电堆催化剂中毒,而CO又难以用经济的方法除去,所以该方案现在基本上不采用。

2、金属水解制氢,利用活泼金属如铝、镁等与水反应实时制氢。该方法虽然原理上可行,但水解产物氢氧化铝、氢氧化镁不能经济地还原为相应的金属,只能一次性使用,民用的成本太高。

3、有机液体储氢。虽然液体本身的储氢密度可以达到5.8wt%左右,但车上要安装高温脱氢装置,同时要安装两个燃料罐分别装载原料和脱氢产物,因此系统体积庞大,不适合在车上使用。

4、金属氢化物储氢。该方法安全,体积储氢密度大,但重量储氢密度只是2wt%左右,且需要加热冷却装置,内部结构复杂,储氢合金难以充分利用,所以该方法现在也很少采用。

5、液态氢。氢气液化需冷却到-253℃以下,消耗大量的能量,且挥发速度很快,因此不适合在车上使用。

6、高压气瓶储氢,最高压力可达到70MPa以上,储氢密度可达到6wt%左右。这是目前主流的车载供氢方法。但该方法体积储氢密度也不高,在车内占用空间大,在加注和运行过程中存在燃烧、爆炸、高压力的风险。而且,加氢站的建设成本高昂,加氢极为不便,这些因素妨碍了燃料电池车的普及应用。

利用铁氧化物储氢是目前储氢材料研究的一个方向,其中氢的产生原理为:3Fe+4H

质子交换膜燃料电池(PEMFC)、磷酸燃料电池(PAFC)、石棉膜碱性燃料电池(AFC)都是常用的燃料电池,都需要氢气作为原料,也都会产生水,现有技术中,电堆反应产生的水都是直接排出于体系外,还未出现可将产物水进行反应重新释放氢气的装置,因此,开发出一种结构简单、将电堆产物水释放出氢气、储氢密度高、以铁粉为燃料的车载燃料电池供氢系统十分有必要。

发明内容

本发明的目的就是要解决上述背景技术的不足,提供一种结构简单、将电堆产物水分解释放出氢气、储氢密度高、以铁粉为燃料的车载燃料电池供氢系统。

本发明的技术方案为:一种以铁粉为燃料的车载燃料电池供氢系统,包括设有阴极进口、阳极进口、阴极出口、阳极出口的电堆,其特征在于,还包括引入阴极出口或阳极出口所排出水的生氢管道,所述生氢管道上设有多个并联、储有铁粉和氢气的第一钢瓶,所述生氢管道在多个第一钢瓶并联后连通至电堆的阳极进口。

优选的,所述生氢管道包括前端管道、前端管道后端分成的多个生氢支管,以及生氢支管汇合后形成的后端管道,各所述第一钢瓶位于各生氢支管上,各生氢支管上在第一钢瓶后方设有检测水分含量的第一传感器。

优选的,所述第一钢瓶包括形成圆柱形密封空腔的壳体,所述壳体表面设有保温层,所述壳体两端分别设有第一密封端盖、第二密封端盖,所述第一密封端盖上设有进气管,所述进气管在壳体内设有温度可调的加热管,所述第二密封端盖上设有出气管。

进一步的,所述进气管、出气管上分别设有进气阀、出气阀,所述加热管为缠绕在进气管表面的螺旋线圈形,所述加热管上设有穿过第一密封端盖至壳体外的电源线。

优选的,还包括与电堆的正负极并联的蓄电池,所述电堆为磷酸燃料电池电堆或质子交换膜燃料电池电堆或碱性燃料电池电堆。

进一步的,所述电堆为磷酸燃料电池电堆或质子交换膜燃料电池电堆时,所述阴极出口设有可将空气与水进行分离的分离器,所述分离器上设有空气排出口、水排出口且水排出口与生氢管道进口连接,所述阳极出口设有残氢排出管道,所述残氢排出管道在多个第一钢瓶并联处后方与生氢管道合并后设置第一氢循环泵通向阳极进口。

进一步的,所述电堆为碱性燃料电池电堆时,所述生氢管道进口连接于阳极出口上,所述生氢管道在多个第一钢瓶并联后设置第一氢循环泵通向阳极进口,所述阴极进口上设有空气进气管,所述空气进气管上沿进气方向设有二氧化碳去除装置、空压机。

优选的,还包括位于车辆外部的铁粉再生装置,所述铁粉再生装置包括进口与氢气源连接的再生管道以及在再生管道上沿进气方向依次设置的加热器、第二循环泵以及多个并联、储有Fe

进一步的,所述再生管道包括与氢气源连接的前进气管道、前进气管道分成的多个再生支路以及再生支路汇合后形成的后排气管道,各第二钢瓶位于各再生支路上,各再生支路上在第二钢瓶后方设有检测水分含量或温度的第二传感器。

进一步的,所述变压吸附分离器设有混合进气口、氢气出口和水蒸气出口,所述变压吸附分离器通过混合进口、氢气出口与再生管道连通。

本发明中,第一钢瓶中存储的铁粉形态为模压的方式制成的片状或者加入少量Al(OH)

第一钢瓶与第二钢瓶结构完全相同,区别仅为第一钢瓶内初态下存储物为铁粉和氢气,第二钢瓶内部储存物为Fe

本发明的有益效果为:

1.将电堆的产物水经多个钢瓶反应产生氢气,送到电堆阳极进口形成循环。本发明通过电堆产物水进行循环制氢,既避免了产物的直接排放,同时制氢过程清洁高效。

2.多个钢瓶并联,可在第一传感器感知内部铁粉耗尽(含水率≥设定值),切换至其他钢瓶,使动力系统不间断运行。钢瓶内的加热管控制水蒸气达到与铁粉的反应温度,充分发生反应。

3.在系统中与电堆并联有蓄电池,目的是为车辆的启动提供初始动力,运行过程中为车辆上坡或加速提供额外的动力,并吸收车辆下坡、减速和刹车时的能量。在车辆临时停车(如遇红灯)时,燃料电池也不停止工作,而是给蓄电池充电。直到到达目的地,燃料电池才停机。这样,燃料电池工作时基本上处于恒功率输出状态,这对简化燃料电池系统的设计、提高电堆的可靠性与寿命十分有利。

4.在车辆运行时,当检测到钢瓶内的铁粉已转化完毕后,从车上取下钢瓶,送往专门的工厂,铁粉再生装置通入高温氢气,瓶内的铁氧化物又被还原成铁。再生后的钢瓶运送到各更换点,供车辆更换。

5.本发明储氢密度高,不必担心燃烧、爆炸、高气压的风险,车辆有安全性高,钢瓶更换时间短,不依赖加氢站,便利性较好。也可用于船上。

6.采用本发明的燃料电池车运行时安静、环保。同时,钢瓶的成本也远低于现有的高压气瓶。在氢气供应方面,在普通场所如商店、住宅即可存放钢瓶,因为它比煤气瓶的安全性高很多;不需要建设昂贵的加氢站,且钢瓶运输的安全性更高、消耗更小、成本更低。

附图说明

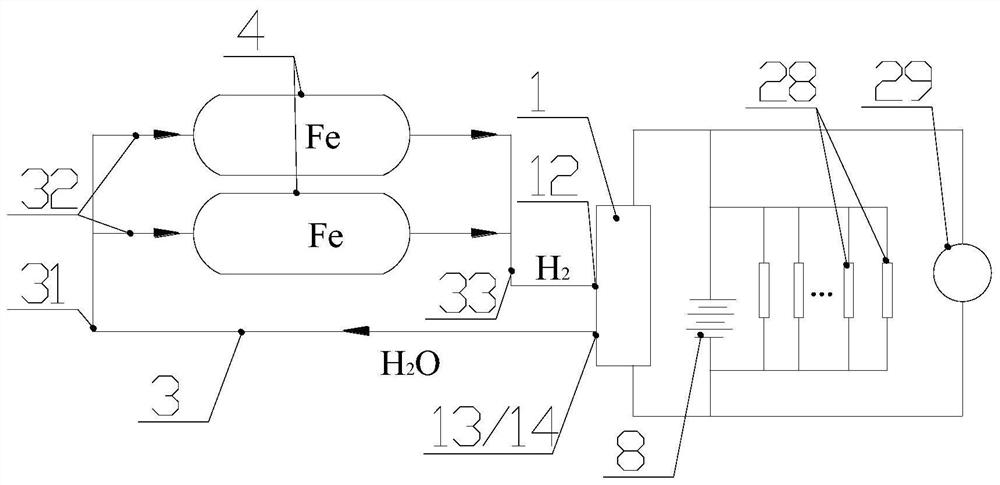

图1为本发明的结构示意图

图2为气瓶结构示意图

图3为铁粉再生装置结构示意图

图4为电堆为磷酸燃料电池电堆时供氢系统示意图

图5为电堆为质子交换膜燃料电池电堆时供氢系统示意图

图6为电堆为碱性燃料电池电堆时供氢系统示意图

其中:1-电堆(11-阴极进口12-阳极进口13-阴极出口14-阳极出口)2-分离器3-生氢管道(31-前端管道32-排气支管33-后端管道)4-第一钢瓶(41-壳体42-保温层43-第一密封端盖44-第二密封端盖45-进气管46-加热管47-出气管48-进气阀49-出气阀461-电源线)5-第一氢循环泵6-第一传感器7-残氢排出管道8-蓄电池9-混合排气管10-再生管道(101-前进气管道102-再生支路103-后排气管道)15-加热器16-第二循环泵17-第二钢瓶18-第三循环泵19-变压吸附分离器(191-混合进气口192-氢气出口193-水蒸气出口)20-空气进气管21-空气排出口22-水排出口23-二氧化碳去除装置24-空压机25-磷酸燃料电池电堆26-质子交换膜燃料电池电堆27-碱性燃料电池电堆28-车载电器29-驱动电机30-第二传感器。

具体实施方式

下面具体实施例对本发明作进一步的详细说明。

实施例1

如图1所示,本发明提供一种铁粉为燃料的车载燃料电池供氢系统,包括设有阴极进口11、阳极进口12、阴极出口13、阳极出口14的电堆1,还包括引入阴极出口13或阳极出口14所排出水的生氢管道3,所述生氢管道3上设有多个并联、储有铁粉和氢气的第一钢瓶4,所述生氢管道3在多个第一钢瓶4并联后连通至电堆1的阳极进口12。本发明中前后方为管道内沿介质流动方向的前后方。

本系统还包括与电堆1的正负极并联的蓄电池8、驱动电机29、多个车载电器28,电堆1为磷酸燃料电池电堆25或质子交换膜燃料电池电堆26或碱性燃料电池电堆27。本实施例中电堆1为磷酸燃料电池电堆25,阴极进口11、阳极进口12分别通入空气和氢气,阴极出口13排出未反应完全的空气以及水蒸气,阳极出口14排出未反应完全的氢气,本实施例系统具体结构如图4所示。

阴极出口13上设有混合排气管9与分离器2进口连通。分离器2上设有空气排出口21、水排出口22,生氢管道3包括与分离器2的水排出口22连通的前端管道31、前端管道31后端分成的多个生氢支管32,以及生氢支管32汇合后形成的后端管道33,各第一钢瓶4位于各生氢支管32上,各生氢支管32上在第一钢瓶4后方设有检测水分含量的第一传感器6。阳极出口14设有残氢排出管道7,残氢排出管道7与后端管道33合并通向阳极进口12,第一氢循环泵5位于后端管道33上残氢排出管道7合并处后方。

本实施例中,分离器2为现有的中空纤维膜分离器,将空气以及水蒸气分离,排出口22排出的为水蒸气。

如图2所示,第一钢瓶4包括形成圆柱形密封空腔的壳体41,壳体41由Cr-Mo钢或Ni-Cr-Mo-V钢制成,主体圆柱状,两端球形,壳体41表面设有保温层42,壳体41两端分别设有第一密封端盖43、第二密封端盖44,第一密封端盖43上设有进气管45,进气管45在壳体41内设有温度可调的加热管46,第二密封端盖44上设有出气管47。进气管45、出气管47上分别设有进气阀48、出气阀49,加热管46为缠绕在进气管45表面的螺旋线圈形,加热管46上设有穿过第一密封端盖43至壳体41外的电源线461。加热管46作用为控制水蒸气达到与铁粉的反应温度,充分发生生氢反应。

本实施例中,第一钢瓶4为两个(不限于两个),初态下储有氢气和铁粉,蓄电池8与第一传感器6、进气阀48、出气阀49、分离器2、加热管46、第一氢循环泵5连接供电。

如图3所示,本系统还包括位于车辆外部的铁粉再生装置,铁粉再生装置包括与氢气源连接的再生进气管道10以及在再生进气管道10上沿进气方向依次设置的加热器15、第二循环泵16以及多个并联、储有Fe

再生进气管道10包括与氢气源连接的前进气管道101、前进气管道101分成的多个再生支路102以及再生支路102汇合后形成的后排气管道103,各第二钢瓶13位于各再生支路102上,各再生支路102上在第二钢瓶13后方设有检测水分含量或温度的第二传感器30。

变压吸附分离器19设有混合进气口191、氢气出口192和水蒸气出口193,变压吸附分离器19通过混合进口191、氢气出口192与再生排气管道10连通。

本实施例中,钢瓶中存储的铁粉可为还原铁粉、羟基铁粉和电解铁粉,铁粉形态为模压的方式制成的片状或者加入少量Al(OH)

除内部储存物不同外,第二钢瓶17与第一钢瓶4结构完全相同,第二钢瓶17内为铁粉与水蒸气反应后得到的Fe

本发明的工作流程为:

工作时,车辆首先由蓄电池8启动前行,蓄电池8同时也开启动力系统内相应的泵、阀门、加热器等,车辆启动后,第一氢循环泵5开始工作,第一钢瓶4内初态下存储的H

把反应产生的空气、水蒸气混合物由阴极出口13通过混合排气管9通入分离器2进口,空气经空气排出口21排空,水蒸气经水排出口22进入前端管道31,再进入其中一个第一钢瓶4,经加热管46加热后与第一钢瓶4内的铁粉反应,又生成H

当电堆1功率达到额定值后,蓄电池8由主动力转化为辅助动力,维持电堆1基本上恒功率输出,并在临时停车时由电堆1补充电能。当第一钢瓶4内的铁粉接近完全用完,可在第一传感器6感知内部铁粉耗尽(判断原理为:当气体含水率≥设定值,判断铁粉耗尽,因为当水蒸气来不及处理,会导致通过的气体含水率增加),切换至另一第一钢瓶4,使动力系统不间断运行。此后,车辆还有一半的可用行程到达最方便的更换点更换新的第一钢瓶4。这样,两个第一钢瓶4交替使用。

在实施本发明的时候,必须考虑实时制氢的效率问题,如果通到钢瓶内的水不能与铁粉完全反应,或者反应的速度跟不上电堆产水的速度,就会导致电堆停机和系统失效。为此必须保证车载动力系统中水的分解反应与复合反应速度相等,重点是铁粉的氧化反应足够快。通常认为,该反应的速度由温度控制,但电堆供水的温度有限,因此必须采用有效的措施降低反应所需的温度,也就是降低反应所需的活化能。而提高铁粉的细度,也就是提高了铁粉的比表面积和表面能,就能达到降低反应温度的目的,尽管本发明的钢瓶中设置了电热管提供保障。由于铁粉的制造方法不同,其细度和比表面积就不同。因此,不同种类的铁粉最好与不同类型的燃料电池相匹配,才能达到预期的效果。

本实施例中电堆1为磷酸燃料电池电堆25,铁粉采用平均粒径优选50μm左右的还原铁粉,表面活性较低,所需的氧化温度较高。而磷酸燃料电池的工作温度在200℃左右,阴极输出同温度的水蒸汽,满足铁粉氧化的要求。

从以上工作过程可以看出,车辆在运行过程中动力系统内部只有很少量的H

使用过的第一钢瓶4(第二钢瓶13)需要加氢再生,如图3所示,将第二钢瓶17并联摆放,连接到再生进气管道10上,打开第二钢瓶17的进、出口阀门,氢气经加热器15加热到设定温度后由第二循环泵16输送到第二钢瓶17。在后排气管道103上收集反应产物H

在单个第二钢瓶17的出气口,均安装第二传感器30,当检测到出口气中不再含有水份时,或者检测到出口气温度不再降低时,先关第二钢瓶17的出气阀,再关进气阀,使钢瓶内含有一定量的游离H

需要说明的是,在实际的再生工艺中,一次处理的钢瓶数量不限于图中的6个,而且可以按批进入或离开铁粉再生装置,实现再生过程的连续进行,这样可以取得最大的效率。

在铁粉再生装置里,氢气源可以采用化石燃料制氢,也可以采用电解制氢。综合资源和成本方面的考虑,以煤、天然气制氢比较合适。

实施例2

如图5所示,除了电堆1为质子交换膜燃料电池电堆26、分离器2为现有的气液分离器外,本实施例系统所有结构均与实施例1中相同。

电堆1为质子交换膜燃料电池电堆时,阴极出口13排出未反应完全的空气以及液态水,因此分离器2采用现有的气液分离器将液态水分离即可。

电堆1为质子交换膜燃料电池电堆时,铁粉采用平均粒径优选0.05μm左右的羟基铁粉,表面活性很高,同时纯度也非常高,满足质子交换膜燃料电池的要求。

本实施例系统的工作流程为:

工作时,车辆首先由蓄电池8启动前行,蓄电池8同时也开启动力系统内相应的泵、阀门、加热器等,车辆启动后,第一氢循环泵5开始工作,把第一钢瓶4内初态下存储的H

阳极出口14输出未反应的H

本实施例中铁粉再生装置以及第一钢瓶4的再生过程均与实施例1相同。

实施例3

如图6所示,本实施例中电堆1为碱性燃料电池电堆27,阴极进口11、阳极进口12分别通入空气和氢气,阴极出口13排出未反应完全的空气,阳极出口14排出未反应完全的氢气以及水蒸气。本实施例生氢管道3、第一钢瓶4、第一传感器6、铁粉再生装置均与实施例1中相同。

生氢管道3进口连接于阳极出口14上,生氢管道3在多个第一钢瓶4并联后设置第一氢循环泵5通向阳极进口12,阴极进口11上设有空气进气管20,空气进气管20上沿进气方向设有二氧化碳去除装置23、空压机24。因为碱性燃料电池对输入空气中的CO

本实施例系统的工作流程为:

工作时,车辆首先由蓄电池8启动前行,蓄电池8同时也开启动力系统内相应的泵、阀门、加热器等,车辆启动后,第一氢循环泵5开始工作,把第一钢瓶4内初态下存储的H

该系统的优点是,碱性燃料电池尽管工作温度与质子交换膜燃料电池相当,但反应生成的水是以蒸汽方式排出,这样有利于其与铁粉的反应。同时,水蒸汽是在阳极生成,可以不与H

另外,碱性燃料电池本身还有很多优点:1、阳极和阴极可以分别用Ni和Ag做催化剂,没有必要用以贵金属Pt催化剂。没有必要用昂贵的质子交换膜,而是用普通的石棉膜做隔膜。可以采用Ni板或其它金属镀Ni板为双极板,不需要对金属板进行复杂的镀膜或改性处理。这样,电堆的成本可以大幅度下降。2、在碱性环境下,上述三种材料的耐久性和可靠性要优于质子交换膜燃料电池对应的催化剂、隔膜和双极板,因此理论上电堆有更长的使用寿命。3、由于在碱性条件下阴极和阳极的极化都要明显小于酸性条件,因此碱性燃料电池有更高的重量比功率和体积比功率。4、碱性燃料电池的转换效率比酸性电池高。一般来说,质子交换膜燃料电池的转换效率在50%左右,而碱性燃料电池的转换效率在60%左右。这就意味着,同样量的燃料,碱性燃料电池的工作时间要多20%左右。这对储能密度不高的储氢材料来说,意义非常大。5、在质子交换膜燃料电池中,保持在膜内的水在0℃以下会结冰,所以电堆不能在0℃以下直接冷启动。如果要在0℃以下启动,要么对电堆采取保温措施,避免电堆的温度降到0℃以下;要么冷启动时先用氢氧化合反应进行预热,如果预热不当,则会导致冷启动失败,可能会对电堆造成永久性损伤;而碱性燃料电池的隔膜内是40%左右的碱液,冰点低于-40℃,所以碱性燃料电池几乎可以在任何地方直接冷启动,而不需要任何附加装置,或带来任何负作用。6、燃料电池作为车载动力时,不可避免地要经常启、停,或者负荷不断地变化。对于质子交换膜燃料电池来说,这种工况对膜的机械损伤非常大。同时,在启停或负荷变化过程中,当电流变小或阴极极化减小的时候,阴极就会产生H

- 一种以铁粉为燃料的车载燃料电池供氢系统

- 车载储氢系统及其供氢控制方法、燃料电池车