基于玻璃微反射的自动化建筑施工方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及建筑施工领域,尤其是涉及一种基于玻璃微反射的自动化建筑施工方法。

背景技术

在市政工程中,公路上通常会存在下水道井盖或者其他井盖(例如电缆井盖),白天的时候,行人或者驾驶者可以注意到这些井盖,根据观察到的情况进行行车路径的调整,但是夜晚光线不足,行人或者驾驶人员很难注意到井盖,因此,多有不便。

另外,现有的玻璃微珠施工过程中,需要要让玻璃微珠部分露出于粘附层,部分嵌在粘附层内,这样的状态才可以实现良好的反光效果,但是现有的施工工艺很难保证玻璃微珠刚好处于合适的镶嵌位置,或者说,当玻璃微珠嵌入基体层后凝固,没有办法修补,因此,难以得到普及。

发明内容

本发明的目的在于提供一种基于玻璃微反射的自动化建筑施工方法,在于缓解驾驶者或者行人在夜间难以注意到井盖的问题,其二,本发明用于缓解当玻璃微珠嵌入基体层后凝固,没有办法修补的技术问题。

为了缓解上述技术问题,本发明提供的技术方案在于:

一种基于玻璃微反射的自动化建筑施工方法,包括如下步骤:

1)粘附层铺设:粘附层铺设机构中的粘附层出料头输出粘附层原料,粘附层出料头绕旋转主体环形运动,形成环形的粘附层;

2)微珠铺设:微珠铺设机构中的微珠出料头输出玻璃微珠,玻璃微珠出料头绕旋转主体环形运动,形成环形的玻璃微珠层;玻璃微珠撒在粘附层上后会嵌入粘附层,粘附层冷却之后,玻璃微珠被固定;

3)熔融机构修复:当玻璃微珠嵌入粘附层过深时,熔融机构的熔融头喷出火焰以加热粘附层,从而粘附层重新熔融,粘附层熔融后向四周流淌,从而露出于粘附层的玻璃微珠的高度增加;

4)旋转刮板启动:旋转刮板的第一轮廓线抵靠于下水道的内壁,第二轮廓线抵靠于下水道的上部边沿,在旋转过程中刮除多余的粘附层;其中:所述旋转刮板的端部设置有第一轮廓线和第二轮廓线;所述第一轮廓线和所述第二轮廓线之间形成直角缺口;在使用状态下,所述第一轮廓线抵靠于下水道的内壁,所述第二轮廓线抵靠于下水道的上部边沿。

更进一步地,包括如下步骤:

玻璃微珠经设置于旋转主体内部的微珠通道流向套设于旋转主体下部的微珠出料盘,然后由微珠出料盘流向微珠出料口;

粘附层原料经设置于旋转主体内部的粘附层通道流向套设于旋转主体下部的粘附层出料盘,然后由粘附层出料盘流向粘附层出料口。

更进一步地,包括如下步骤:

齿轮传动机构带动粘附层出料盘、微珠出料盘、熔融机构和旋转刮板旋转;其中:

所述旋转主体的底部设置有齿轮传动机构,所述齿轮传动机构包括中心齿轮、过渡齿轮和外齿圈;

所述中心齿轮的中心与旋转主体的中心重合;

所述外齿圈套设于所述中心齿轮的外部并且与所述中心齿轮的中心轴重叠,所述外齿圈与所述旋转主体固定连接。

所述过渡齿轮设置于所述中心齿轮和所述外齿圈之间,分别与所述中心齿轮和所述外齿圈啮合;

所述粘附层出料盘、所述微珠出料盘、所述熔融机构均与所述外齿圈固定连接,所述旋转刮板连接于中心齿轮。

更进一步地,包括如下步骤:

氧气经设置于旋转主体的氧气通道流向第一腔室,然后由第一腔室流向熔融头;乙炔经设置于旋转主体的乙炔通道流向第二腔室,然后由第二腔室流向熔融头;其中:

所述熔融机构包括熔融头和熔融盘,

所述熔融盘内部设置有相互间隔的第一腔室和第二腔室;所述熔融头连接于所述熔融盘的外部,设置氧气出气口和乙炔出气口;所述氧气出气口与所述第一腔室连通,所述乙炔出气口与所述第二腔室连通。

更进一步地,包括如下步骤:

微珠储存罐经第一管道向旋转主体的微珠通道输送微珠,其中:所述微珠储存罐的出料口与所述旋转主体内的微珠通道的入料口通过第一管道连通,所述第一管道上设置有第一阀门;

粘附层储存罐经第二管道向旋转主体的粘附层通道输送粘附层原料,其中,所述粘附层储存罐的出料口与所述旋转主体内的粘附层通道的入料口通过第二管道连通,所述第二管道上设置有第二阀门。

更进一步地,包括如下步骤:

设置于所述粘附层储存罐的下方的加热装置对粘附层储存罐进行加热。

更进一步地,包括如下步骤:

剪刀叉升降机构带动旋转主体升降。

技术效果分析:

1、本方案可以提醒驾驶者和行人前方路况:

对驾驶者而言,在黑夜行车过程中,当前车灯照到环形的玻璃微珠,玻璃微珠会在灯光的照射下反光,反光的玻璃微珠将会提醒驾驶者前方有下水道井盖,有效避免夜晚行车倾轧下水道井盖造成的颠簸问题。

对行人而言:环形的玻璃微珠铺设层会在夜晚的灯光或星光的照射下反射出微弱的光芒,该微弱的光芒会提醒行人注意前方的下水道井盖。

2、本方案实现了自动铺设,无需人工铺设,具体而言:

粘附层铺设机构中的粘附层出料头输出熔融态的有机胶层,环形运动从而实现环形浇筑;然后,微珠铺设机构中的微珠出料头输出玻璃微珠,微珠出料头环形运动从而实现环形浇筑,玻璃微珠嵌入熔融态的有机胶层,有机胶层逐步冷却后凝固,玻璃微珠被固定。

3、本方案能够实现修补,具体而言:

当玻璃微珠在粘附层中嵌入过深,也就是,露出的玻璃微珠过少时,需要重新熔融粘附层,让粘附层熔融后刮除部分。因此,本方案设置有熔融机构和旋转刮板,当出现上述问题时,熔融机构对凝固后的嵌有玻璃微珠的粘附层进行再加热,粘附层熔融后会向四周流淌,然后旋转刮板启动,刮除流淌出的部分粘附层,再静置后等待粘附层自然冷却,粘附层减薄之后,露出于粘附层的玻璃微珠数量增多,高度增加,如此,可以实现良好的反光效果,实现了修补。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

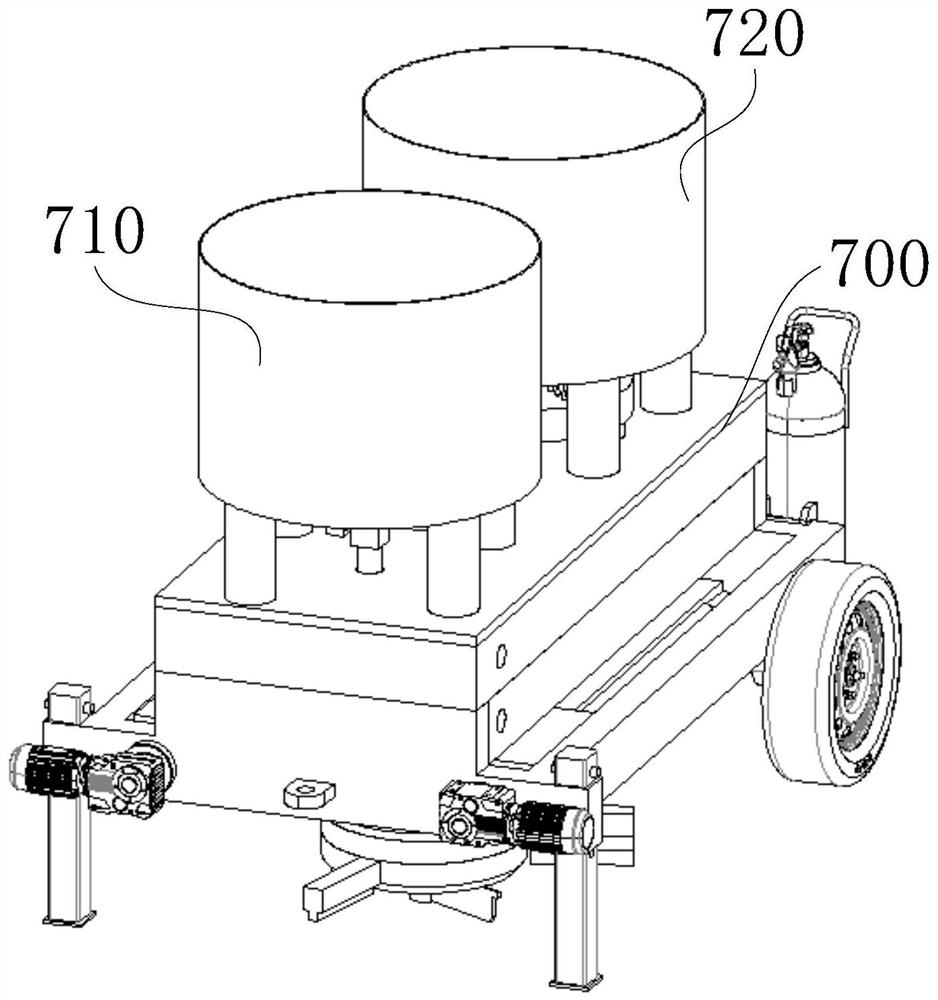

图1为本发明实施例提供的玻璃微珠铺设设备的整体结构示意图;

图2为本发明实施例提供的玻璃微珠铺设设备中的旋转主体、微珠铺设机构、粘附层铺设机构、齿轮传动机构、熔融机构和旋转刮板装备状态下的结构示意图;

图3为本发明实施例提供的玻璃微珠铺设设备的俯视图;

图4为图3中的A-A截面示意图;

图5为本发明实施例提供的玻璃微珠铺设设备的侧视图;

图6为图5中的B-B截面图;

图7为本发明实施例提供的玻璃微珠铺设设备中旋转主体下部的局部放大图;

图8为本发明实施例提供的玻璃微珠铺设设备的仰视图。

图标:100-微珠铺设机构;200-粘附层铺设机构;300-旋转主体;

400-齿轮传动机构;500-旋转刮板;600-熔融机构;700-移动小车;710-微珠储存罐;720-粘附层储存罐;001-第一管道;002-第二管道;730-加热装置;740-配重块;750-丝杠;

110-微珠出料头;120-微珠出料盘;

210-粘附层出料头;220-粘附层出料盘;

310-微珠通道;320-粘附层通道;

410-中心齿轮;420-过渡齿轮;430-外齿圈;

510-第一轮廓线;520-第二轮廓线;

610-熔融头;620-熔融盘;621-第一腔室;622-第二腔室;

630-氧气管道;640-乙炔管道。

具体实施方式

实施例一

本实施例提供了一种玻璃微珠铺设设备,请一并参见图1至图8;包括:

微珠铺设机构100、粘附层铺设机构200和旋转主体300;

旋转主体300的底面设置为圆形,且旋转主体300的底面配置为能够覆盖路面的下水道井盖;

微珠铺设机构100和粘附层铺设机构200连接于旋转主体300,能够围绕旋转主体300的轴线旋转;

微珠铺设机构100设置有微珠出料头110,微珠出料头110的下部设置有微珠出料口,微珠出料口的开口沿旋转主体300的径向方向开设;

粘附层铺设机构200设置有粘附层出料头210,粘附层出料头210设置有粘附层出料口,粘附层出料口的开口沿粘附层的径向方向开设。

本实施例提供的玻璃微珠铺设设备铺设玻璃微珠的方法如下:

首先,粘附层铺设机构200中的粘附层出料头210输出粘附层,粘附层出料头210绕旋转主体300环形运动,形成环形的粘附层;

然后,微珠铺设机构100中的微珠出料头110输出玻璃微珠,玻璃微珠出料头110绕旋转主体300环形运动,形成环形的玻璃微珠层;玻璃微珠撒在粘附层上后会嵌入粘附层,粘附层冷却之后,玻璃微珠被固定。

环形状态的玻璃微珠嵌入粘附层凝固之后,当光线照射到玻璃上,玻璃微珠会有反光,依次提醒驾驶者或者行人。

对驾驶者而言,在黑夜行车过程中,当前车灯照到环形的玻璃微珠,玻璃微珠会在灯光的照射下反光,反光的玻璃微珠将会提醒驾驶者前方有下水道井盖,有效避免夜晚行车倾轧下水道井盖造成的颠簸问题。

对行人而言:环形的玻璃微珠铺设层会在夜晚的灯光或星光的照射下反射出微弱的光芒,该微弱的光芒会提醒行人注意前方的下水道井盖。

有关玻璃微珠铺设机构100的形状和结构,请参见图2和图4,具体而言:

微珠铺设机构100还包括微珠出料盘120,微珠出料盘120套设于旋转主体300的下部、内部具有与微珠出料口导通的空腔;

旋转主体300内设置有微珠通道310,微珠通道310的一端与外部导通,另一端与微珠出料盘120的内部空腔导通。

有关粘附层铺设机构200的形状和结构,请参见图2和图4,具体而言:

粘附层铺设机构200还包括粘附层出料盘220,粘附层出料盘220套设于旋转主体300的下部、内部具有与粘附层出料口导通的空腔;

旋转主体300内设置有粘附层通道320,粘附层通道320的一端与外部导通,另一端与粘附层出料盘220的内腔导通。

关于粘附层铺设机构200和微珠铺设机构100的驱动方式,请参见图2和图8,具体而言:

旋转主体300的底部设置有齿轮传动机构400,齿轮传动机构400包括中心齿轮410、过渡齿轮420和外齿圈430;

中心齿轮410的中心与旋转主体300的中心重合;

外齿圈430套设于中心齿轮410的外部并且与中心齿轮410的中心轴重叠,外齿圈430与旋转主体300固定连接。

过渡齿轮420设置于中心齿轮410和外齿圈430之间,分别与中心齿轮410和外齿圈430啮合。

另外,本实施例中提供的玻璃微珠铺设设备还包括一移动小车700,旋转主体300安装于移动小车700,能够随移动小车700移动。移动小车700上方设置有微珠储存罐710和粘附层储存罐720。

微珠储存罐710的出料口与旋转主体300内的微珠通道310的入料口通过第一管道001连通,第一管道001上设置有第一阀门。具体而言,玻璃微珠经第一管道001后流向旋转主体300内的微珠通道310,然后由微珠通道310流入玻璃微珠出料盘120,然后由玻璃微珠出料盘120输出至玻璃微珠出料头110,由玻璃微珠出料盘120输出。

粘附层储存罐720的出料口与旋转主体300内的粘附层通道320的入料口通过第二管道002连通,第二管道002上设置有第二阀门。具体而言,粘附层经第二管道002后流向旋转主体300内的粘附层通道320,然后由粘附层通道320流入粘附层出料盘220,然后由粘附层出料盘220输出至粘附层出料头210,由粘附层出料头210输出。

另外,为了实现粘附层铺设机构200输出的粘附层处于熔融态,因此需要对粘附层储存罐720进行预先加热,因此,本实施例中,粘附层储存罐720的下方设置有加热装置730。加热装置730对粘附层储存罐720进行加热后,罐体内的粘附层熔融后经第二管道002后流向旋转主体300内的粘附层通道320,然后由粘附层通道320流入粘附层出料盘220,然后由粘附层出料盘220输出至粘附层出料头210,由粘附层出料头210输出。

实施例二

本实施例提供了一种玻璃微珠修复设备,该实施例与实施例一相比,区别在于,本实施例中的玻璃微珠修复设备还具有修复功能,请一并参见图1至图8,具体而言,包括:

旋转主体300、微珠铺设机构100、粘附层铺设机构200、旋转刮板500和熔融机构600;

旋转主体300的底面设置为圆形且配置为能够覆盖路面的下水道井盖;

微珠铺设机构100、粘附层铺设机构200、旋转刮板500和熔融机构600均连接于旋转主体300、能够围绕旋转主体300的中轴线旋转;

微珠铺设机构100设置有微珠出料头110,微珠出料头110的下部设置有微珠出料口,微珠出料口的开口沿旋转主体300的径向方向开设;

粘附层铺设机构200设置有粘附层出料头210,粘附层出料头210设置有粘附层出料口,粘附层出料口的开口沿粘附层的径向方向开设;

熔融机构600包括熔融头610,用于对铺设的粘附层进行再加热;

旋转刮板500用于刮除熔融态的粘附层。

本实施例提供的自动化玻璃微珠修复设备的使用方法介绍如下:

首先,粘附层铺设机构200中的粘附层出料头210输出粘附层,粘附层出料头210绕旋转主体300环形运动,形成环形的粘附层;

然后,微珠铺设机构100中的微珠出料头110输出玻璃微珠,玻璃微珠出料头110绕旋转主体300环形运动,形成环形的玻璃微珠层;玻璃微珠撒在粘附层上后会嵌入粘附层,粘附层冷却之后,玻璃微珠被固定。

然后,熔融机构600启动,熔融头610工作,对凝固态的粘附层进行加热处理,粘附层受热融化向四周流淌;

最后,旋转刮板500启动,刮除流淌出的部分粘附层,再静置后等待粘附层自然冷却,粘附层减薄之后,露出于粘附层的玻璃微珠数量增多,高度增加,如此,可以实现良好的反光效果,实现了修补。

有关玻璃微珠铺设机构100的形状和结构,具体而言:

微珠铺设机构100还包括微珠出料盘120,微珠出料盘120套设于旋转主体300的下部、内部具有与微珠出料口导通的空腔;

旋转主体300内设置有微珠通道310,微珠通道310的一端与外部导通,另一端与微珠出料盘120的内部空腔导通。

有关粘附层铺设机构200的形状和结构,具体而言:

粘附层铺设机构200还包括粘附层出料盘220,粘附层出料盘220套设于旋转主体300的下部、内部具有与粘附层出料口导通的空腔;

旋转主体300内设置有粘附层通道320,粘附层通道320的一端与外部导通,另一端与粘附层出料盘220的内腔导通。

有关熔融机构600的形状和结构,具体而言:

玻璃微珠铺设设备还包括熔融机构600,熔融机构600套设于旋转主体300的外部;请参见图6、图7和图8。

熔融机构600包括熔融头610和熔融盘620;

熔融盘620内部设置有相互间隔的第一腔室621和第二腔室622;

熔融头610连接于熔融盘620的外部,设置氧气出气口和乙炔出气口;氧气出气口与第一腔室621连通,乙炔出气口与第二腔室622连通。

在旋转主体内设置有氧气通道630和乙炔通道640,氧气通道630的一端与外界(氧气瓶)连通,另一端与第一腔室621连通。乙炔通道640的一端与外界(乙炔瓶)连通,另一端与第二腔室622连通。

氧气从氧气瓶经氧气通道630流入第一腔室621,然后由第一腔室621流向氧气出气口,由氧气出气口喷出。

乙炔气体从乙炔瓶经乙炔通道640流入第二腔室622,然后由第二腔室622流向乙炔出气口,由乙炔出气口喷出。

有关旋转刮板500的形状和结构,具体而言:

中心齿轮410处设置有旋转刮板500,旋转刮板500的端部设置有第一轮廓线510和第二轮廓线520;

第一轮廓线510和第二轮廓线520之间形成直角缺口;

在使用状态下,第一轮廓线510抵靠于下水道的内壁,第二轮廓线520抵靠于下水道的上部边沿;

旋转刮板500在旋转过程中刮除涂覆于下水道边沿的多余粘附层。

以下对微珠铺设机构100、粘附层铺设机构200、旋转刮板500和熔融机构600的驱动方式进行说明:

旋转主体300的底部设置有齿轮传动机构400,齿轮传动机构400包括中心齿轮410、过渡齿轮420和外齿圈430;

中心齿轮410的中心与旋转主体300的中心重合;

外齿圈430套设于中心齿轮410的外部并且与中心齿轮410的中心轴重叠,外齿圈430与旋转主体300固定连接。

过渡齿轮420设置于中心齿轮410和外齿圈430之间,分别与中心齿轮410和外齿圈430啮合。

过渡齿轮420设置于中心齿轮410和外齿圈430之间,分别与中心齿轮410和外齿圈430啮合;

另外,为了实现旋转主体300的升降,在移动小车700上设置剪刀叉升降机构,旋转主体300与剪刀叉升降机构连接,在剪刀叉升降机构的带动下升降。

另外,小车还设置有配重块740和丝杠750,丝杠750沿小车的长度方向设置,配重块740与丝杠750连接。

配重块能够调节移动小车的水平重心。

综上,本发明所能实现的技术效果在于:

实施例三

本实施例提供了一种基于玻璃微反射的自动化建筑施工方法,包括如下步骤:

1)粘附层铺设:粘附层铺设机构200中的粘附层出料头210输出粘附层原料,粘附层出料头210绕旋转主体300环形运动,形成环形的粘附层;

2)微珠铺设:微珠铺设机构100中的微珠出料头110输出玻璃微珠,玻璃微珠出料头110绕旋转主体300环形运动,形成环形的玻璃微珠层;玻璃微珠撒在粘附层上后会嵌入粘附层,粘附层冷却之后,玻璃微珠被固定;

3)熔融机构600修复:当玻璃微珠嵌入粘附层过深时,熔融机构600的熔融头610喷出火焰以加热粘附层,从而粘附层重新熔融,粘附层熔融后向四周流淌,从而露出于粘附层的玻璃微珠的高度增加;

4)旋转刮板500启动:旋转刮板500的第一轮廓线510抵靠于下水道的内壁,第二轮廓线520抵靠于下水道的上部边沿,在旋转过程中刮除多余的粘附层;其中:旋转刮板500的端部设置有第一轮廓线510和第二轮廓线520;第一轮廓线510和第二轮廓线520之间形成直角缺口;在使用状态下,第一轮廓线510抵靠于下水道的内壁,第二轮廓线520抵靠于下水道的上部边沿。

更进一步地,还包括如下步骤:

玻璃微珠经设置于旋转主体300内部的微珠通道310流向套设于旋转主体300下部的微珠出料盘120,然后由微珠出料盘120流向微珠出料口;

粘附层原料经设置于旋转主体300内部的粘附层通道320流向套设于旋转主体300下部的粘附层出料盘220,然后由粘附层出料盘220流向粘附层出料口。

更进一步地,还包括如下步骤:

齿轮传动机构400带动粘附层出料盘220、微珠出料盘120、熔融机构600和旋转刮板500旋转;其中:

旋转主体300的底部设置有齿轮传动机构400,齿轮传动机构400包括中心齿轮410、过渡齿轮420和外齿圈430;

中心齿轮410的中心与旋转主体300的中心重合;

外齿圈430套设于中心齿轮410的外部并且与中心齿轮410的中心轴重叠,外齿圈430与旋转主体300固定连接。

过渡齿轮420设置于中心齿轮410和外齿圈430之间,分别与中心齿轮410和外齿圈430啮合;

粘附层出料盘220、微珠出料盘120、熔融机构600均与外齿圈430固定连接,旋转刮板500连接于中心齿轮410。

更进一步地,还包括如下步骤:

氧气经设置于旋转主体300的氧气通道流向第一腔室621,然后由第一腔室621流向熔融头610;乙炔经设置于旋转主体300的乙炔通道流向第二腔室622,然后由第二腔室622流向熔融头610;其中:

熔融机构600包括熔融头610和熔融盘620,

熔融盘620内部设置有相互间隔的第一腔室621和第二腔室622;熔融头610连接于熔融盘620的外部,设置氧气出气口和乙炔出气口;氧气出气口与第一腔室621连通,乙炔出气口与第二腔室622连通。

更进一步地,还包括如下步骤:

微珠储存罐710710经第一管道001向旋转主体300的微珠通道310输送微珠,其中:微珠储存罐710710的出料口与旋转主体300内的微珠通道310的入料口通过第一管道001连通,第一管道001上设置有第一阀门;

粘附层储存罐720经第二管道002向旋转主体300的粘附层通道320输送粘附层原料,其中,粘附层储存罐720的出料口与旋转主体300内的粘附层通道320的入料口通过第二管道002连通,第二管道002上设置有第二阀门。

更进一步地,还包括如下步骤:

设置于粘附层储存罐720的下方的加热装置730对粘附层储存罐720进行加热。

更进一步地,还包括如下步骤:

剪刀叉升降机构带动旋转主体300升降。

技术效果分析:

1、本方案可以提醒驾驶者和行人前方路况:

对驾驶者而言,在黑夜行车过程中,当前车灯照到环形的玻璃微珠,玻璃微珠会在灯光的照射下反光,反光的玻璃微珠将会提醒驾驶者前方有下水道井盖,有效避免夜晚行车倾轧下水道井盖造成的颠簸问题。

对行人而言:环形的玻璃微珠铺设层会在夜晚的灯光或星光的照射下反射出微弱的光芒,该微弱的光芒会提醒行人注意前方的下水道井盖。

2、本方案实现了自动铺设,无需人工铺设,具体而言:

粘附层铺设机构中的粘附层出料头输出熔融态的有机胶层,环形运动从而实现环形浇筑;然后,微珠铺设机构中的微珠出料头输出玻璃微珠,微珠出料头环形运动从而实现环形浇筑,玻璃微珠嵌入熔融态的有机胶层,有机胶层逐步冷却后凝固,玻璃微珠被固定。

3、本方案能够实现修补,具体而言:

当玻璃微珠在粘附层中嵌入过深,也就是,露出的玻璃微珠过少时,需要重新熔融粘附层,让粘附层熔融后刮除部分。因此,本方案设置有熔融机构和旋转刮板,当出现上述问题时,熔融机构对凝固后的嵌有玻璃微珠的粘附层进行再加热,粘附层熔融后会向四周流淌,然后旋转刮板启动,刮除流淌出的部分粘附层,再静置后等待粘附层自然冷却,粘附层减薄之后,露出于粘附层的玻璃微珠数量增多,高度增加,如此,可以实现良好的反光效果,实现了修补。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 基于玻璃微反射的自动化建筑施工方法

- 基于楔形玻璃条的微阶梯反射镜的制作方法