一种电池配件自动入料组装生产线

文献发布时间:2023-06-19 10:10:17

【技术领域】

本发明属于自动化生产技术领域,特别是涉及一种电池配件自动入料组装生产线。

【背景技术】

锂电池包在新能源领域具有广泛的应用前景,其需求量也日益递增。锂电池包上的配件非常多,面对市场如此之大的需求,现有技术中的单站式制造方式已无法满足,因此,对于锂电池包的自动化组装变得尤为重要;而电池需要装配的配件较多,要实现其流水线式的自动组装,具有一定困难,目前还没有一种自动化生产线实现多种配件的自动供应、上料以及工装入盘。

因此,有必要提供一种新的电池配件自动入料组装生产线来解决上述技术问题。

【发明内容】

本发明的主要目的在于提供一种电池配件自动入料组装生产线,可实现多个配件的自动上料入工装,为后期电池包的流水线自动组装提供了前提基础。

本发明通过如下技术方案实现上述目的:一种电池配件自动入料组装生产线,其包括实现工装A供料的工装A输送线、平行设置在所述工装A输送线两侧的工装B供料输送线与配件组A供料输送线、通过所述工装B供料输送线输入的工装B、实现堆叠状料盘式供料的配件组B供料单元、将所述配件组B供料单元中的配件组B抓取至一定位检测平台上的第一搬运机器人、将配件组B从所述定位检测平台上取出安装到工装A或工装B上的第二搬运机器人、将配件组A从所述配件组A供料输送线上取出安装到工装A上的第三搬运机器人、将装载有配件的工装B从所述工装B供料输送线上取出扣合在工装A上的工装组装搬运单元。

进一步的,所述工装A输送线上在配件组安装工位处设置有对工装A进行精准定位的定位机构、阻挡所述工装A前进的前端阻挡装置以及对工装A侧向进行定位的侧向定位装置。

进一步的,所述前端阻挡装置包括第一气缸、受所述第一气缸驱动进行上下运动的第一支撑板、设置在所述第一支撑板上阻挡滚轮;

所述侧向定位装置成对设置且包括固定在所述工装A输送线支座上的第四气缸、受所述第四气缸驱动推动工装A一侧靠紧另一侧挡板的侧推板;

所述定位机构包括将所述工装A向上顶起的第二顶升定位装置、位于所述工装A两侧且对放入的配件组进行位置矫正的位置矫正装置、与工装A上的气嘴一一对接的若干通气对接装置、以及插入至所述工装A内的一个凹槽内为配件组的安装提供一限位阻挡面的辅助限位装置。

进一步的,所述第二顶升定位装置包括第五气缸、受所述第五气缸驱动进行上下运动的第二顶升支撑板、固定在所述第二顶升支撑板前端的前限位块、固定在所述第二顶升支撑板尾端的第六气缸、受所述第六气缸驱动与所述前限位块配合夹紧所述工装A前后端的后限位块、固定在所述第二顶升支撑板上的且插入工装A上的内设开口内为配件组的安装提供一限位面的内口限位块;

所述位置矫正装置成对设置且包括第六气缸、受所述第六气缸驱动进行前后运动的第二支撑板、固定在所述第二支撑板上的第七气缸、受所述第七气缸驱动进行上下运动的安装板、前后弹性可浮动的设置在所述安装板上校正板,所述校正板包括侧向压紧配件侧面的侧推面、压紧配件上表面的上压表面;

所述通气对接装置包括第八气缸、受所述第八气缸驱动进行前后运动的气嘴接头;

所述辅助限位装置包括第九气缸、受所述第九气缸驱动进行上下运动且穿过工装A的一个插槽为配件提供一个安装限位面的限位板。

进一步的,所述工装B供料输送线包括底层输送线与上层输送线、位于所述底层输送线末端且将所述工装B从所述底层输送线上提升输送至所述上层输送线上的提升输送装置、设置在所述提升输送装置上且打开所述工装B中盖板的开夹装置、位于所述上层输送线一侧待所述工装B中装入配件后将其盖板盖上的合盖装置。

进一步的,所述提升输送装置包括第十气缸、受所述第十气缸驱动进行上下运动的支撑框板、固定在所述支撑框板上的第一电机、受所述第一电机驱动进行左右输送的输送带;

所述开夹装置包括固定在所述支撑框板上的一对第十一气缸、受所述第十一气缸驱动插入工装B中的弹夹中使得盖板弹开的开夹插入板;

所述合盖装置包括第十二气缸、受所述第十二气缸驱动进行上下运动的第三支撑板、固定在所述第三支撑板上的一对压盖单元,所述第三支撑板上设置有一斜坡面,所述压盖单元包括固定在所述斜坡面上的第十三气缸、受所述第十三气缸驱动进行直线运动的压盖滚轮,所述压盖滚轮在运动路径上与所述上层输送线表面之间的高度差逐渐减小。

进一步的,所述配件组B供料单元包括呈上下层分布的料盘输入线与料盘回收线、将所述料盘输入线末端的堆叠状料盘托住并提升至设定高度进行供料的顶升供料装置、将所述顶升供料装置上的空料盘抓取堆叠在所述料盘回收线上的料盘移载装置。

进一步的,所述顶升供料装置包括第二电机、受所述第二电机驱动进行上下运动的支撑托板;

所述料盘移载装置包括第十八气缸、受所述第十八气缸驱动进行左右移动的第四支撑板、固定在所述第四支撑板上的第三电机、受所述第三电机驱动进行上下运动的第五支撑板、以及固定在所述第五支撑板上的若干吸盘。

进一步的,所述定位检测平台包括表面设置与若干限位凹槽的支座、插入至所述限位凹槽内对放入的配件进行定位的定位板、驱动所述定位板水平移动配合所述限位凹槽的内壁表面夹紧或松开配件的第十五气缸、与所述限位凹槽一一对应设置的扫码器。

进一步的,所述工装组装搬运单元包括第十六气缸、受所述第十六气缸驱动横跨所述工装A输送线与所述工装B供料输送线运动的第六支撑板、固定在所述第六支撑板上的第十七气缸、受所述第十七气缸驱动进行上下运动的第七支撑板、固定在所述第七支撑板上的若干吸盘。

与现有技术相比,本发明电池配件自动入料组装生产线的有益效果在于:实现了两种工装的自动上料入线,多种电池配件的自动供料、自动上料、以及自动装入对应的工装,还实现了两个工装的自动扣合,为电池的流水线式自动组装提供了前提条件,组装后的工装A与工装B扣合结构承载着多个配件从流水线上输出可直接进入流水线,为实现自动化组装提供了可能,大大提高了电池组装的效率。

【附图说明】

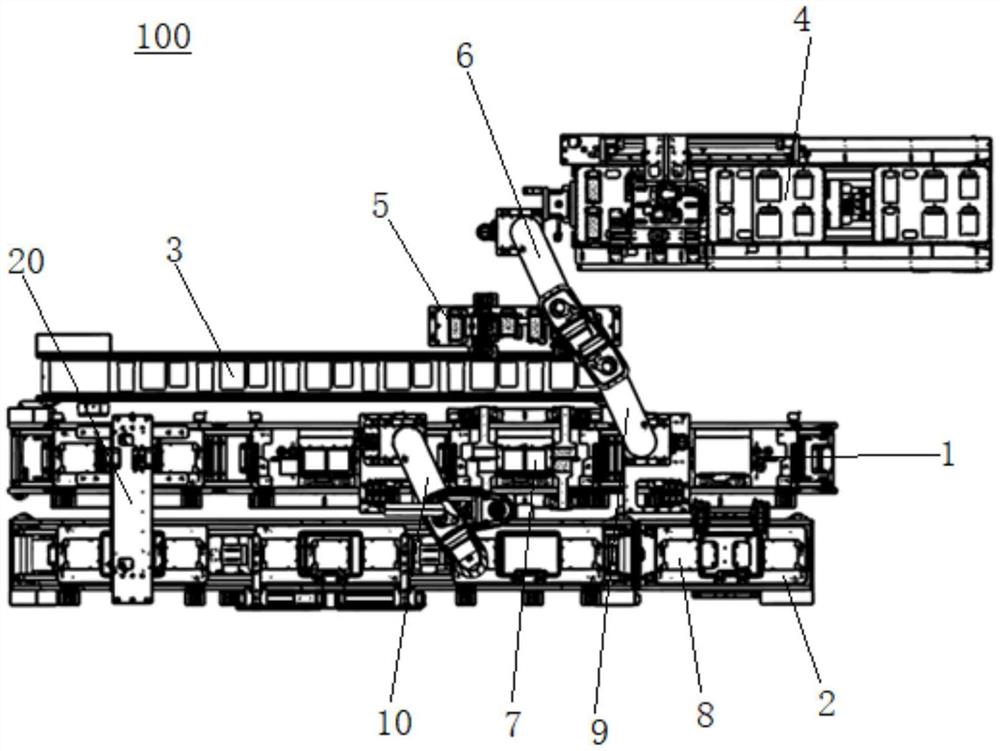

图1为本发明实施例的俯视结构示意图;

图2为本发明实施例中工装A输送线的结构示意图;

图3为本发明实施例中前端阻挡装置、第一顶升定位装置与侧向定位装置的结构示意图;

图4为本发明实施例中定位机构的结构示意图;

图5为本发明实施例中定位机构的部分结构示意图;

图6为本发明实施例中工装B供料输送线的结构示意图;

图7为本发明实施例中提升输送装置的结构示意图;

图8为本发明实施例中合盖装置的结构示意图;

图9为本发明实施例中配件组B供料单元的结构示意图;

图10为本发明实施例中顶升供料装置与料盘移载装置的结构示意图;

图11为本发明实施例中吸附模组的结构示意图;

图12为本发明实施例中定位检测平台的结构示意图;

图13为本发明实施例中工装A的结构示意图;

图14为本发明实施例中工装A的局部结构示意图;

图15为本发明实施例中工装B的结构示意图;

图16为本发明实施例中工装B的局部结构示意图;

图17为本发明实施例中工装B的仰视图结构示意图;

图18为本发明实施例中工装A与工装B的结构示意图;

图中数字表示:

100电池配件自动入料组装生产线;

1工装A输送线,11前端阻挡装置,111第一气缸,112第一支撑板,113阻挡滚轮,12第一顶升定位装置,121第二气缸,122第一顶升支撑板,123前端阻挡限位块,124尾端限位块,125第三气缸,13侧向定位装置,131第四气缸,132侧推板,14定位机构,141第二顶升定位装置,1411第五气缸,1412第二顶升支撑板,1413前限位块,1414第六气缸,1415后限位块,1416内口限位块,142位置矫正装置,1421第六气缸,1422第二支撑板,1423第七气缸,1424安装板,1425校正板,143通气对接装置,1431第八气缸,1432气嘴接头,144辅助限位装置,1441第九气缸,1442限位板;

2工装B供料输送线,21底层输送线,22上层输送线,23提升输送装置,231第十气缸,232支撑框板,233第一电机,234输送带,24开夹装置,241第十一气缸,242开夹插入板,25合盖装置,251第十二气缸,252第三支撑板,253压盖单元,2351第十三气缸,2352压盖滚轮;

3配件组A供料输送线;

4配件组B供料单元,41料盘输入线,42料盘回收线,43顶升供料装置,431第二电机,432支撑托板,44料盘移载装置,441第十八气缸,442第四支撑板,443第三电机,444第五支撑板,445吸盘,45限位挡料板;

5定位检测平台,51限位凹槽,52支座,53定位板,54第十五气缸,55扫码器;

6第一搬运机器人,61吸附模组,611第十四气缸,612吸盘安装板,613吸盘;

7工装A,71第一中空开口,72装配位,73吸盘,74气嘴接头,75限位凹槽,76定位针,77避让槽,78定位柱,79磁铁块,710锁扣组件,711滑块座,712滑动杆,713卡钩,714弹簧,715限位杆;

8工装B,81第二中空开口,82收纳凹槽,83盖板,84弹簧,85磁铁,86压盖块,87插口,88卡片,89橡胶垫片;

9第二搬运机器人;10第三搬运机器人;

20工装组装搬运单元,201第十六气缸,202第六支撑板,203第十七气缸,204第七支撑板,205吸盘。

【具体实施方式】

实施例一:

请参照图1-图18,本实施例为一种电池配件自动入料组装生产线100,其包括实现工装A7供料的工装A输送线1、平行设置在工装A输送线1两侧的工装B供料输送线2与配件组A供料输送线3、通过工装B供料输送线2输入的工装B8、实现堆叠状料盘式供料的配件组B供料单元4、将配件组B供料单元4中的配件组B抓取至一定位检测平台5上的第一搬运机器人6、将配件组B从定位检测平台5上取出安装到工装A7或工装B8上的第二搬运机器人9、将配件组A从配件组A供料输送线3上取出安装到工装A7上的第三搬运机器人10、将装载有配件的工装B8从工装B供料输送线2上取出扣合在工装A7上的工装组装搬运单元20。

工装A输送线1上在设定的工位处设置有阻挡工装A7前进的前端阻挡装置11、将工装A7顶升脱离输送线表面的第一顶升定位装置12、以及对工装A7侧向进行定位的侧向定位装置13。

在配件组安装工位处,设置有对工装A7进行精准定位的定位机构14、前端阻挡装置11以及侧向定位装置13。通过前端阻挡装置11、第一顶升定位装置12和侧向定位装置13对工装A7进行初步定位并保持位置稳定;通过定位机构14可对工装A7进行精准定位。

前端阻挡装置11包括第一气缸111、受第一气缸111驱动进行上下运动的第一支撑板112、设置在第一支撑板112上阻挡滚轮113。第一顶升定位装置12包括位于输送线下方的第二气缸121、受第二气缸121驱动进行上下运动的第一顶升支撑板122、设置在第一顶升支撑板122前端的前端阻挡限位块123、位于第一顶升支撑板122尾端且将工装A7向前推动靠紧前端阻挡限位块123的尾端限位块124、固定在第一顶升支撑板122上且驱动尾端限位块124水平左右移动的第三气缸125。侧向定位装置13成对设置且包括固定在工装A输送线1支座上的第四气缸131、受第四气缸131驱动推动工装A7一侧靠紧另一侧挡板的侧推板132。

本实施例中,第一顶升定位装置12中设置有两个第二气缸121与两个第一顶升支撑板122,分别支撑顶升工装A7的前端与后端,前端阻挡限位块123设置在位于前端的第一顶升支撑板122前端位置;有前端阻挡限位块123,尾端限位块124与第三气缸125位于后端的第一顶升支撑板122尾端位置。在其他实施例中,第一顶升定位装置12中的第一顶升支撑板122也可设置成一个整体,通过一个第二气缸121驱动实现升降。

定位机构14包括将工装A7向上顶起的第二顶升定位装置141、位于工装A7两侧且对放入的配件组进行位置矫正的位置矫正装置142、与工装A7上的气嘴一一对接的若干通气对接装置143、以及插入至工装A7内的一个凹槽内为配件组的安装提供一限位阻挡面的辅助限位装置144。

第二顶升定位装置141包括第五气缸1411、受第五气缸1411驱动进行上下运动的第二顶升支撑板1412、固定在第二顶升支撑板1412前端的前限位块1413、固定在第二顶升支撑板1412尾端的第六气缸1414、受第六气缸1414驱动与前限位块1413配合夹紧工装A7前后端的后限位块1415、固定在第二顶升支撑板1412上的且插入工装A7上的内设开口内为配件组的安装提供一限位面的内口限位块1416。

位置矫正装置142成对设置且包括第六气缸1421、受第六气缸1421驱动进行前后运动的第二支撑板1422、固定在第二支撑板1422上的第七气缸1423、受第七气缸1423驱动进行上下运动的安装板1424、前后弹性可浮动的设置在安装板1424上校正板1425,校正板1425包括侧向压紧配件侧面的侧推面(图中未标示)、压紧配件上表面的上压表面(图中未标示)。位置矫正装置142的数量根据配件装配的数量以及安装位置灵活设计。

通气对接装置143包括第八气缸1431、受第八气缸1431驱动进行前后运动的气嘴接头1432。通过第八气缸1431驱动气嘴接头1432前后移动,实现气嘴接头1432与工装A7上的气嘴的对接或分离,从而使得工装A7上设置的吸风孔产生负压吸附固定住配件。

辅助限位装置144包括第九气缸1441、受第九气缸1441驱动进行上下运动且穿过工装A7的一个插槽为配件提供一个安装限位面的限位板1442。

由于本产品锂电池包需要装配的配件有多个,本实施例中实现的是多个配件的装配且其中有四个配件分为两组相互装配在一起,为了保障其中一个配件放入后不影响另一个配件的放入,因此,先通过限位板1442的插入,将两个配件的装配位置独立分开,以免造成干涉;当两个配件都放入后,限位板1442向下退出,然后通过位置矫正装置142中的校正板1425分别从两个配件的相对外侧边推动配件,使得两个配件靠拢完成装配。且由于本实施例中根据电池组装需求,工装A7的中部为一个中空开口结构,而配件前后一端的安装位置正好是贴着中空开口边缘安装的,因此,为了保障配件安装位置的准确性,通过内口限位块1416穿过中空开口为配件端部的安装提供一个限位面,保障配件安装位置的准确性。

工装B供料输送线2包括底层输送线21与上层输送线22、位于底层输送线21末端且将工装B8从底层输送线21上提升输送至上层输送线22上的提升输送装置23、设置在提升输送装置23上且打开工装B8中盖板的开夹装置24、位于上层输送线22一侧待工装B8中装入配件后将其盖板盖上的合盖装置25。

提升输送装置23包括第十气缸231、受第十气缸231驱动进行上下运动的支撑框板232、固定在支撑框板232上的第一电机233、受第一电机233驱动进行左右输送的输送带234,输送带234可与底层输送线21、上层输送线22对接输送。开夹装置24包括固定在支撑框板232上的一对第十一气缸241、受第十一气缸241驱动插入工装B8中的弹夹中使得盖板弹开的开夹插入板242。

合盖装置25包括第十二气缸251、受第十二气缸251驱动进行上下运动的第三支撑板252、固定在第三支撑板252上的一对压盖单元253,第三支撑板252上设置有一斜坡面,压盖单元253包括固定在所述斜坡面上的第十三气缸2531、受第十三气缸2531驱动进行直线运动的压盖滚轮2532,压盖滚轮2532在运动路径上与上层输送线22表面之间的高度差逐渐减小,将盖板盖合。

工装B8从底层输送线21的左端由人工放入,然后输送至右端,并进入提升输送装置23中,然后提升至与上层输送线22对接的高度位置,在此过程中,通过开夹插入板242将工装B8中的盖板打开,使得收纳配件的凹槽外露;再通过提升输送装置23输出至上层输送线22上;经过设定的工站时,第二搬运机器人9将对应的配件放入工装B8中的凹槽内,然后经过合盖装置25停住,第三支撑板252下降至设定高度,压盖滚轮2532沿输送方向走一遍,将盖板压合,完成工装B8的上料以及配件的装入。

配件组B供料单元4包括呈上下层分布的料盘输入线41与料盘回收线42、将料盘输入线41末端的堆叠状料盘托住并提升至设定高度进行供料的顶升供料装置43、将顶升供料装置43上的空料盘抓取堆叠在料盘回收线42上的料盘移载装置44。

顶升供料装置43包括第二电机431、受第二电机431驱动进行上下运动的支撑托板432。支撑托板432通过上下运动可穿过料盘输入线41将料盘输入线41上的堆叠状料盘向上托起,脱离料盘输入线41表面。

料盘移载装置44包括第十八气缸441、受第十八气缸441驱动进行左右移动的第四支撑板442、固定在第四支撑板442上的第三电机443、受第三电机443驱动进行上下运动的第五支撑板444、以及固定在第五支撑板444上的若干吸盘445。

料盘输入线41与料盘回收线42的两侧均设置有限位挡料板45。

堆叠状的料盘装载配件组B从料盘输入线41一端输入,然后运动至末端,支撑托板432将其托住并向上顶升,使得最上层的料盘位于设定的高度位置,进行供料,第一搬运机器人6将料盘中的配件组B取走,然后空的料盘被料盘移载装置44吸取移动到料盘回收线42上,下一个空的料盘会被码垛在上一个空料盘上,直达达到设定的高度后,被料盘回收线42输出。

第一搬运机器人6的活动末端设置有若干组吸附模组61,吸附模组61包括第十四气缸611、受第十四气缸611驱动进行上下运动的吸盘安装板612、安装在吸盘安装板612上的若干吸盘613。本实施例中,第一搬运机器人6上设置有6组吸附模组61,与料盘中的配件组B中的配件数量一致,因此,第一搬运机器人6可以一次性的将一个料盘中的所有配件取走。

定位检测平台5包括表面设置与若干限位凹槽51的支座52、插入至限位凹槽51内对放入的配件进行定位的定位板53、驱动定位板53水平移动配合限位凹槽51的内壁表面夹紧或松开配件的第十五气缸54、与限位凹槽51一一对应设置的扫码器55。扫码器55位于限位凹槽51的下方,限位凹槽51上设置有露出配件表面标签信息供扫码器55扫描识别的避让口(图中未标示)。通过扫码器55对配件标签进行扫描识别,确保装配的配件型号准确无误,保障装配质量。

第二搬运机器人9上设置有三组吸附模组61,一次性吸取三个配件装配到工装A7或者工装B8上。第三搬运机器人10也设置有三组吸附模组61,一次性抓取三个配件装配到工装A7中。搬运机器人上的吸附模组数量可根据装配配件的数量灵活设计。搬运机器人主要从定位检测平台5和配件组A供料输送线3上抓取配件然后装配到工装A7和工装B8中,对于配件的抓取与装配的分配可灵活设计,本实施例不作限定。

工装A7的中部设置有一第一中空开口71,靠近第一中空开口71的两侧设置有若干承载配件的装配位72,每个装配位72底部设置有吸盘73,工装A7的一侧设置有与吸盘73连通的气嘴接头74,通过朝气嘴接头74内产生负压可将装配在装配位72上的配件固定住,方便后续的配件焊接组装或点胶等操作。

第一中空开口71的一侧设置有一对限位凹槽75,两个限位凹槽75之间设置有一对定位针76。相邻两个装配位72之间设置有供限位板1442插入的避让槽77。

工装A7的两端表面还设置有与工装B8配合定位的定位柱78、与工装B8扣合贴紧的若干磁铁块79、与工装B8扣合锁紧在一起的锁扣组件710。锁扣组件710包括滑块座711、可滑动的设置在滑块座711内的滑动杆712、设置在滑动杆712上的一对卡钩713、一端抵持着一固定限位面且另一端抵持着滑动杆712的弹簧714、横设在滑块座711内限定滑动杆712滑动范围的限位杆715。

工装B8的中部设置有与第一中空开口71对应的第二中空开口81,位于第二中空开口81的相对两侧设置有一收纳凹槽82,收纳凹槽82的上方设置有一盖板83,盖板83的一端铰接在收纳凹槽82的上周一侧且通过一弹簧84向外抵持,另一端通过内嵌于表面的磁铁85与收纳凹槽82的上周表面相贴盖合。位于第二中空开口81的另一侧边设置有一遮挡住工装A7上配件表面的压盖块86。工装B8的前后端均设置有一插口87,插口87内设置有一与卡钩713配合实现卡扣连接的卡片88,当工装B8盖在工装A7上时,卡钩713插入插口87内,至卡片88上表面,并扣住卡片88,实现在上下方向上的扣合。

工装B8的下表面对应于工装A7上的配件位置设置有若干橡胶垫片89,一方面对工装A7上的配件进行位置固定,另一方面防止压坏或压伤配件表面。

工装组装搬运单元20包括第十六气缸201、受第十六气缸201驱动横跨工装A输送线1与工装B供料输送线2运动的第六支撑板202、固定在第六支撑板202上的第十七气缸203、受第十七气缸203驱动进行上下运动的第七支撑板204、固定在第七支撑板204上的若干吸盘205。

本实施例一种电池配件自动入料组装生产线100的工作流程为:

1)工装A上料:工装A7从工装A输送线1上输入;

2)配件组A上料:配件组A从配件组A供料输送线3上输入至设定位置;

3)配件组B上料:配件组B放置在料盘中,堆叠状的料盘从料盘输入线41上输入,进入顶升供料装置43上,然后通过第一搬运机器人6搬运至定位检测平台5上,进行检测扫描确保型号无误;

4)工装B供料:工装B8从底层输送线21上输入,然后进入提升输送装置23上,并通过开夹装置24将工装B8上的盖板83打开,使得收纳凹槽82露出,然后从提升输送装置23上输出至上层输送线22上;

5)工装B上配件安装:第二搬运机器人9从定位检测平台5上抓取配件组B中的指定数量配件安装在工装B8上的收纳凹槽82中,工装B8继续在上层输送线22上移动,当经过合盖装置25时,通过压盖滚轮2532将盖板83盖上,然后移动至与工装A装配位置;

6)工装A上配件安装:工装A移动至设定工位后,通过前端阻挡装置11、侧向定位装置13以及定位机构14对工装A进行精准定位,然后通过第三搬运机器人10从配件组A供料输送线2上将配件组A或从定位检测平台5上将配件组B中的配件抓取安装到工装A7中;

7)工装A与工装B扣合:工装A7与工装B8移动至扣合位置后停住并定位,通过工装组装搬运单元20将工装B8搬运到工装A7上并压合;从而实现多种配件的自动上料、组装入工装等操作,为后续的锂电池包的整体装配提供了工装与配件物料基础。

本实施例一种电池配件自动入料组装生产线100实现了两种工装的自动上料入线,多种电池配件的自动供料、自动上料、以及自动装入对应的工装,还实现了两个工装的自动扣合,为电池的流水线式自动组装提供了前提条件,组装后的工装A与工装B扣合结构承载着多个配件从流水线上输出可直接进入流水线,为实现自动化组装提供了可能,大大提高了电池组装的效率。

以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种电池配件自动入料组装生产线

- 一种电池配件自动入料组装生产线