一种用于纤维素水解的Cu-Zn-Al类水滑石/高岭土复合催化剂的制备方法及应用

文献发布时间:2023-06-19 10:43:23

技术领域

本发明涉及纤维素水解技术领域,尤其涉及一种用于纤维素水解的Cu-Zn-Al类水滑石/高岭土复合催化剂的制备方法及应用。

背景技术

随着社会经济的不断发展进步,煤、石油、天然气等化石资源面临枯竭,环境破坏严重,然而,世界各国对能源的需求依然不断增长。目前,除了倡导节能减排之外全世界都在致力于开发和利用可再生能源以减少化石能源的利用,保护生态环境系统,推进人类社会的可持续发展。目前,可再生能源主要包含生物质、地热能、太阳能、风能、海洋能源等。

在各种可再生能源中,由于核能、大型水电具有潜在的生态环境风险,风能和地热等区域性资源制约,大力发展遭到限制和质疑,而生物质能由于其自然界含量丰富、具有良好的可再生性能等特点被人们认可。生物质可以转化成常规的固态、液态和气态燃料,煤、石油、天然气等能源实质上也是由生物质能转变而来的。因此,有效且高效的开发生物质成为人类关注的问题。

纤维素作为自然界中最丰富的可再生资源,是一种绿色清洁的可再生能源,是地球上最广泛的生物质资源,纤维素化学结构稳定,要想利用纤维素则必须使纤维素水解。纤维素水解可转化为葡萄糖等还原性糖、乙醇、乳酸、谷氨酸、葡糖二酸、5-羟甲基糠醛、乙酰丙酸等小分子产物。糖类又可以高效地转化为其它的平台化合物,因此,如何高效地利用纤维素使其水解为更有价值的化学品成为目前科研工作者关注的热点问题。

目前,用于纤维素水解的较常见的催化剂主要为酶催化剂、液体酸催化剂、固体酸催化剂和杂多酸催化剂等。利用酶催化一般可实现纤维素高转化率及高选择性地水解成糖,但受限于酶催化剂来源和热稳定性等,其获取困难且水解所需的反应时间较长,转化速度偏慢。此外,酶的成本高、稳定性差、容易失活、回收困难,极大地限制了其在化学工业中的应用。液体酸催化剂主要包括无机酸(盐酸、硫酸、磷酸等)和有机酸(草酸、芳基磺酸、甲酸等)。一般,液体酸催化剂用于纤维素水解中具有较高的转化率,但由于液体酸催化剂的酸性过强,容易造成糖产物的继续催化而发生副反应,导致水解选择性降低。此外,液体酸催化剂浓度较高会对设备造成较严重的损坏,并且所用的酸回收困难,对环境污染严重,这些缺点限制了液体酸催化剂的广泛使用。杂多酸是由杂原子和多原子按一定结构通过氧原子配位形成的一种强酸性催化剂,杂多酸具有较强的催化能力,在提升水解转化率、选择性及速度方面均具有优势,但是由于杂多酸易溶于水、回收相对困难而限制了其应用。固体酸催化剂相对于液体酸催化剂具有更突出的优点,固体酸更容易与产物分离,可以循环再利用,对反应器的损害较小。此外,使用固体酸催化剂可以减少对环境的污染。所以,采用廉价高效的催化剂使纤维素水解对高效利用纤维素有重大的意义。

研究发现,高岭土对纤维素水解制还原糖具有较好的催化活性。众所周知,高岭土是一种低成本、自然界含量丰富的天然粘土,层状硅酸盐矿物,由SiO

发明内容

为了解决上述技术问题,本发明提供了一种用于纤维素水解的Cu-Zn-Al类水滑石/高岭土复合催化剂的制备方法及应用,本发明催化剂对纤维素水解制备还原糖有较好的催化活性,纤维素转化率以及还原糖收率都较高;同时该催化剂为固体催化剂,易分离回收、无毒无污染,不会对设备造成腐蚀。

本发明的具体技术方案为:

第一方面,本发明提供了一种用于纤维素水解的Cu-Zn-Al类水滑石/高岭土复合催化剂的制备方法,包括以下步骤:

1)将CuSO

2)向步骤1)所得混合盐溶液中加入高岭土,搅拌均匀,再超声分散均匀;

3)将步骤2)所得混合溶液转移至反应釜中进行水热处理;

4)将步骤3)所得产物水洗至中性,干燥,研磨成粉末,即得到Cu-Zn-Al类水滑石/高岭土复合催化剂。

本发明团队在先前的研究中发现,高岭土用于纤维素水解具有较高的催化活性主要是由于高岭土表面的羟基作用促进纤维素的水解。因此,在此基础上引入更多的羟基基团有望获得更高的还原糖收率。在本发明中,以高岭土为载体,通过水热法在高岭土结构中引入富含羟基基团的类水滑石化合物,所得复合催化剂相较于单一的高岭土或金属盐催化剂,在纤维素水解制取还原糖的反应中具有更好的催化活性,尤其是体现在纤维素转化率以及还原糖收率都较高。

本发明的复合催化剂较单一的高岭土、水滑石或者将高岭土和水滑石物理混合后所得复合催化剂而言,催化活性更高。具体地,我们通过实验结果发现,类水滑石化合物修饰的高岭土并没有改变高岭土的结构,同时类水滑石化合物均匀生长在高岭土周围。而单一的水滑石片层容易大量堆积、金属离子用量大。而将水滑石和高岭土物理混合复配也无法解决上述技术问题。

作为优选,步骤1)中,CuSO

本发明将上述三种元素的比例控制在上述范围的原因是:水滑石类化合物属于阴离子粘土中的一员,它的结构类似于水镁石。板层上的一部分Cu

作为优选,步骤2)中,所述混合盐溶液中混合盐和高岭土的质量比为0.4-0.9∶1-2。

作为优选,步骤2)中,超声分散时间为0.5-2h。

作为优选,步骤2)中,所述高岭土的粒度为过200目筛。

作为优选,步骤3)中,水热处理的反应温度为80-120℃,反应时间为8-16h。

作为优选,步骤4)中,干燥温度为70-90℃,干燥时间为8-24h。

第二方面,本发明提供了一种纤维素水解制备还原糖的方法,包括以下步骤:取纤维素、催化剂和水置于反应釜中,封闭后,加热进行水解反应,反应结束后,将反应液离心分离,经后处理后得到目标产物。

作为优选,所述纤维素与催化剂的质量比为(50-1)∶1。

作为优选,水解反应温度为180-220℃,时间为2-4h。

与现有技术对比,本发明的有益效果是:

(1)催化活性较高:本发明:催化剂对纤维素水解制备还原糖有较好的催化活性,纤维素的转化率以及还原糖收率都较高。

(2)对环境友好、腐蚀性低:本发明催化剂以高岭土为载体,无毒、对环境无污染,且不会对设备造成腐蚀和损坏。

(3)来源广泛,成本低:本发明催化剂以天然高岭土为催化剂载体,自然界中含量较多、来源广泛、成本低。

(4)反应工艺简单:本发明纤维素水解制备还原糖的工艺比较简单,水作为反应溶剂,成本低且对环境友好。

附图说明

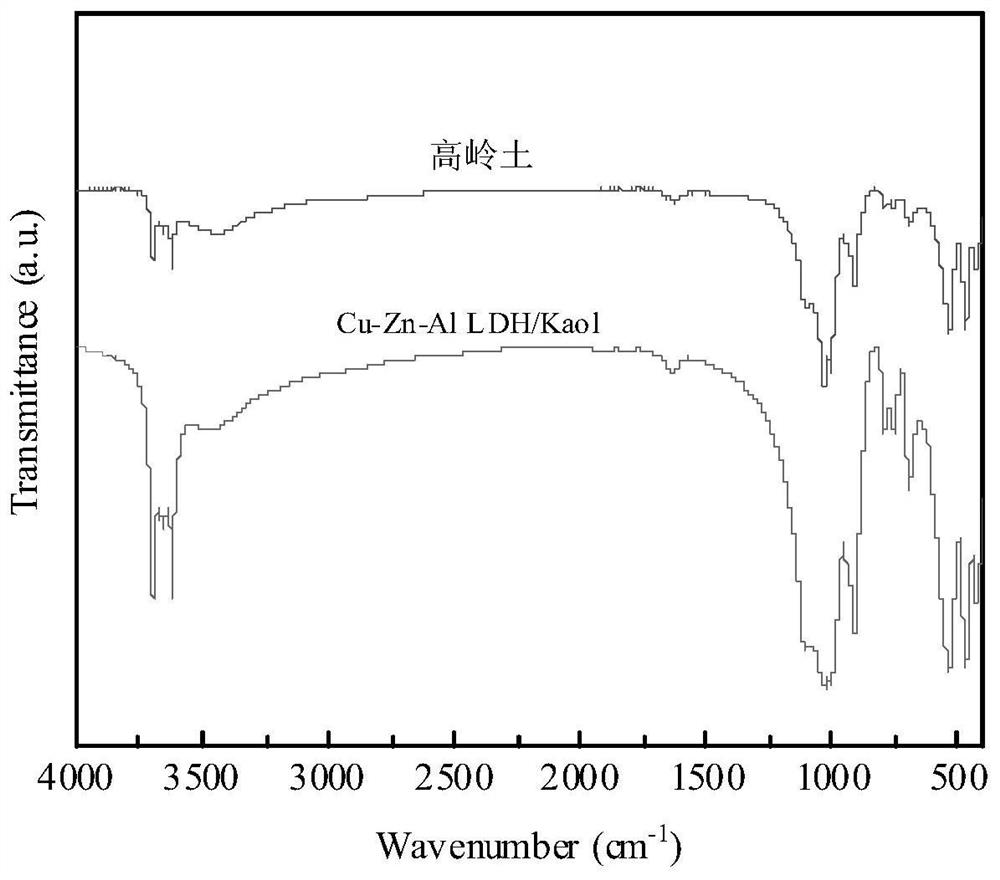

图1为天然高岭土与实施例2所得催化剂(Cu-Zn-Al LDH/Kaol)的FTIR图谱;

图2为天然高岭土与实施例2所得催化剂(Cu-Zn-Al LDH/Kaol)的SEM图。

具体实施方式

下面结合实施例对本发明作进一步的描述。

总实施例

一种用于纤维素水解的Cu-Zn-Al类水滑石/高岭土复合催化剂的制备方法,包括以下步骤:

1)将CuSO

2)向步骤1)所得混合盐溶液中加入过200目筛的高岭土,混合盐溶液中混合盐和高岭土的质量比为0.4-0.9∶1-2。搅拌均匀,再超声分散0.5-2h使溶液均匀;

3)将步骤2)所得混合溶液转移至反应釜中,加热至80-120℃水热处理8-16h;

4)将步骤3)所得产物水洗至中性,80℃下干燥8-24h,研磨成粉末,即得到Cu-Zn-Al类水滑石/高岭土复合催化剂。

一种纤维素水解制备还原糖的方法,包括以下步骤:取纤维素、催化剂和水置于反应釜中,纤维素与催化剂的质量比为(50-1):1。封闭后,加热至180-220℃进行水解反应2-4h,反应结束后,将反应液离心分离,经后处理后得到目标产物。

实施例1

Cu-Zn-Al LDH/Kaol催化剂的制备:称取2.0g天然高岭土(200目),0.10g CuSO

称取纤维素0.5g,Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为63%,TRS收率为43.3%。

实施例2

Cu-Zn-Al LDH/Kaol催化剂的制备:称取2.0g天然高岭土(200目),0.10g CuSO

图1为天然高岭土与实施例2所得催化剂(Cu-Zn-Al LDH/Kaol)的FTIR图谱。与天然高岭土的FTIR图谱相比,Cu-Zn-Al LDH/Kaol的吸收峰强度更加明显。从谱图中可以观察到,792cm

图2为天然高岭土与实施例2所得催化剂(Cu-Zn-Al LDH/Kaol)的SEM图。通过对比可以发现:天然高岭土(a)具有明显的层状结构,并且层状结构比较规整,而Cu-Zn-AlLDH/Kaol(b)的片状结构虽然保存下来,但是片层结构变得无序,并且催化剂表面出现较多的颗粒堆积在高岭土的片层结构上,这可能是由于类水滑石分布在高岭土的片层上,导致高岭土的片层结构变得无序。

称取纤维素0.5g,Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为79%,TRS收率为63.5%。

实施例3

Cu-Zn-Al LDH/Kaol催化剂的制备:称取2.0g天然高岭土(200目),0.10g CuSO

称取纤维素0.5g,Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为70%,TRS收率为59.2%。

实施例4

Cu-Zn-Al LDH/Kaol催化剂的制备:称取2.0g天然高岭土(200目),0.10g CuSO

称取纤维素0.5g,Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为71%,TRS收率为57.4%。

实施例5

Cu-Zn-Al LDH/Kaol催化剂的制备:称取2.0g天然高岭土(200目),0.10g CuSO

称取纤维素0.5g,Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为67%,TRS收率为54.2%。

实施例6

称取纤维素0.5g,实施例2中Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至180℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为75%,TRS收率为56.9%。

实施例7

称取纤维素0.5g,实施例2中Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至190℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为75%,TRS收率为61.9%。

实施例8

称取纤维素0.5g,实施例2中Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至210℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为68%,TRS收率为53.7%。

实施例9

称取纤维素0.5g,实施例2中Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至220℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为71%,TRS收率为50.8%。

实施例10

称取纤维素0.5g,实施例2中Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持2h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为73%,TRS收率为53.2%。

实施例11

称取纤维素0.5g,实施例2中Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持2.5h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为69%,TRS收率为49.2%。

实施例12

称取纤维素0.5g,实施例2中Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3.5h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为68%,TRS收率为47.3%。

实施例13

称取纤维素0.5g,实施例2中Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持4h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为69%,TRS收率为50.4%。

实施例14

称取纤维素0.5g,实施例2中Cu-Zn-Al LDH/Kaol催化剂0.01g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为66%,TRS收率为49.4%。

实施例15

称取纤维素0.5g,实施例2中Cu-Zn-Al LDH/Kaol催化剂0.05g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为64%,TRS收率为50.8%。

实施例16

称取纤维素0.5g,实施例2中Cu-Zn-Al LDH/Kaol催化剂0.2g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为63%,TRS收率为56.9%。

实施例17

称取纤维素0.5g,实施例2中Cu-Zn-Al LDH/Kaol催化剂0.5g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为77%,TRS收率为50.4%。

实施例18

称取纤维素0.5g,实施例2中Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水4mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为70%,TRS收率为53.4%。

实施例19

称取纤维素0.5g,实施例2中Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水5mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为70%,TRS收率为62.6%。

实施例20

称取纤维素0.5g,实施例2中Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水7mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为71%,TRS收率为52.7%。

实施例21

称取纤维素0.5g,实施例2中Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水8mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为67%,TRS收率为49.2%。

对比例1(与实施例2相比,区别仅在于采用等量的纯高岭土作为催化剂):

称取纤维素0.5g,Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为57%,TRS收率为38.5%。

对比例2(与实施例2相比,区别仅在于采用等量的纯水滑石作为催化剂):

称取纤维素0.5g,LDH催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为55%,TRS收率为36.6%。

对比例3(与实施例2相比,区别仅在于采用等量的高岭土+纯水滑石物理混合作为催化剂):

称取纤维素0.5g,LDH+Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为54%,TRS收率为41.3%。

对比例4(与实施例2相比,区别仅在于催化剂中Cu、Zn和Al的元素中Cu的比例更高):

Cu-Zn-Al LDH/Kaol催化剂的制备:称取2.0g天然高岭土(200目),0.25g CuSO

称取纤维素0.5g,Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为58%,TRS收率为40.2%。

对比例5(与实施例2相比,区别仅在于催化剂中Cu、Zn和Al的元素中Cu的比例更低):

Cu-Zn-Al LDH/Kaol催化剂的制备:称取2.0g天然高岭土(200目),0.05g CuSO

称取纤维素0.5g,Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为60%,TRS收率为39.2%。

对比例6(与实施例2相比,区别仅在于催化剂中Cu、Zn和Al的元素中Zn的比例更高):

Cu-Zn-Al LDH/Kaol催化剂的制备:称取2.0g天然高岭土(200目),0.10g CuSO

称取纤维素0.5g,Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为60%,TRS收率为42.3%。

对比例7(与实施例2相比,区别仅在于催化剂中Cu、Zn和Al的元素中Zn的比例更低):

Cu-Zn-Al LDH/Kaol催化剂的制备:称取2.0g天然高岭土(200目),0.10g CuSO

称取纤维素0.5g,Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为67%,TRS收率为35.0%。

对比例8(与实施例2相比,区别仅在于催化剂中Cu、Zn和Al的元素中Al的比例更高):

Cu-Zn-Al LDH/Kaol催化剂的制备:称取2.0g天然高岭土(200目),0.10g CuSO

称取纤维素0.5g,Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为61%,TRS收率为42.6%。

对比例9(与实施例2相比,区别仅在于催化剂中Cu、Zn和Al的元素中Al的比例更低):

Cu-Zn-Al LDH/Kaol催化剂的制备:称取2.0g天然高岭土(200目),0.10g CuSO

称取纤维素0.5g,Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为50%,TRS收率为44.6%。

对比例10(与实施例2相比,区别仅在于催化剂中混合盐与高岭土的比例更高):Cu-Zn-Al LDH/Kaol催化剂的制备:称取3.0g天然高岭土(200目),0.10g CuSO

称取纤维素0.5g,Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为53%,TRS收率为45.3%。

对比例11(与实施例2相比,区别仅在于催化剂中混合盐与高岭土的比例更低):Cu-Zn-Al LDH/Kaol催化剂的制备:称取0.5g天然高岭土(200目),0.10g CuSO

称取纤维素0.5g,Cu-Zn-Al LDH/Kaol催化剂0.1g,蒸馏水6mL,分别置于高压反应釜中,封闭后,放入加热至200℃的烘箱中,保持3h,反应结束后使反应釜自然冷却至室温,离心分离反应上清液,测得纤维素的转化率为56%,TRS收率为46.5%。

测试数据

表1:各实施例和对比例的纤维素转化率及还原糖收率测试结果

通过将上表中的数据进行对比可以发现,实施例的数据普遍要优于对比例。其中,对比例1与实施例2相比,区别仅在于采用等量的纯高岭土作为催化剂,对比例2与实施例2相比,区别仅在于采用等量的纯水滑石作为催化剂,对比例3与实施例2相比,区别仅在于采用等量的高岭土+纯水滑石物理混合作为催化剂,对比例4与实施例2相比,区别仅在于催化剂中Cu、Zn和Al的元素中Cu的比例更高,对比例5与实施例2相比,区别仅在于催化剂中Cu、Zn和Al的元素中Cu的比例更低,对比例6与实施例2相比,区别仅在于催化剂中Cu、Zn和Al的元素中Zn的比例更高,对比例7与实施例2相比,区别仅在于催化剂中Cu、Zn和Al的元素中Zn的比例更低,对比例8与实施例2相比,区别仅在于催化剂中Cu、Zn和Al的元素中Al的比例更高,对比例9与实施例2相比,区别仅在于催化剂中Cu、Zn和Al的元素中Al的比例更低,对比例10与实施例2相比,区别仅在于催化剂中混合盐与高岭土的比例更高,对比例11与实施例2相比,区别仅在于催化剂中混合盐与高岭土的比例更低。而无论是上述对比例中对于催化剂种类还是催化剂中元素比例的变化,都会导致催化性能显著的降低,因此实施例2相较于各对比例的数据均有显著的提升,LDH或高岭土单独使用,效果并不明显,所以只有将LDH与高岭土化学复合才能取得显著的催化效果,并且各元素比例也需要严格控制。

本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

- 一种用于纤维素水解的Cu-Zn-Al类水滑石/高岭土复合催化剂的制备方法及应用

- 一种用于纤维素一步法水解加氢制备山梨醇的双功能催化剂及其制备方法和应用