捆带收集装置及方法

文献发布时间:2023-06-19 10:46:31

技术领域

本发明属于冶金设备技术领域,具体涉及一种捆带收集装置及方法。

背景技术

随着中国智能制造技术的兴起,国内越来越多的企业为了消除人工作业风险、提高劳动生产效率、减轻劳动强度,纷纷将现有的钢卷人工拆捆带方式改造升级为机器人自动拆捆带方式。因为通常钢卷外直径约1000mm至2000mm,因此捆带长度约3000mm至6280mm。

拆除之后的捆带较长,搬运移动捆带时所需的人工成本高,生产安全性和效率低。

为了便于收集利用,一般需要设置专用的捆带收集装置处理捆带。现有先卷取再折弯回收的捆带收集装置,结构复杂,收集时间长,且收集后的捆带无法再利用。

发明内容

针对现有捆带收集装置存在的结构复杂,收集时间长,且收集后的捆带无法再利用的问题,本发明提出一种结构简单,成本低,收集时间短且收集后的捆带可再利用的捆带收集装置,及一种捆带收集方法。

本发明的技术方案是:

一种捆带收集装置,包括包括驱动机构、升降机构、导向护板和辊压机构,辊压机构包括一个下辊和设在升降机构上的二个上辊,二个上辊分别与下辊平行,位于下辊上方,且与下辊的距离相等;升降机构用于使上辊相对于下辊向上运动到达第一位置或向下运动到达第二位置,上辊位于第一位置时,上辊的最低点高于下辊的最高点,上辊位于第二位置时,上辊的最低点低于下辊的最高点;上辊和下辊分别与驱动机构连接,驱动机构用于驱动上辊和下辊分别按设定的方向自转,捆带的上下面受迫夹在上辊与下辊之间以被带动向前运动并被弯卷;导向护板为弧形结构,背向下辊设在下辊下方,用于使被带动向前运动并被弯卷的捆带被限位并弯卷成卷。

优选地,还包括控制单元和检测装置,检测装置用于检测捆带头部的位置;控制单元分别与检测装置和驱动机构连接,控制单元用于在检测装置检测到捆带头部时控制驱动机构改变上辊和下辊的自转方向。

优选地,定义导向护板沿进料方向靠前的部位为导向护板的前部;检测装置设在导向护板前部的上方,采用接近开关来实现。

优选地,所述驱动机构包括变频电机和传动组件,变频电机通过传动组件驱动上辊和下辊自转。

优选地,所述升降机构包括气缸和上辊支架,上辊固定在上辊支架上,气缸用于驱动上辊支架上下运动。

优选地,所述导向护板的数量为二个,定义沿进料方向靠前的导向护板为前护板,另一导向护板为后护板,前护板的顶端高于后护板的顶端。

一种捆带收集方法,应用于如前所述的捆带收集装置,定义导向护板沿进料方向的前方为导向护板的前方;所述捆带收集方法包括以下步骤:

上辊位于第一位置时,将捆带穿设在上辊与下辊之间;

通过升降机构使上辊从第一位置下降到第二位置;

通过驱动机构驱动上辊和下辊分别按设定的反转方向自转,使捆带沿退料方向运动;

通过检测装置检测捆带头部的位置,检测到捆带的头部位于导向护板前方时,控制驱动机构暂停;

通过驱动机构驱动上辊和下辊分别按设定的正转方向自转,使捆带沿进料方向运动,在辊压机构的压迫下和导向护板的限位下被弯卷成卷,检测装置检测到捆带尾部通过所述导向护板前方后,捆带收集完成。

采用上述方案后,本发明与现有技术相比具有以下优点:

利用本发明提供的捆带收集装置,可以将捆带自动弯卷成卷,作为小五金等工艺产品的原材料。

利用本发明提供的捆带收集方法,送料时使捆带头部位于导向护板前方即可,无须使捆带头部对准特定位置,送料方便,成本低。

附图说明

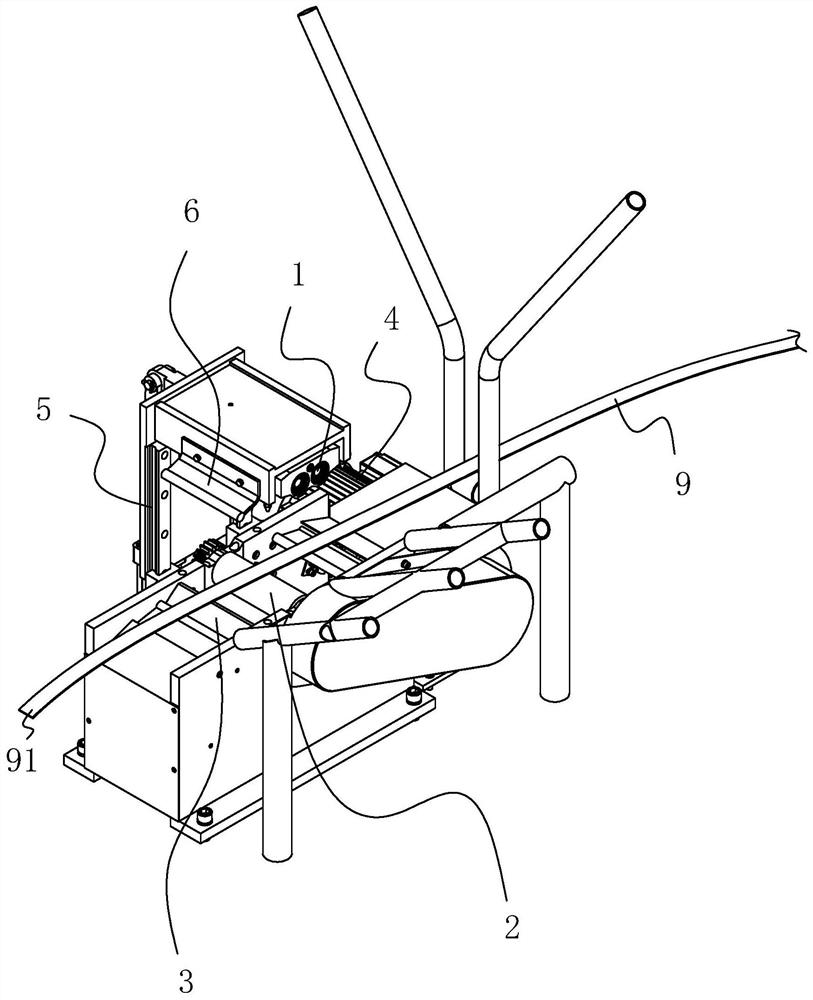

图1是本发明实施例一的结构图;

图2是本发明实施例一核心部件的结构图;

图3是本发明实施例一上辊和下辊的反转方向的示意图;

图4是本发明实施例一上辊和下辊的正转方向的示意图;

图5是本发明实施例一捆带部分收集完成时的结构图;

图6是本发明实施例一捆带部分收集完成时另一视角的结构图。

具体实施方式

下面结合附图及具体实施例对本发明作进一步详细说明。

实施例一:

如图1至图6所示,一种捆带收集装置,包括驱动机构4、升降机构5、导向护板3和辊压机构,辊压机构包括一个下辊2和设置在升降机构5上的二个上辊1,二个上辊1分别与下辊2平行,位于下辊2上方,且与下辊2的距离相等。

升降机构5用于使上辊1相对于下辊2向上运动到达第一位置或向下运动到达第二位置。如图1所示,上辊1位于第一位置时,上辊1的最低点高于下辊2的最高点,如图2至6所示,上辊1位于第二位置时,上辊1的最低点低于下辊2的最高点。

上辊1和下辊2分别与驱动机构4连接,驱动机构4用于驱动上辊1和下辊2分别按设定的方向(图3所示的反转方向或图4所示的正转方向)自转,捆带9的上下面受迫夹在上辊1与下辊2之间以被带动向前运动并被弯卷;导向护板3为弧形结构,背向下辊2设在下辊2下方,用于使被带动向前运动并被弯卷的捆带9被限位并弯卷成卷。

进一步地,上述捆带收集装置还包括控制单元(图未示)和检测装置6,检测装置6可以但不限于设在如图1所示的位置,用于检测捆带9的头部91;控制单元分别与检测装置6和驱动机构4连接,控制单元用于在检测装置6检测到捆带9的头部91时控制驱动机构4改变上辊1和下辊2的自转方向。如果不设检测装置6,则进料时需要使捆带9的头部91位于图2所示位置。

进一步地,定义导向护板3沿进料方向靠前的部位为导向护板3的前部;检测装置6设在导向护板3前部的上方,采用接近开关来实现。当然,检测装置6也可以采用其它现有的装置来实现,能检测出捆带9的头部91的位置即可。

进一步地,驱动机构4包括变频电机和传动组件,变频电机通过传动组件驱动上辊1和下辊2自转,整体结构简单。在其它实施例中,驱动机构4也可以采用其它现有的装置来实现,能驱动上辊1和下辊2按设定方向自转即可。

进一步地,升降机构5包括气缸(图未示)和上辊支架51,上辊1固定在上辊支架51上,气缸用于驱动上辊支架51上下运动。二个上辊1随上辊支架51同步运动,相比于分别驱动二个上辊1的方式,结构更简单,更稳定。当然,也可以采用液压缸而不采用气缸,能够驱动上辊支架51上下运动即可。

进一步地,导向护板3的数量为二个,定义沿进料方向靠前的导向护板3为前护板31,另一导向护板3为后护板32,前护板31的顶端高于后护板32的顶端。前护板31的顶端位置较高,可以防止捆带9的头部91从其上方穿出;后护板32的顶端位置相对较低,可以防止捆带9的头部91从其下方穿出,且防止捆带9干涉上辊1和下辊2的动作。在其它实施例中,导向护板3的结构也可以与本实施例不同,例如,可以将前护板31的下端和后护板32的下端连接。

工作过程:

无检测装置6的情况:上辊1位于第一位置时,送料机器人(图未示)将捆带9送入上辊1与下辊2之间,且使捆带9的头部91位于图2所示位置;升降装置5控制上辊支架51下降,使上辊1到达第二位置;驱动装置4驱动上辊1和下辊2按图4所示方向自转,弯卷捆带9,同时带动捆带9向前运动;捆带9的头部91被导向护板3限位,一段时间后,捆带9弯卷成卷。

有检测装置6的情况:上辊1位于第一位置时,送料机器人将捆带9送入上辊1与下辊2之间,且使捆带9的头部91位于导向护板3前方(例如图1所示位置);升降装置5控制上辊支架51下降,使上辊1到达第二位置;驱动装置4驱动上辊1和下辊2按图3所示方向自转,带动捆带9后退,而检测装置6持续检测捆带9的头部91是否到达图2所示位置;捆带9的头部91到达图2所示位置时,驱动装置4驱动上辊1和下辊2按图4所示方向自转,弯卷捆带9,同时带动捆带9向前运动;捆带9的头部91被导向护板3限位,一段时间后,捆带9弯卷成卷。

在本实施例中,捆带9被弯卷成直径为约230mm左右的钢卷,可作为小五金等工艺产品的原材料。

实施例二:

本实施例提供一种捆带收集方法,应用于设有检测装置6的上述捆带收集装置,定义导向护板3沿进料方向的前方为导向护板3的前方,所述捆带收集方法包括以下步骤:

上辊1位于第一位置时,将捆带9穿设在上辊1与下辊2之间;

通过升降机构5使上辊1从第一位置下降到第二位置;

通过检测装置6检测捆带9的头部91的位置;

检测到捆带9的头部91位于导向护板3前方时,通过驱动机构4驱动上辊1和下辊2分别按设定的反转方向自转,使捆带9沿退料方向运动;

检测到捆带9的头部91不再位于导向护板3前方时,控制驱动机构4暂停;

通过驱动机构4驱动上辊1和下辊2分别按设定的正转方向自转,使捆带9沿进料方向运动,在辊压机构的压迫下和导向护板3的限位下被弯卷成卷,检测装置6检测到捆带9的尾部通过所述导向护板3前方后,捆带9收集完成。

利用上述捆带收集方法,送料时使捆带9的头部91位于导向护板3前方即可,捆带收集装置自动将捆带9退至图2所示位置,送料方便,效率高。

以上所述仅为本发明的较佳实施例,并非对本发明的限制。应当指出,本领域的技术人员在阅读完本说明书后,凡在本发明的精神和原则之内所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 捆带收集装置及方法

- 钢卷废捆带收集装置