自动滚压生产复合材料装置

文献发布时间:2023-06-19 10:49:34

技术领域

本发明涉及汽车板材加工设备技术领域,具体涉及一种自动滚压生产复合材料装置。

背景技术

随着汽车行业的蓬勃发展,对复合板材的需求越来越大,例如,麻毡板、玻璃纤维板、碳纤维板、复合材料板等,复合板材生产主要是使用热压机对复合材料进行热压加温达到熔合材料的熔点,然后再周转至冷却机进行冷却成型,此传统的生产方法进行冷压的时候,需要整个生产线进行停顿保压才能使产品成形,这种工艺方法连续性差,大大的降低了企业的生产效率,提高了企业的生产成本;此外,传统的生产设备将毯料与薄膜统一先复合后一起进行加热,由于毯料和薄膜的加热温度和加热时间都存在差距,故导致此种方法生产的产品质量较低,产生较多残次品,难以达到企业生产高品质产品的生产要求。

发明内容

针对背景技术中存在的问题,本发明旨在提供一种在生产过程中无需停顿即可满足产品生产的自动滚压生产复合材料装置,其整体布局合理,连续性好,大大提高了生产效率,且其先将毯料进行加热,再对复合后的材料进行加热,进一步提高了产品的质量,降低了企业的生产成本。

本发明提供的技术方案为:一种自动滚压生产复合材料装置,包括依次设置的毯料放卷装置、初加热烘箱、薄膜放卷装置、末加热烘箱、冷轧辊压成型装置、接触式冷却压机和特氟龙带牵引装置,毯料放卷装置的出口端与初加热烘箱入口处连接,初加热烘箱的出口端与薄膜放卷装置入口处连接,薄膜放卷装置的出口端与末加热烘箱入口处连接,末加热烘箱的出口端与冷轧辊压成型装置入口处连接,冷轧辊压成型装置的出口端与接触式冷却压机入口处连接,接触式冷却压机的出口端与特氟龙带牵引装置入口处连接。

对上述方案的进一步的优化个改进:所述毯料放卷装置包括毯料支架、高机架和矮支架,所述毯料支架位于高机架内,所述矮支架固定在高机架上,且位于靠近毯料支架的一侧,所述毯料支架为双工位,毯料通过卷轴架设在毯料支架上,所述毯料支架上还设有纠偏机构,所述高机架靠近毯料支架的一边旋转安装有主动辊,所述主动辊通过其两端的电机驱动,所述主动辊上方旋转安装有压辊,所述压辊两侧固定有压辊调节气缸,所述矮支架上旋转安装有调节辊和托辊,所述调节辊位于主动辊的右下方,所述托辊位于调节辊的右上方;所述高机架的上部还滑动安装有电动葫芦,所述电动葫芦由前后行走电机驱动。

对上述方案的进一步的优化个改进:所述薄膜放卷装置包括支撑平台,所述支撑平台上部固定安装有上部薄膜放卷装置、上部料卷放卷装置,所述支撑平台的下面设有下部薄膜放卷装置,所述下部薄膜放卷装置包括放卷支架,所述放卷支架内设有移动座,所述移动座通过地轨与地面滑动连接,所述移动座上架设有气涨轴,所述气涨轴的一端固定有磁粉离合器和卡盘,所述磁粉离合器和卡盘分别位于移动座的外侧和内侧,以使气涨轴与移动座旋转连接,所述放卷支架上旋转固定有压辊、弯曲辊及托辊,所述压辊位于气涨轴的上方,所述弯曲辊位于压辊的上方,所述托辊位于压辊的右侧,所述压辊的两侧通过连接臂与气缸固定连接;所述移动座为并排设置的两组,且移动座上均设有纠偏驱动机构,所述纠偏驱动机构位于气涨轴的下面。

对上述方案的进一步的优化个改进:所述冷轧辊压成型装置包括机架、旋转安装在机架内的两组传动辊组和驱动电机,两组传动辊组并排旋转安装在机架内,每组传动辊组包括一个上冷轧辊和一个下冷轧辊,所述上冷轧辊位于下冷轧辊的上面,下冷轧辊为主动辊,上冷轧辊与下冷轧辊通过齿轮组啮合传动,齿轮组旋转安装在机架的一侧侧壁上;驱动电机固定在机架的下面,其位于齿轮组相对的一侧,驱动电机通过传动链轮驱动其中一个下冷轧辊,两个下冷轧辊之间通过传动皮带传动。

对上述方案的进一步的优化个改进:两组传动辊组分为一次辊压传动辊组和二次辊压传动辊组,所述一次辊压传动辊组中的上冷轧辊上设有螺杆式行程可调气缸,所述行程可调气缸用于上下调节上冷轧辊,使一次辊压传动辊组的上、下冷轧辊之间保持所需的间隙;二次辊压传动辊组的上冷轧辊上设有行程调整气缸,此气缸通过减速电机调节行程,用以控制二次辊压传动辊组的上、下冷轧辊之间的间隙;二次辊压传动辊组的上冷轧辊下端两侧均设计有由伺服减速电机驱动的升降机机构,所述升降机机构为二次辊压传动辊组的上冷轧辊的下限位,以将上、下冷轧辊之间的间隙维持在设定好的数值内。二次辊压传动辊组的行程调整气缸通过减速电机调节行程,调节行程精确,稳定,能够更加精确的控制上下冷轧辊之间的间隙,升降机机构作为二次辊压传动辊组上冷轧辊的下限位,能够非常有效的将上、下冷轧辊之间的间隙维持在设定好的数值内,做出精确厚度的产品。

对上述方案的进一步的优化个改进:所述特氟龙带牵引装置包括传动机架、旋转安装在传动机架内的输送辊组和主动辊驱动电机,所述输送辊组分为上输送辊组和下输送辊组,所述包括上输送辊组上特氟龙带传动辊、上特氟龙带涨紧辊、上特氟龙带托辊,所述上特氟龙带涨紧辊的涨紧是通过油缸驱动的,上特氟龙带传动辊通过气缸驱动来调节高度,所述下输送辊组包括下特氟龙带主动辊、下特氟龙带涨紧辊和下特氟龙带托辊;所述薄膜放卷装置上还旋转上特氟龙带纠偏辊和下特氟龙带纠偏辊,上特氟龙带纠偏辊位于下特氟龙带纠偏辊的上部,特氟龙带为两组,分为上特氟龙带和下特氟龙带,上特氟龙带通过上输送辊组和上特氟龙带纠偏辊,环绕在末加热烘箱、冷轧辊压成型装置、接触式冷却压机上端,下特氟龙带通过下输送辊组和下特氟龙带纠偏辊,环绕在末加热烘箱、冷轧辊压成型装置、接触式冷却压机下端,下特氟龙带主动辊为主驱动辊,上特氟龙带传动辊与下特氟龙带主动辊之间通过齿轮装置啮合传动,所述传动机架上还固定有纠偏装置;所述主动辊驱动电机固定安装在机架的外侧,用于驱动下特氟龙带主动辊。预加热的毯料和未加热的薄膜、无纺布按照层次顺序叠加在上、下特氟龙带入口,通过特氟龙带传送进入末加热烘箱,冷轧辊压成型装置、接触式冷却压机,最后传送进入随动横纵裁切机。特氟龙带表面光滑,平整且耐高温,不易粘胶,与复合材料之间容易剥离,不仅提高了复合材料的成型质量,而且复合材料在冷却定型后,随着上下两组特氟龙带的分离而自然脱落,大大提高了复合材料的生产效率。

1、对上述方案的进一步的优化个改进:所述特氟龙带牵引装置后面还连接有随动横纵裁切机,包括纵切装置和横切机构,所述纵切装置包括滑轨,所述纵切装置分别通过横向滑块和纵向滑块与滑轨滑动连接,所述纵切装置还包括连接架、驱动辊、动刀和驱动装置,所述连接架的内侧分别与横向滑块和纵向滑块固定连接,所述连接架的外侧固定分别有横向安装板和纵向安装板,所述纵向安装板的下部旋转安装有摆臂,所述驱动装置通过立板固定在横向安装板的一侧,所述驱动辊固定在摆臂的一端,所述驱动装置通过连接杆与摆臂的另一端转动连接,所述动刀通过连接臂与摆臂的中间位置固定连接,;所述滑轨架设在支座上,所述支座的两端分别固定有前输送装置和后输送装置,所述前输送装置和后输送装置均包括上输送辊和下输送辊,当动刀进行裁切时,所述前输送装置的上输送辊驱动驱动辊,以使动刀转动来进行裁切;所述驱动辊靠近动刀的一侧还设有换向齿轮,所述换向齿轮与驱动辊之间通过齿轮盘驱动,所述齿轮盘固定在驱动辊的端部,所述换向齿轮通过输送皮带驱动动刀,所述动刀外还设有保护罩。通过设置纵切装置,可以裁切不同厚度及宽度的复合后的材料,通过设置换向齿轮,使动刀旋转方向与被裁切的复合材料运动方向相同,这一裁切出来的产品边缘处更加平整,且切割效率高,进一步提高了生产效率。

对上述方案的进一步的优化个改进:所述横切机构包括底座,所述底座的一侧开设有机槽,机槽内固定安装有复合后的材料牵引电机和横向裁切随动电机,所述底座上转动安装有第一传动轮和第二传动轮,第一传动轮和第二传动轮上套接有同一个横向裁切随动牵引带,横向裁切随动牵引带上固定安装有支撑板,支撑板的底部与底座的顶部相接触,两个支撑板之间固定安装有横向裁切随动结构。所述底座上固定安装有第一外壳,第一外壳的两侧内壁上转动安装有同一个转动轴,第一传动轮固定套接在转动轴上,第一外壳上开设有连通孔;所述转动轴上固定套接有从动轮,横向裁切随动电机的输出轴上固定套接有主动轮,主动轮和从动轮上固定套接有联动带;所述底座的顶部固定安装有支撑轴,支撑轴靠近第一外壳的一侧对称固定安装有两个定位块,两个定位块支架固定安装有同一个轮轴,第二传动轮转动套接在轮轴上;所述底座上固定安装有第二外壳,第二外壳固定安装在支撑轴上方,第二外壳靠近第一外壳的一侧开设有通孔,横向裁切随动牵引带滑动安装在连通孔和通孔内;所述机槽的顶部内壁上开设有传动孔,联动带转动安装在传动孔内;所述复合后的材料牵引电机的输出轴上固定套接有牵引杆,牵引杆远离复合后的材料牵引电机的一端转动安装在底座上,牵引杆上套接有复合后的材料,横向裁切随动结构与复合后的材料相接触。通过设置横向裁切随动结构,可以裁切出不同长度和大小的复合后的材料,横纵相配合,即可根据生产需要裁切任意尺寸的复合后的材料,极大的满足了生产需求。

对上述方案的进一步的优化个改进:毯料放卷装置还连接有牵引装置,毯料放卷装置的出口端与牵引装置入口处连接,牵引装置的出口端与初加热烘箱的入口处连接,牵引装置包括牵引机架,牵引机架上固定有踏脚板,踏脚板下面设有走布腔,所述牵引机架上还设有若干个牵引辊。牵引装置作为中间牵引装置,用于牵引由毯料放卷装置传送而来的毯料,对毯料进行进一步的展开后再传送入初加热烘箱内,其起到缓冲作用。

对上述方案的进一步的优化个改进:用接触式加热压机替换冷轧辊压成型机。当生产较厚的产品时,由于辊压对较厚产品的成型不均匀,故将冷轧辊压成型机替换为接触式加热压机。

与现有技术相比,本发明带来的有益效果为:

1、通过设置冷轧辊压成型装置,冷压辊采用镜面光辊,表面镀铬处理,辊径为395mm;辊芯内部通导冷却水;辊体可通过气缸控制上下动作并保持所需要的间隙和压力。辊与辊的间隙通过伺服电机来进行调节显示相应间隙数值;上钢辊上下行程最大为10cm;减速电机驱动链轮链条传动,下冷轧辊为主传动辊,通过齿轮啮合,驱动上冷轧辊旋转。通过上下冷轧辊的挤压,无需将整个生产线停顿进行保压即可实现产品的成形。

2、通过设置初加热烘箱和末加热烘箱,分别对毯料和复合后的材料进行加热,其中,初加热烘箱的加热时间为55秒,口部温度为100°,烘箱内部温度为180°;末加热烘箱的加热时间36秒,加热温度为200°,满足了不同材料对于加热时间和加热温度的不同需求,从而获得高品质的产品。

附图说明

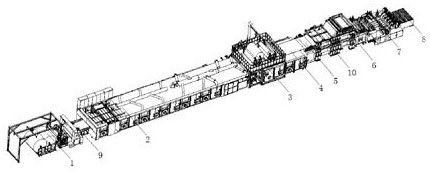

图1为本发明的结构示意图。

图2为本发明毯料放卷装置的结构示意图。

图3为本发明牵引装置的结构示意图。

图4为本发明薄膜放卷装置的结构示意图。

图5为图4中D处放大图中下部薄膜放卷装置的结构示意图。

图6为本发明冷轧辊压成型装置的结构示意图。

图7为本发明冷轧辊压成型装置另一视向的结构示意图。

图8为本发明冷轧辊压成型装置的侧视图。

图9为图8中E处放大图。

图10为本发明特氟龙带牵引装置的结构示意图。

图11为本发明上特氟龙带纠偏辊和下特氟龙带纠偏辊的结构示意图。

图12为本为本发明的的随动横纵裁切机的结构示意图。

图13为本发明的随动横纵裁切机横切机构的结构示意图。

图14为本发明的的随动横纵裁切机横切机构的侧视剖面示意图。

图15为本发明的的随动横纵裁切机横切机构的俯视结构示意图。

图16为本发明的的随动横纵裁切机的图14中C部分的结构示意图。

图17为本发明的的随动横纵裁切机纵切装置的结构示意图。

图18为本发明的的随动横纵裁切机纵切装置的剖面图。

图19为本发明的的随动横纵裁切机纵切装置的结构示意图。

具体实施方式

以下实施例用于说明本发明,但不用来限制本发明的范围。

如图1至图18所示,一种自动滚压生产复合材料装置,包括依次设置的毯料放卷装置1、初加热烘箱2、薄膜放卷装置3、末加热烘箱4、冷轧辊压成型装置5、接触式冷却压机6和特氟龙带牵引装置7,毯料放卷装置1的出口端与初加热烘箱2入口处连接,初加热烘箱2的出口端与薄膜放卷装置3入口处连接,薄膜放卷装置3出口端与末加热烘箱4入口处连接,末加热烘箱4的出口端与冷轧辊压成型装置5入口处连接,冷轧辊压成型装置5的出口端与接触式冷却压机 6入口处连接,接触式冷却压机6的出口端与特氟龙带牵引装置7入口处连接。

所述毯料放卷装置1包括毯料支架11、高机架12和矮支架121,所述毯料支架11位于高机架12内,所述矮支架121固定在高机架12上,且位于靠近毯料支架11的一侧,所述毯料支架为11双工位,采用中心放卷,双工位可交替使用,毯料通过卷轴13架设在毯料支架11上,所述卷轴13为气涨轴,所述毯料支架11上还设有纠偏机构,纠偏机构为电机自动纠偏机构,左右偏移行程各 100mm,红外线对中,纯黑色产品也不受影响,探边方式有效;所述高机架12 靠近毯料支架11的一边旋转安装有主动辊14,所述主动辊14通过其两端的电机驱动,所述主动辊14上方旋转安装有压辊15,所述压辊15两侧固定有压辊调节气缸16,所述矮支架121上旋转安装有调节辊17和托辊18,所述调节辊17位于主动辊14的右下方,所述托辊18位于调节辊17的右上方;所述高机架 12的上部还滑动安装有电动葫芦19,便于吊起或放下毯料卷或卷轴,所述电动葫芦19由前后行走电机驱动。

所述薄膜放卷装置3包括支撑平台31,所述支撑平台31上部固定安装有上部薄膜放卷装置32、上部料卷放卷装置33,所述支撑平台31的下面设有下部薄膜放卷装置34,所述支撑平台31一侧还固定有立柱36,所述立柱上面安装转动有旋转单臂电动葫芦37,用于吊起或者放下卷料或者卷料轴;上部薄膜放卷装置32,所述薄膜为胶膜,上部料卷放卷装置33,所述料卷为无纺布料卷,两者均采用红外对中控制,胶膜材料直接最大为500mm,无纺布材料直接最大为 1200mm;均采用安全卡盘,方芯30X30,V字型开口、开口朝上;张力控制均为磁粉张力控制。

下部薄膜放卷装置34的薄膜也有胶膜,其采用移动座的方式,所述下部薄膜放卷装置34包括放卷支架341,所述放卷支架341内设有移动座342,所述移动座342通过地轨35与地面滑动连接,移动座342为2个,可以交替使用,所述移动座342上架设有气涨轴343,所述气涨轴343的一端固定有磁粉离合器344 和卡盘345,所述磁粉离合器344和卡盘345分别位于移动座342的外侧和内侧,以使气涨轴343与移动座342旋转连接,所述放卷支架341上旋转固定有压辊 346、弯曲辊347及托辊348,所述压辊346位于气涨轴343的上方,所述弯曲辊347位于压辊346的上方,所述托辊348位于压辊346的右侧,所述压辊346 的两侧通过连接臂349与气缸350固定连接,气缸350用于驱动压辊上升或者抬起,以调节压辊对材料的压力;所述移动座342为并排设置的两组,且移动座上均设有纠偏驱动机构,所述纠偏驱动机构位于气涨轴的下面,纠偏驱动机构为现有技术,这里不再做过多赘述。

所述冷轧辊压成型装置5包括机架51、旋转安装在机架51内的两组传动辊组52和驱动电机53,两组传动辊组52并排旋转安装在机架51内,每组传动辊组包括一个上冷轧辊521和一个下冷轧辊522,所述上冷轧辊521位于下冷轧辊 522的上面,下冷轧辊522为主动辊,上冷轧辊521与下冷轧辊522通过齿轮组 523啮合传动,齿轮组523旋转安装在机架51的一侧侧壁上;驱动电机53固定在机架51的下面,其位于齿轮组523相对的一侧,驱动电机53通过传动链轮54驱动其中一个下冷轧辊522,两个下冷轧辊之间通过传动皮带55传动。

两组传动辊组52分为一次辊压传动辊组56和二次辊压传动辊组57,所述一次辊压传动辊组56中的上冷轧辊521上设有螺杆式行程可调气缸58,所述行程可调气缸58用于上下调节上冷轧辊521,使一次辊压传动辊组56的上、下冷轧辊之间保持所需的间隙;二次辊压传动辊组57的上冷轧辊521上也设有行程调整气缸58,此气缸通过减速电机59调节行程,用以控制二次辊压传动辊组57 的上、下冷轧辊之间的间隙;二次辊压传动辊组57的上冷轧辊521下端两侧均设计有由伺服减速电机571驱动的升降机机构572,所述升降机机构572为二次辊压传动辊组57的上冷轧辊521的下限位,以将上、下冷轧辊之间的间隙维持在设定好的数值内。二次辊压传动辊组的行程调整气缸通过减速电机调节行程,调节行程精确,稳定,能够更加精确的控制上下冷轧辊之间的间隙,升降机机构作为二次辊压传动辊组上冷轧辊的下限位,能够非常有效的将上、下冷轧辊之间的间隙维持在设定好的数值内,做出精确厚度的产品。

所述特氟龙带牵引装置7包括传动机架71、旋转安装在传动机架内的输送辊组72和主动辊驱动电机73,所述输送辊组72分为上输送辊组74和下输送辊组75,所述包括上输送辊组74上特氟龙带传动辊741、上特氟龙带涨紧辊742、上特氟龙带托辊744,所述上特氟龙带涨紧辊742的涨紧是通过油缸76驱动的,上特氟龙带传动辊741通过气缸77驱动来调节高度,所述下输送辊组75包括下特氟龙带主动辊751、下特氟龙带涨紧辊752和下特氟龙带托辊754;所述薄膜放卷装置3上还旋转上特氟龙带纠偏辊743和下特氟龙带纠偏辊753,上特氟龙带纠偏辊743位于下特氟龙带纠偏辊753的上部,特氟龙带为两组,分为上特氟龙带和下特氟龙带,上特氟龙带通过上输送辊组和上特氟龙带纠偏辊743,环绕在末加热烘箱、冷轧辊压成型装置、接触式冷却压机上端,下特氟龙带通过下输送辊组和下特氟龙带纠偏辊753,环绕在末加热烘箱、冷轧辊压成型装置、接触式冷却压机下端,下特氟龙带主动辊751为主驱动辊,上特氟龙带传动辊741 与下特氟龙带主动辊751之间通过齿轮装置78啮合传动,所述传动机架71上还固定有纠偏装置;所述主动辊驱动电机73固定安装在机架71的外侧,用于驱动下特氟龙带主动辊751。

所述特氟龙带牵引装置后面还连接有随动横纵裁切机8,包括纵切装置A和横切机构B,所述纵切装置A包括滑轨A0,所述纵切装置分别通过横向滑块A1 和纵向滑块A2与滑轨A0滑动连接,所述纵切装置A还包括连接架A3、驱动辊 A4、动刀A5和驱动装置A6,所述连接架A3的内侧分别与横向滑块A1和纵向滑块A2固定连接,所述连接架A3的外侧固定分别有横向安装板A8和纵向安装板A9,所述纵向安装板A9的下部旋转安装有摆臂A10,所述驱动装置A6通过立板A11固定在横向安装板A8的一侧,所述驱动辊A4固定在摆臂A10的一端,所述驱动装置A6通过连接杆A12与摆臂A10的另一端转动连接,所述动刀A5 通过连接臂A13与摆臂A10的中间位置固定连接;所述滑轨A0架设在支座上A7,所述支座A7的两端分别固定有前输送装置A16和后输送装置A17,所述前输送装置A15和后输送装置A16均包括上输送辊A17和下输送辊A18,当动刀A5进行裁切时,所述前输送装置A15的上输送辊A17驱动驱动辊A4,以使动刀A5 转动来进行裁切;所述驱动辊A4靠近动刀A5的一侧还设有换向齿轮A20,所述换向齿轮A20与驱动辊A4之间通过齿轮盘A21驱动,所述齿轮盘A21固定在驱动辊A4的端部,所述换向齿轮A20通过输送皮带A14驱动动刀A5,所述动刀 A5外还设有保护罩A19。

所述横切机构B包括底座B1,底座B1的一侧开设有机槽B2,机槽B2内固定安装有复合后的材料牵引电机B3和横向裁切随动电机B6,底座B1上转动安装有第一传动轮B11和第二传动轮B20,第一传动轮B11和第二传动轮B20上套接有同一个横向裁切随动牵引带B21,横向裁切随动牵引带B21上固定安装有支撑板B22,支撑板B22的底部与底座1的顶部相接触,两个支撑板B22之间固定安装有横向裁切随动结构B23,横向裁切随动结构B23用于横向裁切复合后的材料B5,以获得不同长度的复合后的材料B5。

底座B1上固定安装有第一外壳B12,第一外壳B12的两侧内壁上转动安装有同一个转动轴B9,第一传动轮B11固定套接在转动轴B9上,第一外壳B12上开设有连通孔B14,第一外壳B12用于保护从动轮B10和第一传动轮B11。

转动轴B9上固定套接有从动轮B10,横向裁切随动电机B6的输出轴上固定套接有主动轮B7,主动轮B7和从动轮B10上固定套接有联动带B8,主动轮B7 转动通过联动带B8带动从动轮B10转动。

底座B1的顶部固定安装有支撑轴B17,支撑轴B17靠近第一外壳B12的一侧对称固定安装有两个定位块B18,两个定位块B18支架固定安装有同一个轮轴 B19,第二传动轮B20转动套接在轮轴B19上,连通孔B14和通孔B16用于方便横向裁切随动牵引带B21的传动。

底座B1上固定安装有第二外壳B15,第二外壳B15固定安装在支撑轴B17 上方,第二外壳B15靠近第一外壳B12的一侧开设有通孔B16,横向裁切随动牵引带B21滑动安装在连通孔B14和通孔B16内。

机槽B2的顶部内壁上开设有传动孔B13,联动带B8转动安装在传动孔B13 内,传动孔B13用于方便联动带B8的传动。

复合后的材料牵引电机B3的输出轴上固定套接有牵引杆B4,牵引杆B4远离铁氟龙带牵引电机3的一端转动安装在底座B1上,牵引杆B4上套接有复合后的材料B5,横向裁切随动结构B23与复合后的材料B5相接触。

本发明中,通过纵切装置A,对横切机构B切下来的复合后的材料5进行宽度方向的裁切,以获得不同宽度的复合后的材料5,本发明中,所述纵切装置A 为五组,每个纵切装置A配套有相应的驱动电机,所述驱动电机驱动纵切装置在滑轨上往复移动,以调节相邻纵切装置A之间的距离,进而相应宽度的复合后的材料5,以满足生产的需要。所述驱动装置为电机驱动、液压驱动或者气缸驱动中的一种。所述驱动装置用于抬起或者放下动刀,实现是否进行裁切。随动横纵裁切机后还设有称重仪,其为自动输送装置,可自动测量克重。

毯料放卷装置1还连接有牵引装置9,毯料放卷装置1的出口端与牵引装置 9入口处连接,牵引装置9的出口端与初加热烘箱2的入口处连接,牵引装置9 包括牵引机架91,牵引机架上固定有踏脚板,踏脚板下面设有走布腔,所述牵引机架上还设有若干个牵引辊92。牵引装置9用于将毯料引至初加热烘箱内,其起到中转作用。

采用本发明的设备进行生产时,当对较厚的产品进行生产时,需要用接触式加热压机10替换冷轧辊压成型机5,当接触式加热压机运转时,需要进行停顿才能使产品成形。

采用本发明生产复合材料的过程中:产品的公称幅宽为100-220cm(有效幅宽200cm),机械运行速度为1-8m/min(工艺速度1-5m/min),其传动形式为卧式滚子链和特氟龙毯带,加热方式采用天然气直接加热(90万大卡,实际用气量60-70m3/h),烘箱温度为120℃-220℃。

初加热烘箱为热风烘箱,其机架采用型钢焊接加工而成,有效烘干区域长度 4m/节*5节=20m,有效幅宽1200-2200mm,单层式,温度范围150-220℃,其轨道采用平走形式,持布方式采用针板,针排铝架加强;主动力采用变频控制;烘箱上下均设置保温层,保温厚度100mm,采用硅酸铝保温棉。正常工作时烘箱保温层表面温度控制在50℃以下。烘箱上可供人行走,方便对设备进行检修;其加热采用天然气直接加热方式,热风循环,燃气专用直燃式燃烧器,比例调节型号,20万大卡/台*5台,燃烧器自备稳压阀、送风系统、控制阀组整套组件,每组均可独立温控、温控精度±3℃;其热风循环采用变频方式,循环风机7.5kwX8组,两台风机通过一个变频器控制,共4台变频器。根据基材上下面对温度的要求不同,可通过风机变频器调节上下风道的风量、风力,上风大,下风小;风机过滤网方便清理。其上面的除烟风机3km 1组;采用特氟龙网带托布,正反面采用毛刷辊自动清理。网带传动辊,被动辊张紧各1套。采用纠偏装置1套,导布托辊4套;网带速度可通过变频器控制(同步加微调);起针处翻板侧加装吸烟罩。

末加热烘箱的烘箱机架采用型钢焊接加工而成,2米为1节,其有效烘干区域长度6m、有效幅宽1200-2200mm,持布采用特氟龙带托辊形式,上、下特氟龙托辊均在烘箱内部,导带有效幅宽2400mm,烘箱上下均设置保温层,保温厚度100mm,采用硅酸铝保温棉。正常工作时烘箱保温层表面温度控制在50℃以下。烘箱上可供人行走,方便对设备进行检修,加热采用天然气直接加热方式,热风循环,燃气专用直燃式燃烧器,比例调节型号,20万大卡/台*2台,温度控制150-220℃,燃烧器自备稳压阀、送风系统、控制阀组整套组件,每组均可独立温控、温控精度±3℃,热风循环采用变频控制方式,循环风机7.5kmX2组,两台分机通过一个变频器控制,共1台变频器。根据基材上下面对温度的要求不同,可通过风机变频器调节上下风道的风量、风力,上风大,下风小;风机过滤网要方便清理。

接触式加热压机采用150T接触式加热压机,工作平台2400mmX2200mm。特氟龙毯带宽度2200mm。加热采用导热油载体,模板内型腔循环加热,100℃ -230℃自动控制。温度精度2℃。循环泵1组、温度控制1组、导热油由模温机提供,温度稳定,且可以控制,压机油缸采用外置式,防止油污到布面,压机上下间隙控制由伺服电机控制。

接触式冷却压机采用150T接触式加热压机,工作平台2400mmX2200mm,特氟龙毯带宽度2200mm,冷却水由冰水机控制,温度稳定,且可以控制;压机油缸采用外置式,可防止油污到布面;压机上下间隙控制由伺服电机控制。

本发明的工艺流程具体为:首先,毯料放卷装置将卷状的毯料放平后经牵引装置的牵引进入初加热烘箱,初加热烘箱对毯料进行加热,加热完成的毯料进入薄膜放卷装置中,与放置在薄膜放卷装置中的卷状薄膜复合后形成复合材料,复合材料进入末加热烘箱进行加热,加热完成后进入冷轧辊压成型装置中进行冷轧成型,冷轧成型成型后进入接触式冷缺压机中进行二次成型,最后由特氟龙带牵引装置牵引出,再由随动横纵裁切机切割出符合尺寸要求的产品,由称重仪自动称量成品。

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 自动滚压生产复合材料装置

- 一种滚压装置及自动滚压生产线