一种氮氧化硅PERC电池背钝化结构、其制备方法及包括其的PERC电池

文献发布时间:2023-06-19 11:02:01

技术领域

本发明属于PERC电池钝化技术领域,涉及一种氮氧化硅PERC电池背钝化结构、其制备方法及包括其的PERC电池。

背景技术

随着高效太阳电池研发的不断推进,优质的表面钝化已成为高转换效率太阳电池不可或缺的,近年来,钝化发射区背面电池(PERC)技术得到了广泛关注,PERC即钝化发射极背面接触电池是一种发射极与背面双面钝化的太阳电池。

PERC电池一般的工艺流程有以下步骤:制绒→扩散→SE激光→氧化→刻蚀(去PSG)→退火→背膜→正膜→背膜激光开槽→丝网印刷→烧结→光注入或电注入→测试分拣。其中镀膜工艺是PERC电池产线工艺中及其重要的一环。电池片在生产过程中,需要在正面镀一层减反膜,降低光的反射,增强光的吸收。在背面镀一层钝化膜,一般钝化膜是通过钝化硅表面的悬挂键来降低表面的复合速率从而起到表面钝化或者体钝化的作用。同时其高折射率可以增强背面的反射率进一步提升电池效率,可以说钝化膜的好坏直接影响到太阳能电池的性能。

目前行业内背面普遍采用的技术是氧化铝加氮化硅的叠层钝化技术,即通过在电池片背表面沉积一层氧化铝,然后再使用等离子化学气相沉积法PECVD在背面镀一层SiN

CN110473921A公开了一种PERC电池背钝化结构及制备方法,包括依次层叠的晶硅衬底、氧化铝层和复合氮化硅层;所述晶硅衬底为单晶或多晶硅片,为p型晶体硅片,厚度为180~200μm;所述氧化铝层为PECVD法沉积;所述复合氮化硅层包括第一氮化硅层、第二氮化硅层和第三氮化硅层;所述第一氮化硅层的厚度不大于第二氮化硅层的厚度,所述第二氮化硅层的厚度不大于第三氮化硅层的厚度。

CN104201245A公开了一种背钝化PERC晶体硅太阳能电池的制备方法,硅片背面采用印刷式的背钝化方式,将钝化浆料以点接触的图案到硅片背面。具体步骤如下:(1)硅片去损伤并制绒;(2)磷扩散;(3)去除背面磷硅玻璃实现背面抛光,去除正面磷硅玻璃后进行清洗;(4)正面减反射膜生长;(5)硅片背面采用印刷式的背钝化方式,将钝化浆料以点接触的图案印刷到硅片背面,然后烘干;(6)背面铝浆印刷;(7)正面印刷银栅线,烧结。

CN111883597A公开了一种PERC电池的复合钝化膜、制备方法及PERC电池,所述该复合钝化膜包括沉积在电池背面的SiO

但传统的制备方法中,氧化铝的使用也伴随着许多问题,例如氧化铝本身的不稳定性,沉积速率慢,良率较低,均匀性难以稳定把控等,同时沉积氧化铝工艺中常常使用三甲基铝作为特气,耗材成本很高,且该气体易燃易爆炸,存在不稳定的安全隐患。而且氧化铝本身的折射率较低,通常需要叠加多层氮化硅结构,对膜的均匀性提供了更高的要求。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种氮氧化硅PERC电池背钝化结构、其制备方法及包括其的PERC电池,采用氮氧化硅层取代了传统的PERC电池背钝化结构中的氧化铝层,氮氧化硅薄膜内含有大量氢原子,具备优良的钝化作用,同时其折射率可以在一定范围(1.45~2.3)内变化,使得氮氧化硅薄膜具有减反性能,从而降低了耗材成本,提高了工艺安全稳定性,同时也保证了较高的产线效率。

为达此目的,本发明采用以下技术方案:

第一方面,本发明提供了一种氮氧化硅PERC电池背钝化结构,所述的氮氧化硅PERC电池背钝化结构包括依次层叠设置的晶硅衬底、氮氧化硅层和氮化硅层。

本发明采用氮氧化硅层取代了传统的PERC电池背钝化结构中的氧化铝层,氮氧化硅薄膜内也含有大量氢原子,具备优良的钝化作用,同时其折射率可以在一定范围(1.45~2.3)内变化,使得氮氧化硅薄膜具有减反性能,从而降低了耗材成本,提高了工艺安全稳定性,同时也保证了较高的产线效率。

作为本发明一种优选的技术方案,所述的晶硅衬底为单晶硅衬底。

优选地,所述的氮氧化硅层的厚度为70~90nm,例如可以是70nm、72nm、74nm、76nm、78nm、80nm、82nm、84nm、86nm、88nm或90nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述的氮化硅层的厚度为60~80nm,例如可以是60nm、62nm、64nm、66nm、68nm、70nm、72nm、74nm、76nm、78nm或80nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

第二方面,本发明提供了一种第一方面所述的氮氧化硅PERC电池背钝化结构的制备方法,所述的制备方法包括:

将放置有电池片的石英舟推入钝化炉内,对电池片进行笑气预处理,随后在电池片背面的晶硅衬底表面依次沉积氮氧化硅层和氮化硅层,得到所述的氮氧化硅PERC电池背钝化结构。

本发明调整了氮氧化硅层的沉积工艺,使得沉积形成的氮氧化硅层的均匀性更好,同时在沉积氮氧化硅层前增加了笑气预处理,提升了生成的氮氧化硅层与硅基体的结合性,从而进一步提升了PERC电池的钝化性能。

作为本发明一种优选的技术方案,所述的钝化炉内部由炉口至炉尾依次分为第一温区、第二温区、第三温区和第四温区。

优选地,所述的第一温区的温度为480~500℃,例如可以是480℃、482℃、484℃、486℃、488℃、490℃、492℃、494℃、496℃、498℃或500℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述的第二温区和第三温区的温度为450~470℃,例如可以是450℃、452℃、454℃、456℃、458℃、460℃、462℃、464℃、466℃、468℃或470℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述的第四温区的温度为420~440℃,例如可以是420℃、422℃、424℃、426℃、428℃、430℃、432℃、434℃、436℃、438℃或440℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述的钝化炉底部设置有加热装置。

在整个制备过程中,始终开启加热装置,保证钝化炉内的各区温度稳定,使得沉积形成的氮氧化硅膜层的均匀性更好。

作为本发明一种优选的技术方案,放置有电池片的石英舟在推入钝化炉的过程中,向钝化炉内持续通入保护气并维持钝化炉内的压力。

优选地,所述的保护气包括氮气。

优选地,所述的保护气的体积流量为4000~6000sccm,例如可以是4000sccm、4200sccm、4400sccm、4600sccm、4800sccm、5000sccm、5200sccm、5400sccm、5600sccm、5800sccm或6000sccm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述的钝化炉内的压力维持在8000~12000Pa,例如可以是8000Pa、8500Pa、9000Pa、9500Pa、10000Pa、10500Pa、11000Pa、11500Pa或12000Pa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,石英舟推入钝化炉后静置680~720s,待钝化炉内的各温区温度稳定,例如可以是680s、685s、690s、695s、700s、705s、710s、715s或720s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明一种优选的技术方案,所述的笑气预处理过程包括:向钝化炉内通入N

优选地,所述的笑气预处理过程的压力为1500~1900Pa,例如可以是1500Pa、1550Pa、1600Pa、1650Pa、1700Pa、1750Pa、1800Pa、1850Pa或1900Pa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述的笑气预处理的时间为10~30s,例如可以是10s、12s、14s、16s、18s、20s、22s、24s、26s、28s或30s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明一种优选的技术方案,所述的氮氧化硅层的沉积过程包括:向钝化炉内通入SiH

优选地,所述的SiH

优选地,所述的NH

优选地,所述的N

优选地,所述的沉积过程的压力为170~210Pa,例如可以是170Pa、175Pa、180Pa、185Pa、190Pa、195Pa、200Pa、205Pa或210Pa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述的沉积过程采用的等离子体源的功率为7600~8000W,例如可以是7600W、7650W、7700W、7750W、7800W、7850W、7900W、7950W或8000W,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述的沉积时间为680~720s,例如可以是680s、685s、690s、695s、700s、705s、710s、715s或720s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明一种优选的技术方案,所述的氮化硅层的沉积过程包括:向钝化炉内通入SiH

优选地,所述的SiH

优选地,所述的NH

优选地,所述的沉积过程的压力为210~250Pa,例如可以是210Pa、215Pa、220Pa、225Pa、230Pa、235Pa、240Pa、245Pa或250Pa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述的沉积过程采用的等离子体源的功率为7600~8000W,例如可以是7600W、7650W、7700W、7750W、7800W、7850W、7900W或8000W,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述的沉积时间为580~620s,例如可以是580s、585s、590s、595s、600s、605s、610s、615s或620s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明一种优选的技术方案,所述的制备方法还包括:在沉积结束后,将放置有PERC电池的石英舟从钝化炉中取出。

优选地,在取出石英舟的过程中,向钝化炉内持续通入保护气并维持钝化炉内的压力。

优选地,所述的保护气包括氮气。

优选地,所述的保护气的体积流量为15000~25000sccm,例如可以是15000sccm、16000sccm、17000sccm、18000sccm、19000sccm、20000sccm、21000sccm、22000sccm、23000sccm、24000sccm或25000sccm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述的钝化炉内的压力维持在8000~12000Pa,例如可以是8000Pa、8500Pa、9000Pa、9500Pa、10000Pa、10500Pa、11000Pa、11500Pa或12000Pa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

第三方面,本发明提供了一种包括第一方面所述的氮氧化硅PERC电池背钝化结构的PERC电池,所述的PERC电池包括P型硅基体,所述的P型硅基体的背面设置有第一方面所述的氮氧化硅PERC电池背钝化结构。

所述的P型硅基体的正面依次层叠设置有N型发射层、二氧化硅层和减反层。

所述PERC电池的正面一侧垂直插入正面电极,所述的正面电极依次穿过减反层、二氧化硅层和N型发射层后插入P型硅基体。

所述PERC电池的背面一侧垂直插入背面电极,所述的背面电极依次穿过氮化硅层、氮氧化硅层和晶硅衬底后插入P型硅基体。

需要说明的是,PERC电池完整的制备工艺流程为清洗制绒、低压扩散、湿法刻蚀、双面氧化、背面氧化铝、正面镀膜、背面镀膜、激光开槽和丝网印刷。本发明提供的氮氧化硅PERC电池背钝化结构的制备方法仅指其中的背面镀膜工序,并未对其他工序进行限定,因此本领域技术人员可参考已公开的相关文献完成其他工序步骤从而得到PERC电池成品。

与现有技术相比,本发明的有益效果为:

本发明采用氮氧化硅层取代了传统的PERC电池背钝化结构中的氧化铝层,氮氧化硅薄膜内也含有大量氢原子,具备优良的钝化作用,同时其折射率可以在一定范围(1.45~2.3)内变化,使得氮氧化硅薄膜具有减反性能,从而降低了耗材成本,提高了工艺安全稳定性,同时也保证了较高的产线效率。

附图说明

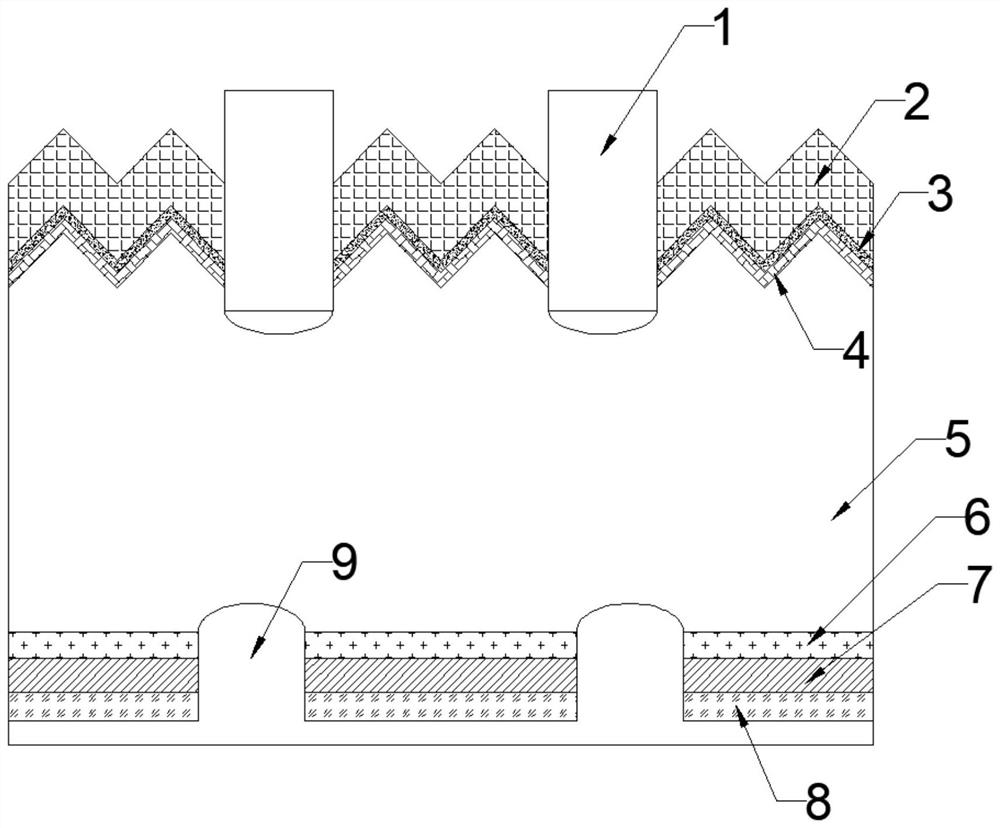

图1为本发明一个具体实施方式提供的PERC电池的结构示意图。

其中,1-正面电极;2-减反层;3-二氧化硅层;4-N型发射层;5-P型硅基体;6-晶硅衬底;7-氮氧化硅层;8-氮化硅层;9-背面电极。

具体实施方式

需要理解的是,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

在一个具体实施方式中,本发明提供了一种PERC电池,所述的PERC电池如图1所示,包括P型硅基体5,P型硅基体5的背面依次层叠设置有晶硅衬底6、氮氧化硅层7和氮化硅层8;P型硅基体5的正面依次层叠设置的N型发射层4、二氧化硅层3和减反层2。PERC电池的正面一侧垂直插入正面电极1,正面电极1依次穿过减反层2、二氧化硅层3和N型发射层4后插入P型硅基体5。PERC电池的背面一侧垂直插入背面电极9,背面电极9依次穿过氮化硅层8、氮氧化硅层7和晶硅衬底6后插入P型硅基体5。

本实施例提供了一种氮氧化硅PERC电池背钝化结构的制备方法,所述的制备方法具体包括如下步骤:

(1)进舟:将放置有电池片的石英舟推入钝化炉内,在推入石英舟的过程中,向钝化炉内持续通入5000sccm的氮气并将钝化炉内的压力控制在10000Pa;钝化炉内部由炉口至炉尾依次分为第一温区、第二温区、第三温区和第四温区,其中,第一温区的温度为490℃,第二温区和第三温区的温度为460℃,第四温区的温度为430℃;

(2)恒温:石英舟推入钝化炉后静置700s,待钝化炉内的各温区温度稳定;

(3)沉积氮氧化硅层7:向钝化炉内通入260sccm的SiH

(4)沉积氮化硅层8:向钝化炉内通入580sccm的SiH

(5)取舟:在沉积结束后,将放置有PERC电池的石英舟从钝化炉中取出,取出石英舟的过程中,向钝化炉内持续通入20000sccm的氮气并将钝化炉内的压力保持在10000Pa。

本实施例提供了一种氮氧化硅PERC电池背钝化结构的制备方法,所述的制备方法具体包括如下步骤:

(1)进舟:将放置有电池片的石英舟推入钝化炉内,在推入石英舟的过程中,向钝化炉内持续通入5000sccm的氮气并将钝化炉内的压力控制在10000Pa;钝化炉内部由炉口至炉尾依次分为第一温区、第二温区、第三温区和第四温区,其中,第一温区的温度为490℃,第二温区和第三温区的温度为460℃,第四温区的温度为430℃;

(2)恒温:石英舟推入钝化炉后静置700s,待钝化炉内的各温区温度稳定;

(3)笑气预处理:向钝化炉内通入5000sccm的N

(4)沉积氮氧化硅层7:向钝化炉内通入260sccm的SiH

(5)沉积氮化硅层8:向钝化炉内通入580sccm的SiH

(6)取舟:在沉积结束后,将放置有PERC电池的石英舟从钝化炉中取出,取出石英舟的过程中,向钝化炉内持续通入20000sccm的氮气并将钝化炉内的压力保持在10000Pa。

本实施例提供了一种氮氧化硅PERC电池背钝化结构的制备方法,所述的制备方法具体包括如下步骤:

(1)进舟:将放置有电池片的石英舟推入钝化炉内,在推入石英舟的过程中,向钝化炉内持续通入50000sccm的氮气并将钝化炉内的压力控制在10000Pa;钝化炉内部由炉口至炉尾依次分为第一温区、第二温区、第三温区和第四温区,其中,第一温区的温度为490℃,第二温区和第三温区的温度为460℃,第四温区的温度为430℃;

(2)恒温:石英舟推入钝化炉后静置700s,待钝化炉内的各温区温度稳定;

(3)笑气预处理:向钝化炉内通入50000sccm的N

(4)沉积氮氧化硅层7:向钝化炉内通入260sccm的SiH

(5)沉积氮化硅层8:向钝化炉内通入580sccm的SiH

(6)取舟:在沉积结束后,将放置有PERC电池的石英舟从钝化炉中取出,取出石英舟的过程中,向钝化炉内持续通入20000sccm的氮气并将钝化炉内的压力保持在10000Pa;

在步骤(1)~步骤(6)进行的过程中,始终开启钝化炉底部的加热装置,维持钝化炉内的温度稳定。

本实施例提供了一种氮氧化硅PERC电池背钝化结构的制备方法,所述的制备方法具体包括如下步骤:

(1)进舟:将放置有电池片的石英舟推入钝化炉内,在推入石英舟的过程中,向钝化炉内持续通入4000sccm的氮气并将钝化炉内的压力控制在8000Pa;钝化炉内部由炉口至炉尾依次分为第一温区、第二温区、第三温区和第四温区,其中,第一温区的温度为480℃,第二温区和第三温区的温度为450℃,第四温区的温度为420℃;

(2)恒温:石英舟推入钝化炉后静置680s,待钝化炉内的各温区温度稳定;

(3)笑气预处理:向钝化炉内通入4000sccm的N

(4)沉积氮氧化硅层7:向钝化炉内通入240sccm的SiH

(5)沉积氮化硅层8:向钝化炉内通入560sccm的SiH

(6)取舟:在沉积结束后,将放置有PERC电池的石英舟从钝化炉中取出,取出石英舟的过程中,向钝化炉内持续通入15000sccm的氮气并将钝化炉内的压力保持在8000Pa;

在步骤(1)~步骤(6)进行的过程中,始终开启钝化炉底部的加热装置,维持钝化炉内的温度稳定。

本实施例提供了一种氮氧化硅PERC电池背钝化结构的制备方法,所述的制备方法具体包括如下步骤:

(1)进舟:将放置有电池片的石英舟推入钝化炉内,在推入石英舟的过程中,向钝化炉内持续通入4400sccm的氮气并将钝化炉内的压力控制在8800Pa;钝化炉内部由炉口至炉尾依次分为第一温区、第二温区、第三温区和第四温区,其中,第一温区的温度为485℃,第二温区和第三温区的温度为455℃,第四温区的温度为425℃;

(2)恒温:石英舟推入钝化炉后静置688s,待钝化炉内的各温区温度稳定;

(3)笑气预处理:向钝化炉内通入4400sccm的N

(4)沉积氮氧化硅层7:向钝化炉内通入248sccm的SiH

(5)沉积氮化硅层8:向钝化炉内通入568sccm的SiH

(6)取舟:在沉积结束后,将放置有PERC电池的石英舟从钝化炉中取出,取出石英舟的过程中,向钝化炉内持续通入17000sccm的氮气并将钝化炉内的压力保持在8800Pa;

在步骤(1)~步骤(6)进行的过程中,始终开启钝化炉底部的加热装置,维持钝化炉内的温度稳定。

本实施例提供了一种氮氧化硅PERC电池背钝化结构的制备方法,所述的制备方法具体包括如下步骤:

(1)进舟:将放置有电池片的石英舟推入钝化炉内,在推入石英舟的过程中,向钝化炉内持续通入4800sccm的氮气并将钝化炉内的压力控制在9600Pa;钝化炉内部由炉口至炉尾依次分为第一温区、第二温区、第三温区和第四温区,其中,第一温区的温度为488℃,第二温区和第三温区的温度为458℃,第四温区的温度为428℃;

(2)恒温:石英舟推入钝化炉后静置696s,待钝化炉内的各温区温度稳定;

(3)笑气预处理:向钝化炉内通入4800sccm的N

(4)沉积氮氧化硅层7:向钝化炉内通入256sccm的SiH

(5)沉积氮化硅层8:向钝化炉内通入576sccm的SiH

(6)取舟:在沉积结束后,将放置有PERC电池的石英舟从钝化炉中取出,取出石英舟的过程中,向钝化炉内持续通入19000sccm的氮气并将钝化炉内的压力保持在9600Pa;

在步骤(1)~步骤(6)进行的过程中,始终开启钝化炉底部的加热装置,维持钝化炉内的温度稳定。

本实施例提供了一种氮氧化硅PERC电池背钝化结构的制备方法,所述的制备方法具体包括如下步骤:

(1)进舟:将放置有电池片的石英舟推入钝化炉内,在推入石英舟的过程中,向钝化炉内持续通入5600sccm的氮气并将钝化炉内的压力控制在11200Pa;钝化炉内部由炉口至炉尾依次分为第一温区、第二温区、第三温区和第四温区,其中,第一温区的温度为496℃,第二温区和第三温区的温度为466℃,第四温区的温度为436℃;

(2)恒温:石英舟推入钝化炉后静置712s,待钝化炉内的各温区温度稳定;

(3)笑气预处理:向钝化炉内通入5600sccm的N

(4)沉积氮氧化硅层7:向钝化炉内通入272sccm的SiH

(5)沉积氮化硅层8:向钝化炉内通入592sccm的SiH

(6)取舟:在沉积结束后,将放置有PERC电池的石英舟从钝化炉中取出,取出石英舟的过程中,向钝化炉内持续通入23000sccm的氮气并将钝化炉内的压力保持在11200Pa;

在步骤(1)~步骤(6)进行的过程中,始终开启钝化炉底部的加热装置,维持钝化炉内的温度稳定。

本实施例提供了一种氮氧化硅PERC电池背钝化结构的制备方法,所述的制备方法具体包括如下步骤:

(1)进舟:将放置有电池片的石英舟推入钝化炉内,在推入石英舟的过程中,向钝化炉内持续通入6000sccm的氮气并将钝化炉内的压力控制在12000Pa;钝化炉内部由炉口至炉尾依次分为第一温区、第二温区、第三温区和第四温区,其中,第一温区的温度为500℃,第二温区和第三温区的温度为470℃,第四温区的温度为440℃;

(2)恒温:石英舟推入钝化炉后静置720s,待钝化炉内的各温区温度稳定;

(3)笑气预处理:向钝化炉内通入6000sccm的N

(4)沉积氮氧化硅层7:向钝化炉内通入280sccm的SiH

(5)沉积氮化硅层8:向钝化炉内通入600sccm的SiH

(6)取舟:在沉积结束后,将放置有PERC电池的石英舟从钝化炉中取出,取出石英舟的过程中,向钝化炉内持续通入25000sccm的氮气并将钝化炉内的压力保持在12000Pa;

在步骤(1)~步骤(6)进行的过程中,始终开启钝化炉底部的加热装置,维持钝化炉内的温度稳定。

本实施例提供了一种PERC电池背钝化结构的制备方法,所述的制备方法具体包括如下步骤:

(1)进舟:将放置有电池片的石英舟推入钝化炉内,在推入石英舟的过程中,向钝化炉内持续通入50000sccm的氮气并将钝化炉内的压力控制在10000Pa;钝化炉内部由炉口至炉尾依次分为第一温区、第二温区、第三温区和第四温区,其中,第一温区的温度为490℃,第二温区和第三温区的温度为460℃,第四温区的温度为430℃;

(2)恒温:石英舟推入钝化炉后静置700s,待钝化炉内的各温区温度稳定;

(3)笑气预处理:向钝化炉内通入50000sccm的N

(4)沉积氧化铝层:向钝化炉内通入300sccm的三甲基铝,400sccm的O

(5)沉积氮化硅层8:向钝化炉内通入580sccm的SiH

(6)取舟:在沉积结束后,将放置有PERC电池的石英舟从钝化炉中取出,取出石英舟的过程中,向钝化炉内持续通入20000sccm的氮气并将钝化炉内的压力保持在10000Pa;

在步骤(1)~步骤(6)进行的过程中,始终开启钝化炉底部的加热装置,维持钝化炉内的温度稳定。

在实施例1-8以及对比例制备得到的PERC电池背钝化结构的基础上经过正面镀膜、激光开槽和丝网印刷后得到如图1所示的PERC电池成品。

分别测试PERC电池成品的开路电压(Uoc)、短路电流(Isc)、串联电阻(Rser)、并联电阻(Rshunt)、填充因子(FF)和光电转换效率(Eta),测试结果如表1所示:

表1

实施例1为SiON-PERC工艺,实施例2在实施例1的基础上增加了一步N

对实施例1-8以及对比例制备得到的PERC电池的厚度均匀性进行测试,分别测试不同温区内的膜厚(包括正膜和背膜),测试结果见表2:

表2

对实施例1-8以及对比例制备得到的PERC电池的EL良率进行测试,测试结果见表3:

表3

由表1可以看出,实施例2和实施例3相比,开启加热装置后,PERC电池的膜厚均匀性有了一定程度的提升,这是因为钝化炉内的温度控制更加稳定,由表2数据可以看出,开启加热装置后,PERC电池的成品率也得到了一定程度的提升。

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 一种氮氧化硅PERC电池背钝化结构、其制备方法及包括其的PERC电池

- 一种PERC电池背钝化结构及包括其的PERC电池