新式闸阀及闸阀的装配方法

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及阀门技术领域,特别是涉及一种新式闸阀及闸阀的装配方法。

背景技术

闸阀安装于输水管路系统上,起到启闭的作用,闸阀包括阀芯组件,阀芯组件包括阀杆,通过转动阀杆实现闸阀的启闭。

在申请号为2013107451074的专利中,阀杆外套设有锁定螺母,再在锁定螺母中从外部拧入定位螺栓,将定位螺栓抵持阀杆以实现阀杆的限位,而定位螺栓与阀杆是不连接的,其抵持力差,且定位螺栓在锁定螺母内容易发生松动,影响对于阀杆的限位的可靠性,而且定位螺栓容易从锁定螺母中脱出掉落。

发明内容

基于此,本发明针对上述技术问题,提供一种新式闸阀,技术方案如下:

一种新式闸阀,包括阀体、阀盖、护套及阀芯组件,护套设于所述阀盖上,所述阀盖两端开口设置并盖设于所述阀体上,所述阀体内具有阀腔,所述阀体上开设有第一口及第二口,所述阀芯组件穿设于所述护套及所述阀盖并伸入所述阀腔内且能够沿着所述阀芯组件的轴向运动,以控制所述第一口与所述第二口的连通或隔断;所述新式闸阀还包括定位环,所述护套包裹于所述定位环外侧,所述阀芯组件包括阀杆,所述阀杆上设有限位结构,所述定位环抱箍所述阀杆,所述定位环的一端能够抵接于所述阀盖并能够盖封所述阀盖靠近所述定位环的开口,所述限位结构设于阀腔内,且能够与所述阀盖的内壁配合,以对所述阀杆进行轴向限位。

如此设置,使得定位环及限位结构能够对于阀杆进行轴向限位,定位环抱箍阀杆,解决采用螺栓和螺母的配合时会容易发生松动的问题,定位环抱箍阀杆,阀杆能够带动定位环一起旋转,加强定位环对于阀杆的限位作用;并且,定位环及限位结构对于阀杆的限位作用力均施加在阀盖上,阀盖较大,且与阀体固定连接,能够加强定位环及限位结构对于阀杆的限位的可靠性。

在其中一个实施方式中,所述定位环呈圆台型,所述定位环具有第一端面及第二端面,所述第一端面的直径小于第二端面的直径,所述第二端面靠近所述阀盖设置,所述第二端面的外径大于所述阀盖靠近所述定位环的一端的开口的内径。

如此设置,能够防止阀盖内部的器件脱出。

在其中一个实施方式中,所述阀杆上开设有定位槽,所述定位环卡接于所述定位槽内。

如此设置,能够使得定位环更紧密地卡接于阀杆。

在其中一个实施方式中,所述定位环的侧面开设有条缝,所述定位环具有相对设置的第一侧及第二侧,所述条缝从所述第一侧延伸至所述第二侧。

如此设置,在安装时,定位环能够掰开,从而顺利地装至阀杆上。

在其中一个实施方式中,所述护套内设有防尘圈,所述防尘圈的内壁与所述阀杆抵接,所述定位环能够随着所述阀杆在所述护套内沿着所述阀杆的轴向运动,所述防尘圈远离所述定位环的一端与所述护套的内壁抵接,且所述定位环的外侧壁与所述护套的内壁间隔设置;所述护套与所述阀盖螺纹连接,在所述新式闸阀处于第一状态时,所述定位环与防尘圈的端面抵接,所述防尘圈能够带动所述护套锁紧于所述阀盖,在所述新式闸阀处于第二状态时,所述定位环与所述防尘圈的端面解除抵接。

如此设置,所述防尘圈不仅能够起到止挡作用,还能够保持密封函的清洁。

在其中一个实施方式中,所述防尘圈包括相互连接的第一部及第二部,所述第一部与所述第二部之间具有第一定位台阶,所述护套抵接于所述第一定位台阶,所述第一部相对于防尘圈的轴线倾斜设置,所述第一部远离所述第二部的内壁与所述阀杆的外壁抵接。

如此设置,方便防尘圈的安装,且使得第一段的内壁更加紧密地贴紧于阀杆的外壁。

在其中一个实施方式中,所述阀芯组件还包括多个封套,多个所述封套相互间隔地套设于所述阀杆外,相邻的所述封套之间设有第五密封件,靠近所述定位环的所述封套的端面相对所述阀盖靠近所述定位环的端面凸出设置并与所述定位环抵接。

如此设置,能够加强阀杆与阀盖的密封性。

在其中一个实施方式中,所述新式闸阀还包括密封函,所述密封函设于所述阀盖内,所述阀盖上设有第一限位部,所述密封函上设有第一配合部,所述第一限位部能够与所述第一配合部配合,且所述密封函靠近所述定位环的一端的端面相对所述阀盖靠近所述定位环的端面缩进设置。

如此设置,能够保护密封函免受定位环的挤压而发生磨损。

在其中一个实施方式中,所述密封函的内侧壁开设有第一密封槽,所述第一密封槽内设有第一密封件,所述第一密封件与所述阀杆的外壁抵接,所述密封函的外侧壁开设有第二密封槽,所述第二密封槽内设有第二密封件,所述第二密封件与所述阀盖的内壁抵接,所述阀杆上开设有第三密封槽,所述第三密封槽内设有第三密封件,所述第三密封件位于所述密封函与所述阀腔之间,所述第三密封件与所述阀盖的内壁抵接。

如此设置,能够进一步加强阀杆与阀盖之间的密封配合。

本发明还提供如下技术方案:

一种闸阀的装配方法,用于装配一种新式闸阀,所述新式闸阀包括阀体、阀盖、护套、阀芯组件、定位环、密封函及防尘圈,阀芯组件包括阀杆,所述阀杆上设有限位结构,所述阀体内具有阀腔,该方法包括;

将所述阀芯组件装入所述阀腔内;

将所述阀盖套设于阀杆外并安装至所述阀体上,并将所述阀盖的内壁抵靠于所述限位结构上;

将所述密封函套装至所述阀杆外并安装于所述阀盖内;

将所述定位环套设于所述阀杆上;

将所述防尘圈设于所述定位环上,并套设于所述阀杆外;

将所述护套安装至所述阀盖上,并套设于所述防尘圈及所述定位环外。

如此设置,使得阀杆上能够设置防止阀杆轴向位移的定位环,且能够在线更换定位环、密封函、防尘圈等结构。

与现有技术相比,本发明提供新式闸阀,通过将在阀杆外设置定位环及限位结构,定位环抱箍阀杆,定位环的一端能够抵接于所述阀盖并能够封盖所述阀盖的开口,限位结构也能够与阀盖配合对于阀杆进行限位,定位环限位能力强、不易脱落,定位环与限位结构对于阀杆的限位作用力均施加在阀盖上,能够加强限位的可靠性。

附图说明

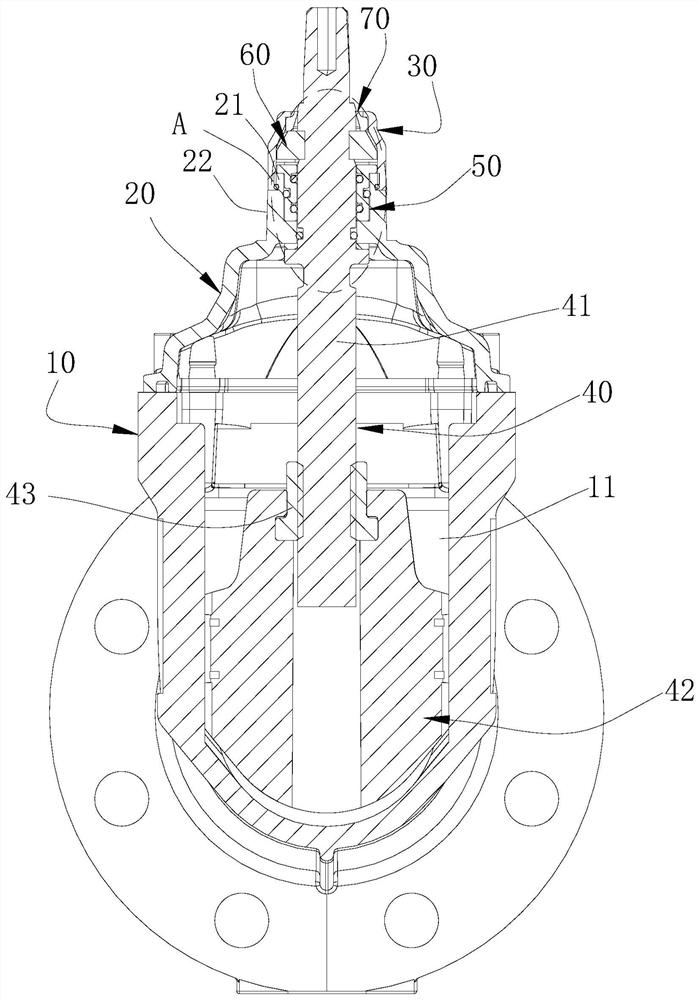

图1为本发明提供的实施例一的新式闸阀的结构剖视图;

图2为图1中A处的局部放大图;

图3为本发明提供的实施例二的新式闸阀的结构剖视图;

图4为图3中B处的局部放大图;

图5为新式闸阀的结构示意图;

图6为定位环的俯视图;

图7为定位环的立体图;

图8为防尘圈的结构示意图;

图9为图8中的B-B处的剖视图;

图10为阀盖的结构示意图;

图11为阀瓣和螺母座的结构示意图;

图12为阀体的结构示意图。

图中各符号表示含义如下:

100、新式闸阀;10、阀体;11、阀腔;12、第一口;13、第二口;14、第二限位部;141、导向柱;15、第四密封槽;16、第四密封件;20、阀盖;21、第一段;211、第二定位台阶;22、第二段;23、第一限位部;231、限位槽;30、护套;40、阀芯组件;41、阀杆;401、限位结构;411、限位凸起;412、垫圈;413、第三密封槽;414、第三密封件;415、定位槽;42、阀瓣;421、第二配合部;4211、凹槽;43、螺母座;50、密封函;51、第一配合部;511、凸台;52、第一密封槽;53、第一密封件;54、第二密封槽;55、第二密封件;60、定位环;601、第一端面;602、第二端面;61、第一侧;62、第二侧;63、条缝;70、防尘圈;71、第一部;72、第二部;73、第一定位台阶;80、封套;81、第五密封件。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,当组件被称为“装设于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。当一个组件被认为是“固定于”另一个组件,它可以是直接固定在另一个组件上或者可能同时存在居中组件。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

请参见图1至图12,本发明提供的一种新式闸阀100(以下简称闸阀100),安装于输水管路中,用于实现管路的启闭。

具体地,请参见图1,闸阀100包括阀体10、阀盖20、护套30及阀芯组件40,阀体10内具有阀腔11,阀芯组件40部分位于阀腔11内,其一端穿设于护套30及阀盖20内并伸入阀体10外,阀芯组件40伸出阀体10外的一端连接有手轮(图未示),操作人员能够通过旋转手轮,实现对于阀芯组件40的控制。阀盖20为两端开口设置的中空结构。

阀体10上开设有第一口12及第二口13,第一口12、第二口13分别与阀腔11连通,通过旋转阀芯组件40,能够实现第一口12及第二口13的连通或隔断。第一口12可进口,第二口13可为出口,或者,第一口12为出口,第二口13为进口。

请参见图10,阀盖20包括相互连接的第一段21及第二段22,第一段21的外径小于第二段22的外径,使得第一段21与第二段22之间形成第二定位台阶211,护套30与第一段21螺纹连接,并抵接于第二定位台阶211上,能够加强阀盖20与护套30的连接的牢固性。

第一段21的外侧壁上开设有第四密封槽15,第四密封槽15内设有第四密封件16,第四密封件16与护套30的内壁抵,以防止阀盖20的螺纹处遇水生锈,而无法正常旋转。

阀芯组件40包括阀杆41及阀瓣42,阀瓣42连接于阀杆41,阀杆41能够带动阀瓣42沿着阀芯组件40的轴向运动,以隔断或连通第一口12及第二口13。阀杆41上设有限位结构401,限位结构401位于阀腔11内,用于阀杆41的轴向限位。限位结构401上设有垫圈412,垫圈412与阀盖20的内壁抵接。垫圈412能够减少限位结构401与阀盖20的内壁之间摩擦力,从而减小新式闸阀100的扭矩。限位结构401对于阀杆41的限位作用力发生在阀盖20上,阀盖20较大,且与阀体10固定连接,能够加强限位的可靠性。

限位结构401为呈环形的限位凸起411,或者,限位结构401为多个限位凸起411,多个限位凸起411沿着阀杆41的周向均匀分布,限位凸起411通过垫圈412与阀盖20的内壁抵接,以对阀杆41进行上限位,防止阀杆41从阀盖20内脱出。当然,限位结构401并不限于上述两种。需要解释的是,上限位指的是防止阀杆41朝向远离阀瓣42的方向运动,限位结构401还可同时对于阀杆41进行上限位和下限位。

请参见图2,阀杆41的外侧壁开设有第三密封槽413,第三密封槽413内设有第三密封件414,第三密封件414与阀盖20的内壁抵接。在更换下述密封函50时,第三密封件411依然能够起到密封作用,实现在线维护。

请参见图11,阀芯组件40还包括螺母座43,螺母座43与阀瓣42连接,阀杆41与螺母座43螺纹连接,阀杆41旋转时,由于阀瓣42受到阀体10内壁的周向限位作用,使得阀瓣42只能随着螺母座43的作往复运动。

请参见图12,阀体10内壁设有第二限位部14,阀瓣42设有第二配合部421,第二限位部14与第二配合部421配合,能够对于阀瓣42进行周向限位。

阀体10内壁设有导向柱141以形成第二限位部14,阀瓣42上开设有凹槽4211以形成第二配合部421,导向柱141卡入凹槽4211内,使得阀瓣42沿着导向柱141运动。当然,在其他实施例中,第二限位部14还可为凹槽4211,第二配合部421还可为导向柱141。

实施例一

请参见图1及图2,新式闸阀100还包括密封函50,密封函50设于阀盖20内,并套设于阀杆41外,用于阀杆41与阀盖20密封连接。密封函50采用不锈钢等刚性材料制作。

密封函50上设有第一配合部51,阀盖20上设有第一限位部23,第一配合部51与第一限位部23的配合能够将密封函50定位安装至阀盖20内。

在本实施例中,第一配合部51为凸台511,凸台511设于密封函50远离阀瓣42的一端,第一限位部23为限位槽231,限位槽231开设于第一段21远离第二段22的端面上,凸台511卡接于限位槽231内。当然,在其他实施例中,第一配合部51可为限位槽231,第一限位部23可为凸台511。

密封函50远离阀瓣42的端面相对限位槽231的槽口的端面缩进设置,以保护密封函50受到下述的定位环60的挤压而发生磨损。

密封函50的内侧壁开设有第一密封槽52,第一密封槽52内设有第一密封件53,第一密封件53与阀杆41的外侧壁抵接,密封函50的外侧壁开设有第二密封槽54,第二密封槽54内设有第二密封件55,第二密封件55与阀盖20的内壁抵接,第一密封件53、第二密封件55及第三密封件414配合,使得阀杆41与阀盖20密封配合。

在本实施例中,第一密封件52为两个,第二密封件55为一个,密封函50形成三道密封,第二密封件55形成静态密封,第一密封件52相对阀杆41旋转而形成动态密封。

请参见图6及图7,新式闸阀100还包括定位环60,定位环60抱箍阀杆41,定位环60设于护套30内,定位环60的一端能够与阀盖20抵接,对于阀杆41进行轴向限位,具体地,能够对于阀杆41进行下限位,且定位环60能够抵接于阀盖20并封盖阀盖20靠近定位环60的一端,能够防止阀盖20内的部件脱离出阀盖20外。

可以理解是,现有闸阀通过在阀杆外套设锁定螺母,再从外部拧入定位螺栓,定位螺栓抵持阀杆,对于阀杆进行下限位,定位螺栓与阀杆不连接,仅仅依靠抵持力进行限位,定位螺栓对于阀杆的抵持力不足,难以对于阀杆进行限位,而且定位螺栓容易松动,容易从锁定螺母中脱落,定位螺栓的体积较小,脱落后难以找寻;而本发明通过定位环60进行限位,定位环60抱箍阀杆41且随着阀杆41一起旋转,由于护套30的作用,定位环60不会发生掉落,且定位环60抵持于阀盖20,将作用力施加于阀盖20上,阀盖20与阀体10固定连接,能够加强对于阀杆41的限位作用。需要解释的是,下限位指的是防止阀杆41朝向阀瓣42的方向运动。

定位环60的外侧壁与护套30的内壁间隔设置,以避免定位环60随着阀杆41旋转时,带动护套30旋转,从而使护套30旋松于阀盖20,而且,能够保证阀杆41转动的灵活性,降低扭矩。

定位环60能够在护套30内随着阀杆41沿着阀杆41的轴向运动。

同时,本发明在进行装配时,需要采用倒装的方式进行安装,当密封函50的第一密封件53或第二密封件55损坏需要更换时,使闸阀100处于全关的状态,此时垫圈412低接于阀盖20的内壁,阀腔11内的水不会泄漏出来,能够拆出护套30,再拆掉定位环60,进而拆出密封函50进行更换,能够实现在线维护。

阀杆41上开设有定位槽415,定位环60卡接于定位槽415内,以此与阀杆41连接。如此设置,能够使得定位环60与阀杆41的连接更加紧密。

定位环60呈圆台型,定位环60包括第一端面601及第二端面602,第一端面601相对第二端面602远离阀盖20设置,第二端面602的外径小于第一端面601的外径,且第二端面602的外径大于阀盖20靠近定位环60的一端的开口的内径,以能够封盖阀盖20的开口,从而对于密封函50起到限位作用。

圆台型的定位环60的外侧壁为斜面,护套30的一端缩口设置,更好地对于定位环60进行限位。

定位环60的侧面开设有条缝63,且定位环60具有相对设置的第一侧61及第二侧62,条缝63从第一侧61延伸至第二侧62,条缝63的设计能够在将定位环60安装至阀杆41时掰开定位环60,使得定位环60顺利地卡入定位槽415内,且护套30的对于定位环60起到包裹作用,使得在定位环60抱箍阀杆41后,条缝63不张开。定位环60采用金属材质制作。

请参见图8及图9,新式闸阀100还包括防尘圈70,防尘圈70的内壁与阀杆41抵接,防尘圈70与护套30的内壁抵接。防尘圈70用于保持密封函50的清洁,防止灰尘进入第一密封槽52内,在阀杆41旋转时,灰尘会磨破第一密封件53。

需要说明的是,定位环60的两端面不同时与防尘圈70及密封函50抵接,定位环60在护套30内具有轴向的运动空间。

防尘圈70包括相互连接的第一部71及第二部72,第一部71的壁厚小于第二部72的壁厚,以使第一部71外侧壁与第二部72的外侧壁之间形成第一定位台阶73,阀盖20抵接于第一定位台阶73,第一部71相对防尘圈70的轴线倾斜设置,则,第一部71的内壁相对防尘圈70的内壁倾斜设置,第一部71远离第二部72的一端的内壁抵接于阀杆41的外壁,第二部72的内壁与阀杆41之间间隔设置。如此设置,阀盖20抵接于第一定位台阶73上时,能够加强第一段21的内壁与阀杆41贴合部分的压强,使得第一部71与阀杆41的外壁抵接的那部分内壁更紧贴阀杆41,而其余部分与阀杆41的外壁间隔设置,方便防尘圈70的安装。

在需要关闭新式闸阀100时,顺时针旋转阀杆41,使得阀瓣42朝向远离定位环60运动,直到阀瓣42与阀腔11的底壁抵接,此时继续旋转阀杆41,由于阀瓣42不再进行轴向运动,则螺母座43促使阀杆41朝向远离阀瓣42的方向运动,直到限位结构401与阀盖20的内壁抵接,新式闸阀处于第一状态,即,处于全关状态,此时定位环60与防尘圈70抵接并挤压防尘圈70,防尘圈70挤压护套30,使得护套30顺时针旋转,拧紧于阀盖20;在需要打开新式闸阀时,逆时针旋转阀杆41,使得阀杆41向下运动,直到定位环60抵接于阀盖20,此时新式闸阀100处于第二状态,即,处于开启状态,定位环60与防尘圈70解除抵接,定位环60不挤压防尘圈70,防尘圈70不挤压护套30,护套30不会随着阀杆41做逆时针旋转运动,从而防止护套30从阀盖20上拧松。

实施例二

请参见图3及图4,本实施例与实施例一的结构基本相同,相同之处不再赘述,不同之处在于:

将封套80代替密封函50,封套80为多个,多个封套80相互间隔地设于阀杆41外,相邻的封套80之间设有第五密封件81,封套80靠近定位环60的一端的端面抵接于定位环60。封套80采用塑料、橡胶等柔性材料制作。

在逆时针旋转阀杆41时,由于封套80与封套80之间利用第五密封件81隔开,其中间具有挤压空间,阀杆41朝向阀瓣42的方向运动,定位环60能够挤压封套80,解除与防尘圈70的抵接,此时定位环60与阀盖20抵接,挤压封套80能够加强封套80的密封作用,而定位环60不会带动防尘圈70旋转,防尘圈70不会带动护套30逆时针旋转。

本发明还提供一种闸阀100的装配方法,用于安装一种新式闸阀100,该方法包括:

S1将阀芯组件40装入阀腔11内;

S2旋转阀杆41,使得第一口12及第二口13隔断;

S3将阀盖20套设于阀杆41外,并与阀体10固定连接,阀盖20的内壁抵靠于所述限位结构401上;

S4将定位环60套设于阀杆41上;

S5将防尘圈70设于定位环60上,并套设于阀杆41外;

S6将护套30安装至所述阀盖20上,并套设于防尘圈70及定位环60外。

在S1阀芯组件40装入阀腔11之前的步骤还包括:

S7将螺母座43安装于阀瓣42上;

S8将螺杆与螺母座43进行螺纹连接。

在S3至S4之间的步骤还包括:

S9将密封函50套设于阀杆41上,并将第一配合部51与定位部进行配合安装。

具体地,当第一配合部51为凸台511,定位部为限位槽231时,凸台511卡接于限位槽231内。

在S9之前的步骤还包括:

S10将第三密封件414装入第三密封槽413内。

安装密封函50的过程包括:

S11将第一密封件53装入第一密封槽52内,在将第二密封件55装入第二密封件55内。

在将阀盖20安装至阀体10上S3之前的步骤还包括:

S12将垫圈412设于限位凸起411上。

本发明的闸阀100装配方法采用由下而上的装配方法,则在检修时,其拆卸方法是由上而下,如此,当密封函50、防尘圈70等器件需要更换时,能够实现在线维修,不需要将输水管路系统关闭进行检修。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 新式闸阀及闸阀的装配方法

- 新式闸阀及闸阀的装配方法