一种半月形双卡传动固定结构

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及传动螺杆技术领域,特别涉及一种半月形双卡传动固定结构。

背景技术

现如今注塑行业产品种类多,塑料种类多,材料复杂,对机器与模具的要求也越来越高,给塑料生产企业带来了巨大压力。比如某塑料制品公司有100台注塑机,机器的吨位大部分在200T~800T之间,之前一直生产塑料盆,桶,日用品等塑料产品,后因订单逐渐减少,只能开几台注塑机亏本维持,若该公司转型其他塑料制品领域,比如生产电子类连接器,就会发现现有注塑机的螺杆料管配置全部太大,没法稳定生产如LCP、PA之类的较为精密的连接器产品,如果更换新设备或更换整个注射座台将会导致投资成本大的问题,给企业转型带来巨大的经济压力,更改注塑机螺杆料管直径将是更好的选择。

传统的料管直径大改小虽然可以将料管做成一体,但螺杆做成一体后往往有以下几个大的缺陷:1、螺杆加长后增加了加工难度;2、因螺杆长度较长,在使用过程中容易变形弯曲,导致刮擦料管,致使产品不合格;3、更换螺杆或维修保养时必须将整套螺杆料管组拆卸下来(螺杆安装部位直径大,前面螺菱机有效部分直径小,螺杆无法从最前端拔出,而后面又有机器油马达与传动轴不能拆卸),还需要购置专用工具且到专用的场地来清理、拆卸、维修,花费的时间非常长(比如拆装加热圈几十根电线,感温线,拆卸时容易导致加热圈报废,损坏),给企业生产造成很大的损失;4、螺杆损坏后重新制作需要较长的周期,而一般的螺杆厂家没有此类非标件的备货,停机等待也会给企业造成不小的损失。

此时,亟需一种更改注塑机螺杆料管直径,可装配在注塑机注射单元上的螺杆料管轴变径安装结构,来解决上述问题,降低企业成本。

发明内容

本发明要解决的技术问题是根据上述现有技术的不足,提供一种结构简单,加工、安装方便,可靠性高,可装配在注塑机注射单元上用于螺杆料管轴变径的半月形双卡传动固定结构。

为解决上述技术问题,本发明的技术方案是:一种半月形双卡传动固定结构,包括:连接轴、半环和螺丝;所述连接轴的左端与设备螺杆连接,右端与设备传动轴相连接,所述连接轴的右端形状尺寸与设备螺杆头部形状尺寸相一致,所述连接轴的左端设有向内凹陷的内孔,所述内孔内周设有内花键,所述内花键形状尺寸与设备螺杆头部形状尺寸相匹配,所述内孔和内花键形成容置设备螺杆头部的容置空间,所述连接轴的左端设有相互对称的两个第一凹槽,所述第一凹槽贯穿连接轴与容置空间内部相连通;所述半环包括两个,两个所述半环的形状与第一凹槽相匹配,分别安装于两个第一凹槽中,其中一个半环的上下两端设有贯穿半环的沉头螺丝孔,另外一个半环的上下两端设有贯穿半环的第一螺纹通孔,所述连接轴上下两端分别设有连通两个第一凹槽的第二螺纹通孔,所述沉头螺丝孔小孔、第一螺纹通孔和第二螺纹通孔的孔径一致,所述螺丝包括两个,分别穿过半环上下两端的沉头螺丝孔、第一螺纹通孔和第二螺纹通孔将两个半环固定在一起。

作为对本发明的进一步阐述:

优选地,所述设备螺杆头部的外周设有与两个第一凹槽相匹配的两个第二凹槽。

优选地,所述半环的外径小于连接轴的外径。

优选地,所述螺丝的外周涂覆有螺纹胶水。

优选地,所述连接轴的长度为305.5mm~805.5mm,所述连接轴的直径为21.65mm~75.50mm,所述连接轴的内孔长度为65.50mm~185.50mm,所述内孔内周设有内花键的宽度为6.05mm~8.10mm,所述第一凹槽的宽度为14.95mm~15.50mm,所述半环的直径为19.5mm~71.5mm,所述第二凹槽的深度为1.50mm~3.80mm,所述沉头螺丝孔小孔、第一螺纹通孔和第二螺纹通孔的孔径为5.80mm~6.55mm,所述沉头螺丝孔大孔孔径为9.50mm~10.55mm。

优选地,所述连接轴的长度为325.5mm~785.5mm,所述连接轴的直径为24.55mm~73.50mm,所述连接轴的内孔长度为68.50mm~165.50mm,所述内孔内周设有内花键的宽度为6.15mm~8.05mm,所述第一凹槽的宽度为15.10mm~15.20mm,所述半环的直径为20.5mm~70.5mm,所述第二凹槽的深度为1.60mm~3.50mm,所述沉头螺丝孔小孔、第一螺纹通孔和第二螺纹通孔的孔径为5.58mm~6.35mm,所述沉头螺丝孔大孔孔径为9.85mm~10.15mm。

优选地,所述连接轴、半环和内孔内周设有内花键的直角处均设有45゜倒角。

优选地,所述半环为发黑处理半环。

本发明的有益效果是:

其一、本发明可适应所有螺杆料管大直径改小直径的安装,而且能保证基本不改动设备原有安装结构,如螺杆料管与设备注射座的安装尺寸,螺杆与传动轴的连接尺寸,料管到注射前模板的距离等,都可维持原有设计,适用范围广。

其二、本发明克服了传统的料管直径大改小的缺陷,结构简单,安装拆卸方便,可装配在注塑机注射单元上用于螺杆料管轴变径,可靠性更高。

其三、本发明螺杆制作成本更低,可按标准化生产制作,可与标准机型互换,更加节约时间。

附图说明

图1为本发明安装完成整体结构图。

图2为图1中A部分的放大结构图。

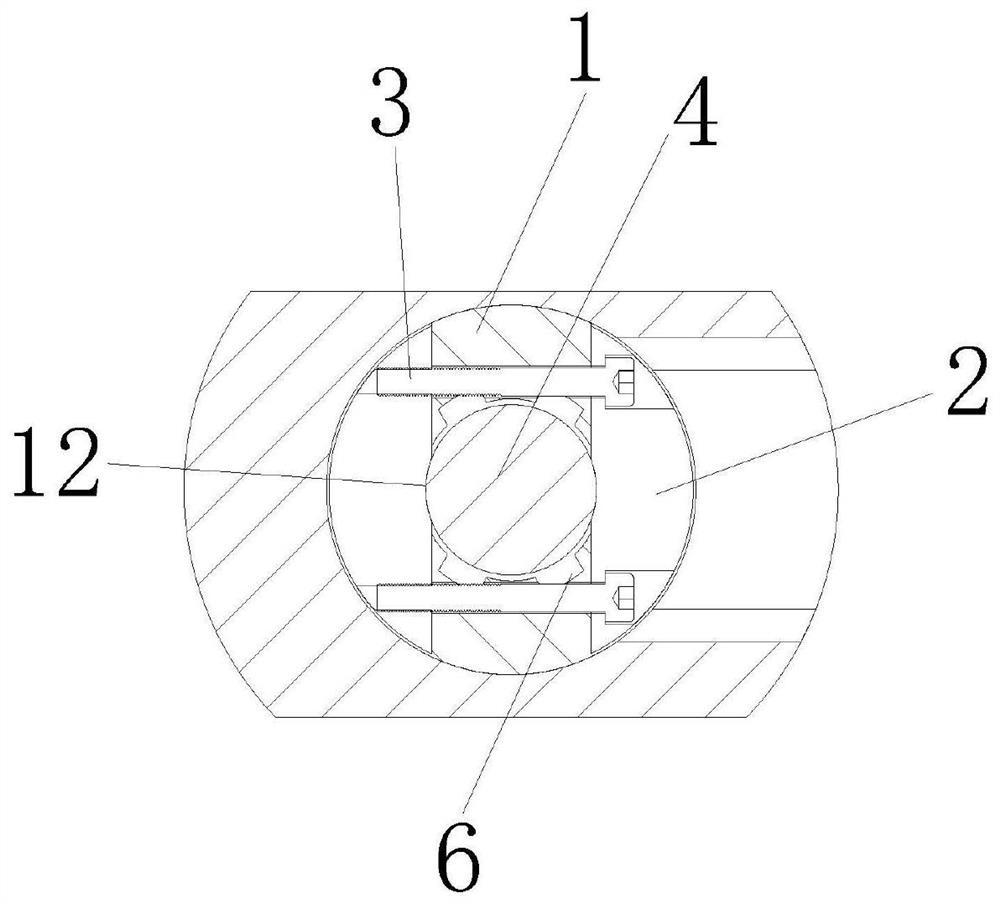

图3为图2中B-B方向剖视图。

图4为图2中C-C方向剖视图。

图5为本发明连接轴左视图。

图6为本发明连接轴剖视图。

图7为本发明两个半环剖视图。

图中:1.连接轴;2.半环;3.螺丝;4.设备螺杆;5.设备料管;6.内花键;7.内孔;8.第一凹槽;9.沉头螺丝孔;10.第一螺纹通孔;11.第二螺纹通孔;12.第二凹槽;13.操作孔。

具体实施方式

下面结合附图对本发明的结构原理和工作原理作进一步详细说明。

如图1~图7所示,本发明为一种半月形双卡传动固定结构,本实施例为可装配在注塑机注射单元上用于螺杆料管轴由55D变径为45D,包括:连接轴1、半环2和螺丝3;所述连接轴1的左端与设备螺杆4连接,右端与设备传动轴相连接,所述连接轴1的右端形状尺寸与设备螺杆4头部形状尺寸相一致,所述连接轴1的左端设有向内凹陷的内孔7,所述内孔7内周设有内花键6,所述内花键6形状尺寸与设备螺杆4头部形状尺寸相匹配,本实施例中内花键6向靠近连接轴1的方向凹陷,包括六个,均匀分布于内孔7内周,所述内孔7和内花键6形成容置设备螺杆4头部的容置空间,所述连接轴1的左端设有相互对称的两个第一凹槽8,所述第一凹槽8贯穿连接轴1与容置空间内部相连通;所述半环2包括两个,呈半月形,两个所述半环2的形状与第一凹槽8相匹配,分别安装于两个第一凹槽8中,其中一个半环2的上下两端设有贯穿半环2的沉头螺丝孔9,另外一个半环2的上下两端设有贯穿半环2的第一螺纹通孔10,所述连接轴1上下两端分别设有连通两个第一凹槽8的第二螺纹通孔11,所述沉头螺丝孔9小孔、第一螺纹通孔10和第二螺纹通孔11的孔径一致,所述螺丝3包括两个,分别穿过半环2上下两端的沉头螺丝孔9、第一螺纹通孔10和第二螺纹通孔11将两个半环2固定在一起。

如图3~图4所示,所述设备螺杆4头部的外周设有与两个第一凹槽8相匹配的两个第二凹槽12。

进一步地,所述半环2的外径小于连接轴1的外径。

进一步地,所述螺丝3的外周涂覆有螺纹胶水。

进一步地,所述连接轴1的长度为305.5mm~805.5mm,所述连接轴1的直径为21.65mm~75.50mm,所述连接轴1的内孔7长度为65.50mm~185.50mm,所述内孔7内周设有内花键6的宽度为6.05mm~8.10mm,所述第一凹槽8的宽度为14.95mm~15.50mm,所述半环2的直径为19.5mm~71.5mm,所述第二凹槽12的深度为1.50mm~3.80mm,所述沉头螺丝孔9小孔、第一螺纹通孔10和第二螺纹通孔11的孔径为5.80mm~6.55mm,所述沉头螺丝孔9大孔孔径为9.50mm~10.55mm。优选地,所述连接轴1的长度为325.5mm~785.5mm,所述连接轴1的直径为24.55mm~73.50mm,所述连接轴1的内孔7长度为68.50mm~165.50mm,所述内孔7内周设有内花键6的宽度为6.15mm~8.05mm,所述第一凹槽8的宽度为15.10mm~15.20mm,所述半环2的直径为20.5mm~70.5mm,所述第二凹槽12的深度为1.60mm~3.50mm,所述沉头螺丝孔9小孔、第一螺纹通孔10和第二螺纹通孔11的孔径为5.58mm~6.35mm,所述沉头螺丝孔9大孔孔径为9.85mm~10.15mm。本实施例中,所述连接轴1的长度为485.5mm,所述连接轴1的直径为48.50mm,所述连接轴1的内孔7长度为125.50mm,所述内孔7内周设有内花键6的宽度为7.05mm,所述第一凹槽8的宽度为15.15mm,所述半环2的直径为47.5mm,所述第二凹槽12的深度为2.50mm,所述沉头螺丝孔9小孔、第一螺纹通孔10和第二螺纹通孔11的孔径为6.05mm,所述沉头螺丝孔9大孔孔径为10.00mm。

进一步地,所述连接轴1、半环2和内孔7内周设有内花键6的直角处均设有45゜倒角,防止装配干涉。

进一步地,所述半环2为发黑处理半环2。

本发明的安装说明如下:连接轴1的配合位置根据机械受力强度设计成相应的不同直径。将设备螺杆4插入连接轴1的内孔7中,使得设备螺杆4的头部插入内花键6中,同时使得第一凹槽8和第二凹槽12对齐,将上下两端设有贯穿半环2的第一螺纹通孔10的半环2放入第一凹槽8,转动连接轴1180°后,将上下两端设有贯穿半环2的沉头螺丝孔9的半环2放入相应的第一凹槽8中,再使用涂覆有螺纹胶水的两个螺丝3依次锁紧两个半环2,然后将连接轴1装入设备的传动轴内并按原装的方式锁紧,最后将设备料管5原装的下料口更改为安装与拆卸半环2的操作孔13,新的下料口往前移至需要更改直径相应的位置。

以上所述,仅是本发明较佳实施方式,凡是依据本发明的技术方案对以上的实施方式所作的任何细微修改、等同变化与修饰,均属于本发明技术方案的范围内。

- 一种半月形双卡传动固定结构

- 一种具有双卡位固定门板结构的自动线机箱