一种用于蜗杆加工的锥度铣刀

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及铣刀结构的技术领域,具体为一种用于蜗杆加工的锥度铣刀。

背景技术

蜗轮蜗杆是一种用于传递两交错轴之间运动和动力的传动结构,因具有传动比大、传动准确、平稳、机械效率高、使用寿命长及工作安全可靠等优越性,已被广泛应用于现代各类机械装置中。

蜗轮与蜗杆在其中间平面内相当于齿轮与齿条,而蜗杆又与螺杆形状相似,通常具有一个或几个螺旋齿,其分度曲面可以是圆柱面、圆锥面或圆环面。蜗杆材料主要为碳素钢或合金钢,如12CrNi3A、18CrMnTi、20CrMnTi、20Cr、20CrV、A6、40、45、40Cr、40CrNi及42CrMo等。

目前,国内加工蜗杆的方法大致可分为两种:一是在车床上车削加工,二是采用数控铣刀铣削加工。车削加工多是采用高速钢或硬质合金成形车刀及刀片;高速钢成形车刀成本低、制造工艺简单,但仅适用于低速车削,加工效率低,刀具耐用度差,寿命较低,且由于数控车床在低转速转动时无力,用成形刀在数控车床上车削蜗杆或大导程螺纹易出现“闷车”和“扎刀”现象;硬质合金成形车刀加工效率高,切削质量好,但刀具寿命依旧略现不足。数控铣削加工的蜗杆铣刀可分为片状铣刀或指状铣刀,刀具寿命及切削效率较高,但蜗杆铣刀多需用专用工装或机床装夹加工,通用性较差,加工成本高。

因此,需设计一种锥度立铣刀,以适用于各类数控铣床上的蜗杆加工,提高切削效率,延长刀具使用寿命,并降低刀具更换及备库成本。

发明内容

针对上述问题,本发明提供了一种用于蜗杆加工的锥度铣刀,其刀具结构简单,无需专用工装或机床装夹加工,通用性较强,切削效率高,其在保证刀具刚性的同时增大了刀具排屑的空间,也增加了铣刀刃口切削的锋利性。

一种用于蜗杆加工的锥度铣刀,其特征在于:其包括刀具夹持柄部、锥度状的切削刃部以及过渡颈部,所述过渡颈部用于连接刀具夹持柄部与所述切削刃部,所述刀具夹持柄部为圆柱直柄,所述切削刃部上设有若干螺旋排布的切削刃以及排屑槽,所述排屑槽内设有容屑槽,所述容屑槽设有槽底面和出刀面,所述切削刃是由容屑槽和排屑槽与刀具实体部分的交线形成,横截面状态下若干切削刃呈等分结构环布于切削刃部中心区域的外环周;所述切削刃由端刃、周刃以及用于连接端刃与周刃的刀尖R角组成,所述端刃及周刃均设有前刀面和直后刀面,直后刀面由多个顺次排布的直边后刀面组成、形成不同角度的对应后角。

其进一步特征在于:

锥度状的所述切削刃部的单边锥度为10°~20°;

锥度状的所述切削刃部的芯厚呈正锥度,其正锥角度为2°~4°;

锥度状的所述切削刃部的切削刃数量为2~4个;

锥度状的所述切削刃部的刀尖R角的半径r为0.3mm~0.5mm;

锥度状的所述切削刃部的每个周刃的前角γ

刀具的螺旋角β角度为25°~35°;

切削刃部的端刃凹角为1.5°;

每个切削刃的周刃顺次排布有三个直边后刀面、顺次形成三个后角,每个周刃的第一后角α

每个切削刃的端刃顺次排布有两个直边后刀面、顺次形成两个后角,每个端刃的第一后角α

所述端刃的第二后角上设有第三倾斜面;

切削刀具涂层采用氮化铬铝;

刀具涂层前后采用钝化处理。

采用本发明后,刀具夹持柄部为圆柱直柄,使得刀具结构简单,无需专用工装或机床装夹加工,通用性较强;且横截面状态下若干切削刃呈等分结构环布于切削刃部的外环周;所述切削刃由端刃、周刃以及用于连接端刃与周刃的刀尖R角组成,所述端刃及周刃均设有前刀面和直后刀面,直后刀面由多个顺次排布的后刀面组成、形成不同角度的对应后角,前角和直多后刀面设计的合理匹配,在保证刀具刚性的同时增大了刀具排屑的空间,也增加了铣刀刃口切削的锋利性,有效地降低了铣削过程中产生毛刺的可能性,且使得切削效率高。

附图说明

图1为本发明的主视图结构示意图;

图2为本发明的切削刃部的端面示意图;

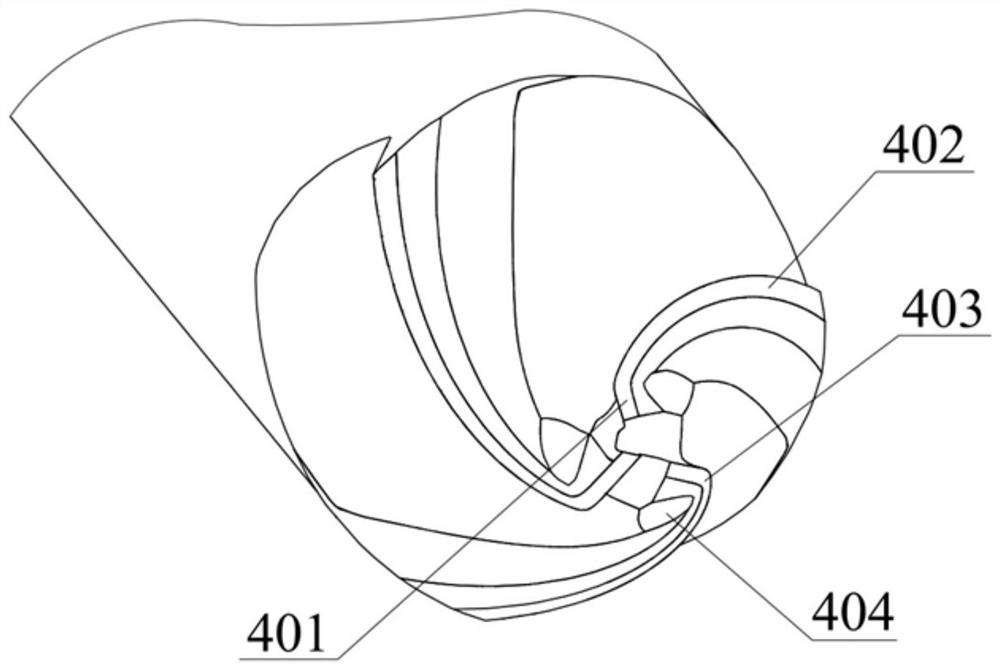

图3为本发明的切削刃部的局部立体图结构示意图;

图4为本发明的切削刃部的周刃的局部剖视示意图;

图5为本发明用于加工蜗杆的布置示意图;

图中序号所对应的名称如下:

刀具夹持柄部1、切削刃部3、过渡颈部2、切削刃4、端刃401、周刃402、刀尖R角403、第三倾斜面404、排屑槽5、容屑槽6、前刀面7、直后刀面8、铣刀9、蜗杆10。

具体实施方式

一种用于蜗杆加工的锥度立铣刀,如图1所示,包括刀具夹持柄部1、锥度状的切削刃部3以及过渡颈部2,过渡颈部2用于连接刀具夹持柄部1与切削刃部3,刀具夹持柄部1为圆柱直柄;该刀具主要用于切削碳素钢或合金钢,铣刀材料选用钴含量为12%、硬度及断裂韧性K

刀具芯厚的大小对刀具的刚度、强度、切削力以及刀具寿命都有直接或间接的影响,为了避免刀具因芯厚不足,致使刀具的刚度、强度弱,从而造成刀具切削时易折断,切削刃部3的芯厚采用正锥度设计,其正锥角度为2°~4°。

如图2所示,锥度状切削刃部3上设有若干螺旋排布的切削刃4以及排屑槽5,其中,排屑槽5内设有容屑槽6,容屑槽6设有槽底面和出刀面,切削刃4则是由排屑槽5和容屑槽6与刀具实体部分的交线形成,切削刃4的数量为2~4个,横截面状态下若干切削刃4呈等分结构环布于切削刃部3的外环周布置。

如图3所示,刀具的每个切削刃4包括为端刃401、周刃402以及用于连接端刃与周刃的刀尖R角403,为确保刀具刃口的一致性及完整性,切削刃4由碗状砂轮一次性连磨而成;其中,刀尖R角403极大地提高了端刃401和周刃402连接处的刀尖强度,减小刀尖尖角处的应力集中,提高了刀具耐用度,有效降低或消除了刀尖崩刃的可能,增强了刀具切削性能,并延长了刀具使用寿命;但刀尖R角403的半径r过大,会增大了刀具与工件之间的接触,刀具切削时易产生震颤现象;若刀尖R角403的半径r过小,则会降低刀尖强度,加剧刀尖磨损,故刀尖R角403的半径r为0.3mm~0.5mm。

如图4所示,端刃401及周刃402设有前刀面7和直后刀面8,直后刀面8由多个顺次排布的直边后刀面组成、形成不同角度的对应后角。

前刀面7与加工工件接触具有前角γ

直后刀面8由一个或多个直边后刀面组成,因而具有一个或多个后角,从而提高了刀具刃口刚性,减小了刀具后刀面与工件已加工表面间的摩擦。具体实施时,每个切削刃的周刃顺次排布有三个直边后刀面、顺次形成三个后角,切削刃部周刃402的第一后角α

每个切削刃的端刃顺次排布有两个直边后刀面、顺次形成两个后角,切削刃部的端刃401的第一后角α

刀具表面涂层技术可有效提高切削刀具使用寿命,使刀具获得优良的综合力学性能,从而可显著提高切削加工效率;刀具磨削制备后,采用物理气相沉积(PVD),并选用氮化铬铝(A1CrN)涂层对刀具表面进行涂层处理,从而使刀具表面获得良好的防腐蚀性能、抗磨损性能以及抗高温氧化性能。

刀具经砂轮精磨抛光后,刃口依旧会存在程度不同的微观缺口(即微小崩刃与锯口),因此,刀具涂层前后需通过碳化硅细砂砂倒对刃口进行圆角钝化,促使刃口变得圆滑平整,减少崩刃缺陷,从而提高刀具切削加工工件表面的光洁度;同时,利用石英砂喷砂对刀具沟槽均匀抛光,提高表面质量,从而增强刀具涂层的附着力,并去除刀具涂层后产生的突出小滴、增加润滑油的吸附。

锥度立铣刀9加工蜗杆10时,刀具与工件的相互位置、运动关系如图5所示。将铣刀9装夹在机床主轴上,且与工作坐标Z轴成一定的偏转夹角θ,作高速旋转ω。铣刀9侧刃相当于蜗杆10螺旋面的两侧发生线,根据蜗杆导程的要求,蜗杆10在作低速旋转n的同时,沿其轴线方向作进给运动v

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种用于蜗杆加工的锥度铣刀

- 一种用于微小沟槽铣削加工的多方锥度铣刀及其应用