一种多功能数控插床插齿一体机

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉工件加工设备,尤其涉及一种多功能数控插床插齿一体机

背景技术

对于万向联轴器的花键套传统的一般采用线切割方法加工,但对于大齿面渐开线的花键套,由于齿面较大,钼丝的冷却效果不好,冷却液流不到中间及下面,切割的铁粉末得不到冲涮并将钼丝堵塞卡住而造成断丝,为了解决线切割过程中的冷却效果,设计师们将齿面加工成两个空刀槽使齿面分为三段,就这样还会经常断丝而造成齿面粗糙度差,尺寸精度特差,椭圆度最大能达2mm之多。

发明内容

本申请人针对以上缺点,进行了研究改进,提供一种多功能数控插床插齿一体机。

本发明所采用的技术方案如下:

一种多功能数控插床插齿一体机,包括机头组件和工作台,所述机头组件包括升降组件,所述升降组件包括升降座和升降驱动部件,所述升降座连接转动驱动组件,所述转动驱动组件通过十字式万向联轴器连接主轴,且所述主轴靠近上端的位置连接让刀总成,所述让刀总成包括让刀驱动部件和连接套,所述主轴转动连接在连接套内,所述连接套与让刀驱动部件的驱动端转动连接,所述主轴中部连接耳轴总成,所述耳轴总成包括耳座,所述耳座转动连接耳轴套,所述主轴转动连接于耳轴套内,且所述让刀驱动部件和耳座均连接升降座,所述主轴下端连接加工刀具,所述工作台包括台面,所述台面连接移动驱动机构和转动驱动机构。

作为上述技术方案的进一步改进:

所述升降驱动部件包括升降驱动电机,所述升降驱动电机的驱动端连接主传动链总成,且所述主传动链总成连接升降座,所述升降座与机头组件的升降导向座连接。

所述升降驱动电机和主传动链总成之间还设置刹车器。

所述转动驱动组件包括转动驱动电机和蜗轮副总成,所述蜗轮副总成的输出端连接十字式万向联轴器。

所述让刀驱动部件为液压驱动部件,所述液压驱动部件通过软管连接液压站。

所述加工刀具一侧设置冷却喷头,所述冷却喷头也与升降座连接,且冷却喷头连接冷却箱,且所述台面上设置冷却液回收机构,所述冷却液回收机构也与冷却箱连接。

所述耳轴套下端连接刀具轴总成,所述刀具轴总成包括刀杆,所述刀杆上端连接主轴,下端连接加工刀具,所述加工刀具为插齿刀具或插键槽刀具。

所述移动驱动机构包括上滑板和下滑板,所述台面连接于上滑板上,所述台面连接转轴,所述转轴连接转动驱动机构,所述转动驱动机构与上滑板连接,所述转动驱动机构包括B轴伺服电机和蜗杆减速器总成,所述蜗杆减速器总成的蜗杆与台面下侧的蜗轮连接,所述上滑板通过X轴驱动部件可移动的连接于下滑板上,所述X轴驱动部件包括X轴伺服电机、X轴减速器总成和X轴滚珠丝杆,所述下滑板通过Z轴驱动部件可移动的连接于底板上,所述Z轴驱动部件包括Z轴伺服电机、Z轴减速器总成和Z轴滚珠丝杆。

还包括数控设备,所述数控设备电连控制降驱动部件、转动驱动组件、让刀驱动部件、移动驱动机构和转动驱动机构。

本发明的有益效果如下:

1)可用于加工大齿面、大行程工件的加工;

2)解决了传统的插床只能加工直线和圆弧线的零件而不能加工齿轮类零件的问题;

3)解决了传统插齿机只能插齿轮类而不能加工键槽及其它直线另件.半圆弧形零件的问题;

4)加工效率相较于传统的线切割大大提高,且产品质量也大大提升。

5)采用数控控制,控制更加精确,加工精度高。

附图说明

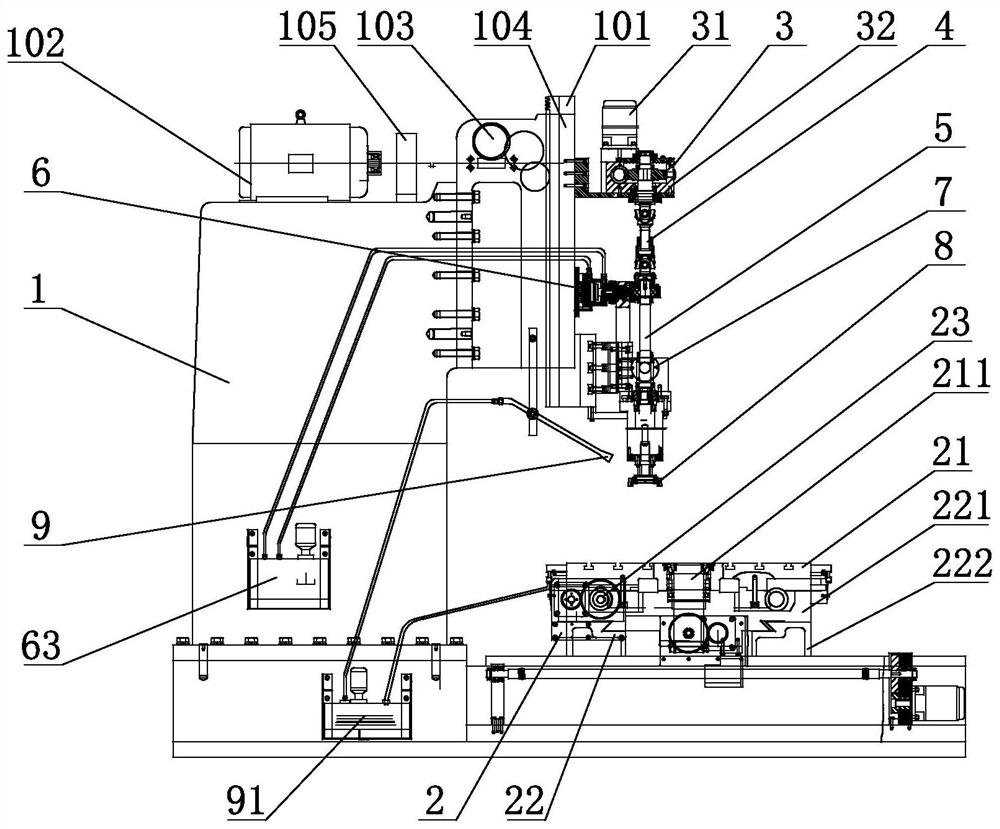

图1为本发明提供的多功能数控插床插齿一体机正视示意图。

图2为本发明提供的多功能数控插床插齿一体机工作台的俯视示意图。

图3为本发明提供的多功能数控插床插齿一体机主轴安装示意图。

图4为本发明提供的多功能数控插床插齿一体机主轴安装侧视示意图。

图5为本发明提供的多功能数控插床插齿一体机让刀总成处的示意图。

图6为本发明提供的多功能数控插床插齿一体机耳轴总成处的剖视图。

图中:1、机头组件;101、升降座;102、升降驱动电机;103、主传动链总成;104、升降导向座;105、刹车器;2、工作台;21、台面;211、转轴;22、移动驱动机构;221、上滑板;222、下滑板;223、X轴伺服电机;224、X轴减速器总成;225、X轴滚珠丝杆;226、Z轴伺服电机;227、Z轴减速器总成;228、Z轴滚珠丝杆;23、转动驱动机构;231、B轴伺服电机;232、蜗杆减速器总成;3、转动驱动组件;31、转动驱动电机;32、蜗轮副总成;4、十字式万向联轴器;5、主轴;51、刀具轴总成;52、刀杆;6、让刀总成;61、让刀驱动部件;62、连接套;63、液压站;7、耳轴总成;71、耳座;72、耳轴套;8、加工刀具;9、冷却喷头;91、冷却箱。

具体实施方式

下面结合附图,说明本实施例的具体实施方式。

如图1至图6所示,本实施例的多功能数控插床插齿一体机,包括机头组件1、工作台2和数控设备,机头组件1包括立柱和升降组件,升降组件包括安装于立柱上的升降驱动部件,升降驱动部件包括升降驱动电机102,升降驱动电机102的驱动端连接主传动链总成103,主传动链总成103连接升降座101,升降座101与机头组件1立柱上连接的升降导向座104连接,升降驱动电机102和主传动链总成103之间还设置刹车器105,可用于快速停止升降座101升降,升降座101连接转动驱动组件3,转动驱动组件3包括转动驱动电机31和蜗轮副总成32,蜗轮副总成32的输出端连接十字式万向联轴器4,十字式万向联轴器4另一端连接主轴5,且主轴5靠近上端的位置连接让刀总成6,让刀总成6包括让刀驱动部件61和连接套62,让刀驱动部件61为液压驱动部件,液压驱动部件通过软管连接液压站63,主轴5通过轴承转动连接在连接套62内,连接套62与让刀驱动部件61的驱动端转动连接,主轴5中部连接耳轴总成7,耳轴总成7包括耳座71,耳座71转动连接耳轴套72,主轴5通过轴承转动连接于耳轴套72内,且让刀驱动部件61和耳座71均连接升降座101,主轴5下端连接下端连接刀具轴总成51,刀具轴总成51包括刀杆52,刀杆52固定连接加工刀具8,加工刀具8为插齿刀具或插键槽刀具,且加工刀具8一侧设置冷却喷头9,冷却喷头9也与升降座101连接,且冷却喷头9连接冷却箱91,且台面21上设置冷却液回收机构,冷却液回收机构也与冷却箱91连接,实现冷却液循环,工作台2包括台面21,台面21连接移动驱动机构22和转动驱动机构23。

移动驱动机构22包括上滑板221和下滑板222,台面21连接于上滑板221上,台面21连接转轴211,转轴211连接转动驱动机构23,转动驱动机构23与上滑板221连接,转动驱动机构23包括B轴伺服电机231和蜗杆减速器总成232,蜗杆减速器总成232的蜗杆与台面21下侧的蜗轮连接,上滑板221通过X轴驱动部件可移动的连接于下滑板222上,X轴驱动部件包括X轴伺服电机223、X轴减速器总成224和X轴滚珠丝杆225,下滑板222通过Z轴驱动部件可移动的连接于底板上,Z轴驱动部件包括Z轴伺服电机226、Z轴减速器总成227和Z轴滚珠丝杆228。

数控设备分别电连控制升降驱动电机102、刹车器105、转动驱动电机31、让刀驱动部件61、B轴伺服电机231、X轴伺服电机223和Z轴伺服电机226,通过数控设备实现多功能数控插床插齿一体机的精准控制。

本实施例的多功能数控插床插齿一体机使用时:

1)根据需求连接好对应的加工刀具8,然后将待加工的工件置于工作台2的台面21上,并固定于台面21上;

2)通过数控设备控制启动,升降驱动电机102即可驱动升降座101做上下往复运动,即可带动加工刀具8做上下往复运动;

3)数控设备启动插削程序,即可通过移动驱动机构22和转动驱动机构23带动台面21动作,从而带动台面21上连接的待加工的工件动作,配合加工刀具8进行,循环插削操作,其中X轴伺服电机223、X轴减速器总成224和X轴滚珠丝杆225可带动上滑板221沿X轴前后移动,Z轴伺服电机226、Z轴减速器总成227和Z轴滚珠丝杆228可带动下滑板222沿Z轴左右移动,B轴伺服电机231和蜗杆减速器总成232配合蜗轮即可带动台面21绕B轴做转动,X轴B轴根据程序作联动分齿循环,Z轴根据程序要求作径向进刀并与X轴B轴联动,待径向进刀到位后Z轴停止联动,Z轴停止进刀;

4)插削过程中的让刀操当升降座101上行至最高点,此时需要进刀,则给出一个进刀的信号,并反馈给控制设备,通过控制设备控制液压站63对应的阀门打开,从而控制让刀驱动部件61启动带动主轴5绕耳轴总成7转动,使加工刀具8靠向待加工工件,并进入插削区,然后升降驱动部件即可带动升降座101和其上连接的加工刀具8下降,进行插削操作;当升降座101上行至最低点时,此时需要进行让刀操作,则给出一个让刀的信号,同样反馈给控制设备,通过控制设备切换液压站63对应的阀门打开,从而控制让刀驱动部件61启动带动主轴5绕耳轴总成7转动,使加工刀具8远离待加工工件,并离开插削区,即实现让刀,然后升降驱动部件即可带动升降座101和其上连接的加工刀具8上行,返回到最高点,循环上述操作实现工件插削,且插削过程中冷却箱91内的冷却液通过冷却喷头9喷出对加工刀具8进行冷却,且台面21上设置冷却液回收机构,用于回收冷却液,进过处理后回收至冷却箱91,实现冷却液的循环。

以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在不违背本发明的基本结构的情况下,本发明可以作任何形式的修改。

- 一种多功能数控插床插齿一体机

- 一种多功能数控插床插齿一体机的主轴连接结构