一种TA1钛板的免退火再结晶热轧工艺及TA1钛板

文献发布时间:2023-06-19 11:21:00

技术领域

本发明属于材料热处理工艺技术领域,具体涉及一种TA1钛板的免退火再结晶热轧工艺及TA1钛板。

背景技术

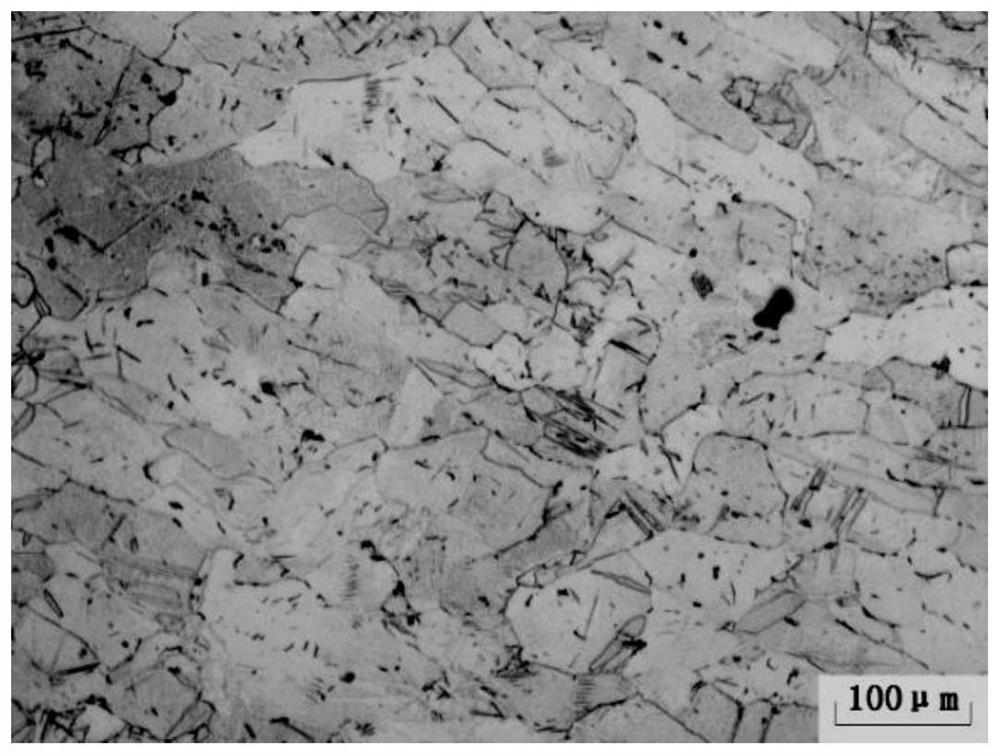

现有的TA1钛板热轧工艺如下:坯料加热温度为830~930℃,开轧温度为780~900℃,终轧温度为600~750℃,热轧后卷取成卷,卷取冷却后取样进行硬度测试,测得硬度为230~250HV0.01,组织仍以未再结晶显微组织为主,参见图1。

在上述热轧生产过程中,由于开轧温度低,轧制过程中无法实现充分的动态再结晶和静态再结晶,导致热轧后钛板存在较多的未再结晶的纤维组织,因此,需要热轧后需要进行充分的退火再结晶处理。

通常地,退火再结晶处理如下:热轧后钛板在620~720℃保温5~10h,得到退火再结晶组织,参见图2,对退火后钛板进行硬度测试,测得硬度为170~190HV0.01。由此可见,热轧后的钛板经过退火再结晶处理后,硬度显著降低。

发明内容

鉴于上述分析,本发明旨在提供一种TA1钛板的免退火再结晶热轧工艺及TA1钛板,用以解决现有技术中轧制后组织未完全再结晶以及退火再结晶处理后硬度降低的问题。

本发明的目的主要是通过以下技术方案实现的:

本发明提供了一种TA1钛板的免退火再结晶热轧工艺,包括如下步骤:

对TA1铸坯进行预热,预热温度为980~1050℃;

对预热后的TA1铸坯进行热轧,开轧温度为950~980℃,终轧温度为850℃以上,得到TA1钛板;

TA1钛板不再进行再结晶退火工艺。

进一步地,预热温度为1000~1050℃(例如,1000℃、1010℃、1020℃、1030℃、1040℃或1050℃),开轧温度为960~980℃(例如,960℃、965℃、968℃、972℃、977℃或980℃),终轧温度为900~950℃(例如,900℃、910℃、918℃、929℃、944℃或950℃)。

进一步地,热轧的道次为4~8道次(例如,5道次)。

进一步地,上述热轧的每道次下压率为5~60%。

进一步地,最后一道次的下压率控制在5~35%。

进一步地,从前至后,除最后一道次以外,每道次的下压率逐渐减小。

进一步地,第一道次的下压率为第二道次下压率的1.5~3倍。

进一步地,上述TA1钛板的免退火再结晶热轧工艺中,热轧的道次为4道次,分别为第一道次、第二道次、第三道次、第四道次和第五道次,第一道次的下压率为45~52%,第二道次的下压率为25~28%,第三道次的下压率为18~22%,第四道次的下压率为30~35%。

或者,上述TA1钛板的免退火再结晶热轧工艺中,热轧的道次为5道次,分别为第一道次、第二道次、第三道次、第四道次和第五道次,第一道次的下压率为45~52%,第二道次的下压率为25~28%,第三道次的下压率为18~22%,第四道次的下压率为14~16%,第五道次的下压率为15~18%。

或者,上述TA1钛板的免退火再结晶热轧工艺中,热轧的道次为6道次,分别为第一道次、第二道次、第三道次、第四道次、第五道次和第六道次,第一道次的下压率为45~52%,第二道次的下压率为25~28%,第三道次的下压率为18~22%,第四道次的下压率为14~16%,第五道次的下压率为12~13%,第六道次的下压率为6~10%。

本发明还提供了一种免退火再结晶的TA1钛板,采用上述TA1钛板的免退火再结晶热轧工艺制得。

进一步地,上述免退火再结晶的TA1钛板化学成分按质量百分比计包括:Fe 0.016~0.063、C 0.0072~0.0074、H 0.0010~0.0015、N 0.05~0.18和O 0.04~0.05,余量为Ti。

进一步地,上述免退火再结晶的TA1钛板的厚度为9~11mm。

进一步地,上述免退火再结晶的TA1钛板的硬度为230~250HV0.01。

进一步地,免退火再结晶的TA1钛板的屈服强度360~450MPa(例如,360MPa、385MPa、408MPa、435MPa或450MPa),抗拉强度为500~550MPa(例如,500MPa、512MPa、530MPa、545MPa或550MPa),延伸率为9.0~9.8%(例如,9.0%、9.2%、9.5%、9.7%或9.8%)。

与现有技术相比,本发明至少可实现如下有益效果之一:

a)本发明提供的TA1钛板的免退火再结晶热轧工艺大大提高了TA1铸坯的预热温度、开轧温度和终轧温度,采用本发明提供的TA1钛板的免退火再结晶热轧工艺对TA1钛板进行热轧,在热轧过程中,能够基本上保证TA1钛板发生完全再结晶,热轧后的TA1钛板无需再进行退火再结晶处理,从而能够大大提高TA1钛板的工业生产效率。同时,上述免退火再结晶热轧工艺中,开轧温度和终轧温度均较高,从而能够有效减少热轧道次,进而提高热轧效率,缩短热轧工艺流程。

b)由于采用本发明提供的TA1钛板的免退火再结晶热轧工艺制得的TA1钛板不再进行退火再结晶处理,不会对TA1钛板的硬度造成影响,从而能够保证采用上述免退火再结晶热轧工艺制得的免预热热轧态TA1钛板的硬度与采用常规退火再结晶热轧工艺所获得的热轧态TA1钛板的硬度保持同一水平。

c)本发明提供的TA1钛板的免退火再结晶热轧工艺,当热轧温度(预热温度、开轧温度和终轧温度)较低时,需要更高的热轧的每道次压下率才能促进再结晶形核,再结晶形核驱动力为形变储能,随着温度逐渐降低,再结晶形核难度增大,但是,通过提高热轧的每道次压下率增加形变储能可增大再结晶驱动力,能够促进再结晶形核。本发明的TA1钛板的免退火再结晶热轧工艺,在有效升高热轧温度(预热温度、开轧温度和终轧温度)的基础上,对热轧的每道次下压率进行适当调整,从而能够进一步促进TA1钛板的免退火再结晶。

d)本发明提供的TA1钛板的免退火再结晶热轧工艺,最后一道次的下压率过小,不利于TA1钛板的免退火再结晶,最后一道次的下压率过大,对TA1钛板的免退火再结晶的再结晶率影响不大,而且会导致热轧成本升高,不利于工业化生产。本发明提供的TA1钛板的免退火再结晶热轧工艺,采取减小每道次压下率,能够降低轧制变形速度,有利于提高TA1钛板的再结晶比例。

e)本发明提供的TA1钛板的免退火再结晶热轧工艺,通过第一道次大比例的下压率能够在热轧的初期就能够有效破坏TA1钛板铸坯的微观组织,从而更加有利于后期的再结晶。

本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

附图仅用于示出具体发明的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

图1为采用现有热轧工艺为退火前的TA1钛板金相组织图;

图2为采用现有热轧工艺为退火后的TA1钛板金相组织图;

图3a为本发明实施例1提供的免退火再结晶的TA1钛板的金相组织图;

图3b为本发明实施例2提供的免退火再结晶的TA1钛板的金相组织图;

图3c为本发明实施例3提供的免退火再结晶的TA1钛板的金相组织图。

具体实施方式

下面结合附图来具体描述本发明的优选发明,其中,附图构成本发明的一部分,并与本发明的发明一起用于阐释本发明的原理。

本发明提供了一种TA1钛板的免退火再结晶热轧工艺,包括如下步骤:

对TA1铸坯进行预热,预热温度为980~1050℃;

对预热后的TA1铸坯进行热轧,开轧温度为950~980℃,终轧温度为850℃以上,得到TA1钛板;

TA1钛板不再进行再结晶退火工艺。

与现有技术相比,本发明提供的TA1钛板的免退火再结晶热轧工艺大大提高了TA1铸坯的预热温度、开轧温度和终轧温度,采用本发明提供的TA1钛板的免退火再结晶热轧工艺对TA1钛板进行热轧,在热轧过程中,能够基本上保证TA1钛板发生完全再结晶,热轧后的TA1钛板无需再进行退火再结晶处理,从而能够大大提高TA1钛板的工业生产效率。同时,上述免退火再结晶热轧工艺中,开轧温度和终轧温度均较高,从而能够有效减少热轧道次,进而提高热轧效率,缩短热轧工艺流程。

此外,由于采用上述TA1钛板的免退火再结晶热轧工艺制得的TA1钛板不再进行退火再结晶处理,不会对TA1钛板的硬度造成影响,从而能够保证采用上述免退火再结晶热轧工艺制得的免预热热轧态TA1钛板的硬度与采用常规退火再结晶热轧工艺所获得的热轧态TA1钛板的硬度保持同一水平。

为了进一步提高采用本发明提供的TA1钛板的免退火再结晶热轧工艺所获得的TA1钛板的再结晶率,示例性地,预热温度为1000~1050℃(例如,1000℃、1010℃、1020℃、1030℃、1040℃或1050℃),开轧温度为960~980℃(例如,960℃、965℃、968℃、972℃、977℃或980℃),终轧温度为900~950℃(例如,900℃、910℃、918℃、929℃、944℃或950℃)。

可以理解的是,为了使得TA1钛板的微观组织细化,热轧为多道次热轧,示例性地,热轧的道次为4~8道次(例如,5道次),通过多道次热轧能够促进TA1钛板的微观组织细化。

考虑到预热温度、开轧温度和终轧温度的升高对热轧的下压率的提高有利,具体来说,上述热轧的每道次下压率可以控制在5~60%。本发明在研究中发现,当热轧温度(预热温度、开轧温度和终轧温度)较低时,需要更高的热轧的每道次压下率才能促进再结晶形核,再结晶形核驱动力为形变储能,随着温度逐渐降低,再结晶形核难度增大,但是,通过提高热轧的每道次压下率增加形变储能可增大再结晶驱动力,能够促进再结晶形核。本发明的TA1钛板的免退火再结晶热轧工艺,在有效升高热轧温度(预热温度、开轧温度和终轧温度)的基础上,对热轧的每道次下压率进行适当调整,从而能够进一步促进TA1钛板的免退火再结晶。

对于每道次下压率的调整,考虑到热轧的最后一道次的下压率对TA1钛板的免退火再结晶的影响较大,因此,在热轧工艺中,最后一道次的下压率控制在5~35%。这是因为,最后一道次的下压率过小,不利于TA1钛板的免退火再结晶,最后一道次的下压率过大,对TA1钛板的免退火再结晶的再结晶率影响不大,而且会导致热轧成本升高,不利于工业化生产。本发明提供的TA1钛板的免退火再结晶热轧工艺,采取减小每道次压下率,能够降低轧制变形速度,有利于提高TA1钛板的再结晶比例。

值得注意的是,除热轧的最后一道次以外,其他道次对TA1的免退火再结晶的再结晶率也会有一定影响,具体来说,从前至后,除最后一道次以外,每道次的下压率逐渐减小。这样,通过调整除热轧的最后一道次以外,对其他道次的下压率进行调整,从而能够进一步促进TA1钛板的免退火再结晶。

为了能够在热轧的初期就能够有效破坏TA1钛板铸坯的微观组织,利于后期的再结晶,第一道次的下压率为第二道次下压率的1.5~3倍。通过第一道次大比例的下压率能够在热轧的初期就能够有效破坏TA1钛板铸坯的微观组织,从而更加有利于后期的再结晶。

示例性地,本发明的TA1钛板的免退火再结晶热轧工艺中,热轧的道次为4道次,分别为第一道次、第二道次、第三道次、第四道次和第五道次,第一道次的下压率为45~52%,第二道次的下压率为25~28%,第三道次的下压率为18~22%,第四道次的下压率为30~35%。

或者,本发明的TA1钛板的免退火再结晶热轧工艺中,热轧的道次为5道次,分别为第一道次、第二道次、第三道次、第四道次和第五道次,第一道次的下压率为45~52%,第二道次的下压率为25~28%,第三道次的下压率为18~22%,第四道次的下压率为14~16%,第五道次的下压率为15~18%。

或者,本发明的TA1钛板的免退火再结晶热轧工艺中,热轧的道次为6道次,分别为第一道次、第二道次、第三道次、第四道次、第五道次和第六道次,第一道次的下压率为45~52%,第二道次的下压率为25~28%,第三道次的下压率为18~22%,第四道次的下压率为14~16%,第五道次的下压率为12~13%,第六道次的下压率为6~10%。

本发明还提供了一种免退火再结晶的TA1钛板,采用上述TA1钛板的免退火再结晶热轧工艺制得。

与现有技术相比,本发明提供的免退火再结晶的TA1钛板的有益效果与上述TA1钛板的免退火再结晶热轧工艺的有益效果基本相同,在此不一一赘述。

需要说明的是,从免退火再结晶的TA1钛板化学成分与热轧温度(预热温度、开轧温度和终轧温度)、热轧道次和热轧下压率的角度考虑,免退火再结晶的TA1钛板化学成分按质量百分比计包括:Fe 0.016~0.063、C 0.0072~0.0074、H 0.0010~0.0015、N 0.05~0.18和O 0.04~0.05,余量为Ti。

示例性地,上述免退火再结晶的TA1钛板的厚度为9~11mm。

可以理解的是,采用TA1钛板的免退火再结晶热轧工艺制得的免退火再结晶的TA1钛板的硬度为230~250HV0.01。

此外,采用TA1钛板的免退火再结晶热轧工艺还能够有效提高免退火再结晶的TA1钛板的力学强度,通过测试可知,本发明的免退火再结晶的TA1钛板的屈服强度360~450MPa(例如,360MPa、385MPa、408MPa、435MPa或450MPa),抗拉强度为500~550MPa(例如,500MPa、512MPa、530MPa、545MPa或550MPa),延伸率为9.0~9.8%(例如,9.0%、9.2%、9.5%、9.7%或9.8%)。

实施例1

本实施例提供了一种TA1钛板及其免退火再结晶热轧工艺,其中,TA1钛板的化学成分按质量百分比计包括:Fe 0.02、C 0.0072、H 0.0012、N 0.06和O 0.04,余量为Ti。

本实施例的TA1钛板的免退火再结晶热轧工艺,包括如下步骤:

步骤1:对TA1铸坯进行预热,预热温度为980℃;

步骤2:对预热后的TA1铸坯进行热轧,开轧温度为950℃,终轧温度为850℃,热轧的道次为6道次,每道次的下压量分别为24mm-16mm-14mm-12mm-10mm-9mm,其中,最后一道次的下压率为7.1%,得到TA1钛板,TA1钛板不再进行再结晶退火工艺,所制得的TA1钛板的厚度为9.29mm。

对本实施例的TA1钛板进行金相组织(参见图3a)、硬度、屈服强度、抗拉强度和延伸率进行测试。

测试结果如下:

从图3a可以看出,本实施例提供的TA1钛板基本完全再结晶。其硬度为235HV0.01,屈服强度为385MPa,抗拉强度为545MPa,延伸率为9.2%。

实施例2

本实施例提供了一种TA1钛板及其免退火再结晶热轧工艺,其中,TA1钛板的化学成分按质量百分比计包括:Fe 0.05、C 0.0074、H 0.0015、N 0.010和O 0.05,余量为Ti。

本实施例的TA1钛板的免退火再结晶热轧工艺,包括如下步骤:

步骤1:对TA1铸坯进行预热,预热温度为1010℃;

步骤2:对预热后的TA1铸坯进行热轧,开轧温度为960℃,终轧温度为862℃,热轧的道次为5道次,每道次的下压量分别为26mm-16mm-14mm-12mm-10mm,其中,最后一道次的下压率为16.58%,得到TA1钛板,TA1钛板不再进行再结晶退火工艺,所制得的TA1钛板的厚度为10.11mm。

对本实施例的TA1钛板进行金相组织(参见图3b)、硬度、屈服强度、抗拉强度和延伸率进行测试。

测试结果如下:

从图3b可以看出,本实施例提供的TA1钛板基本完全再结晶。其硬度为250HV0.01,屈服强度为435MPa,抗拉强度为512MPa,延伸率为9.7%。

实施例3

本实施例提供了一种TA1钛板及其免退火再结晶热轧工艺,其中,TA1钛板的化学成分按质量百分比计包括:Fe 0.06、C 0.0074、H 0.0012、N 0.015和O 0.05,余量为Ti。

本实施例的TA1钛板的免退火再结晶热轧工艺,包括如下步骤:

步骤1:对TA1铸坯进行预热,预热温度为1050℃;

步骤2:对预热后的TA1铸坯进行热轧,开轧温度为980℃,终轧温度为875℃,热轧的道次为4道次,每道次的下压量分别为24mm-16mm-14mm-9.17mm,其中,最后一道次的下压率为34.5%,得到TA1钛板,TA1钛板不再进行再结晶退火工艺,所制得的TA1钛板的厚度为9.29mm。

对本实施例的TA1钛板进行金相组织(参见图3c)、硬度、屈服强度、抗拉强度和延伸率进行测试。

测试结果如下:

从图3c可以看出,本实施例提供的TA1钛板基本完全再结晶。其硬度为240HV0.01,屈服强度为408MPa,抗拉强度为500MPa,延伸率为9.5%。

以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种TA1钛板的免退火再结晶热轧工艺及TA1钛板

- 一种TA1钛板的免退火再结晶热轧工艺及TA1钛板