一种用于安装高位布置设备的吊装系统及吊装方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于高位布置设备的吊装技术领域,具体涉及一种用于安装高位布置设备的吊装系统及吊装方法。

背景技术

近年来,随着火力发电技术水平的发展,超超临界技术已被广泛应用。汽轮发电机组从原来的低位布置逐渐转变为高位布置,汽轮发电机组的运转平台高度由常规上升至高位,汽轮机排汽装置安装高度也上升至高位,例如需要达到40m以上,这无形中增加了汽轮机排汽装置的安装难度,目前还没有一种具体的针对该类高位布置设备的吊装系统及方法。

发明内容

为了解决上述技术问题,本发明提供一种用于安装高位布置设备的吊装系统及吊装方法,为大型设备的高位安装提供一种安全、有效的吊装方法。

本发明是这样实现的,提供一种用于安装高位布置设备的吊装系统,包括吊车系统、托运系统和卷扬系统,吊车系统包括大吨位吊车和小吨位吊车,大吨位吊车设置在厂房外侧、非正对安装位置的方位,小吨位吊车设置在厂房外侧、正对安装位置的方位,且小吨位吊车与厂房之间留有一定距离,托运系统包括拖运轨道,拖运轨道水平设置,一端位于厂房内安装位置的上方,另一端延伸到靠近吊车系统的厂房壁上,卷扬系统包括卷扬机和滑轮组,滑轮组包括支撑滑轮组和卷扬滑轮组,支撑滑轮组固定设置在拖运轨道远离吊车系统一端外侧,卷扬机上的钢丝绳穿过支撑滑轮组套接在卷扬滑轮组上。

优选地,所述小吨位吊车的吊钩上设置两组钢丝绳,所述大吨位吊车的吊钩上设置四组钢丝绳。

进一步优选,所述拖运轨道包括两根导轨和连接在两根导轨之间的连接杆,两根导轨分别固定设置在厂房的土建梁上方,两根导轨每个上端均设有导向凹槽。

进一步优选,所述托运系统还包括重物移动器,重物移动器可移动地设置在所述导轨上的导向凹槽内,重物移动器包括连接架以及设置在连接架内侧的履带型前进轮,连接架的上方前端固定设有挡块。

进一步优选,所述用于安装高位布置设备的吊装系统中,高位布置设备为高位布置汽轮机排汽装置。

进一步优选,所述大吨位吊车为450t履带吊,所述小吨位吊车为260t履带吊。

本发明还提供一种利用上述的用于安装高位布置设备的吊装系统进行设备高位布置的方法,对于小吨位部件,使用所述小吨位吊车将其吊运至所述拖运轨道上,所述卷扬机上的钢丝绳穿过所述支撑滑轮组后通过所述卷扬滑轮组与小吨位部件连接,将其托运至安装位置;

对于大吨位部件,按照下述方法吊装:

1)首先将所述大吨位吊车吊钩上的多组钢丝绳分别连接在大吨位部件外侧不同位置,将小吨位吊车吊钩上的钢丝绳连接在大吨位部件的尾部;

2)提升吊运过程中,由大吨位吊车承力,将大吨位部件吊运至大吨位部件的下端高于拖运轨道,大吨位吊车再将大吨位部件水平移动,直至大吨位部件的一端放置在拖运轨道上;

3)将大吨位吊车的钢丝绳从大吨位部件上移开,小吨位吊车开始承力,并且卷扬机穿过支撑滑轮组的钢丝绳通过卷扬滑轮组连接大吨位部件,将大吨位部件使用尾部吊装加前端牵引托运的方法,运输至安装位置,再将小吨位吊车的钢丝绳从大吨位部件上移开,将卷扬机的钢丝绳移开。

与现有技术相比,本发明的优点在于:

本发明采用的吊装系统及吊装方法对于高位布置系统的吊装,是安全、可靠的,并具有合理性、可行性。在同类工程中,此系统及方法具有很高的推广价值。

附图说明

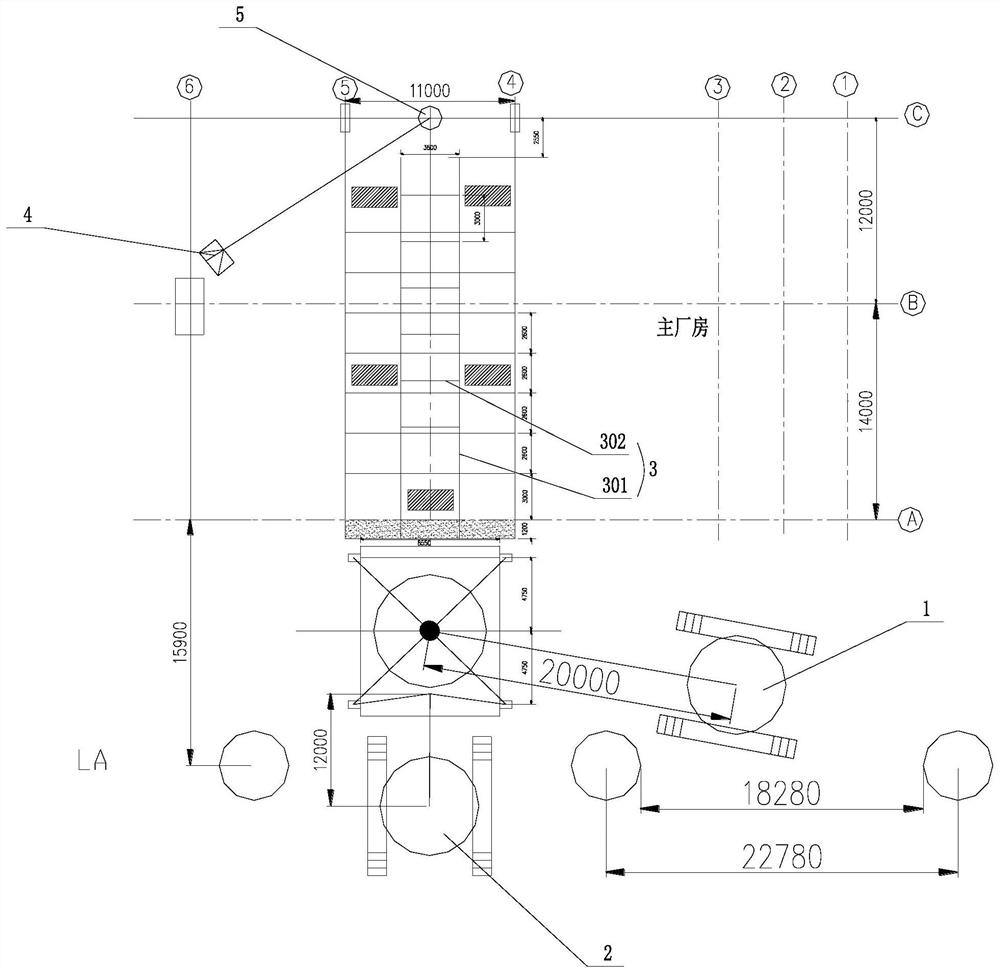

图1为本发明提供的吊装系统布置结构俯视图;

图2为拖运轨道与重物移动器连接结构示意图;

图3为图2的侧视图;

图4为重物移动器结构图;

图5为大吨位吊车的四组钢丝绳与大吨位部件的连接关系示意图;

图6为大吨位部件的一端放置到拖运轨道时的状态图;

图7为大吨位部件一端放置到拖运轨道时小吨位吊车的钢丝绳与大吨位部件的连接关系示意图;

图8为汽轮机排汽装置高位布置结构图;

图9为图8的侧视图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,下面结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

实施例、

利用本发明提供的系统进行高位布置汽轮机排汽装置的吊装安装(本实施例中的汽轮机排汽装置产自哈尔滨汽轮机厂有限责任公司,在本实施例中出现的相关附图只为说明本发明提供的吊装系统及吊装方法),汽轮机排汽装置在汽轮机低压缸正下方,排汽装置恒力弹簧支座位于43m层,排汽装置上方与低压外缸为刚性连接。排汽装置下方采用恒力弹簧支撑。参考图8和图9,排汽装置主要由排汽装置变径段、8&9号低压加热器、减温减压器、排汽装置连接段、抽汽管组及补偿节、防冲刷罩、曲管压力平衡型补偿器、恒力弹簧支座等主要部件组成。

变径段是汽机排汽到排汽流道的过渡段。8&9号低压加热器从排汽装置连接段中的小圆筒内穿过,固定在排汽装置外的平台基础上。减温减压器布置在8&9号低压加热器两侧。连接段为竖直圆筒形并且内部设计有横向小圆筒结构,与曲管压力平衡型补偿器相连接。曲管压力平衡型补偿器将向下流动的低压缸排汽进行导流,水平引出。并起到补偿热位移,以及介质推力的作用。其下方设有一个导向支架,四个阻尼器,以及四个恒力弹簧支座。

具体包括如下步骤:基础验收及安装前准备→安装排汽装置变径段→安装低压加热器→安装排汽装置连接段→安装曲管压力平衡型补偿器→安装恒力弹簧支座→进行曲管压力平衡型补偿器与排汽装置连接段的焊接→进行排汽装置连接段与排汽装置变径段的焊接→组装抽汽管组及补偿节→进行排汽装置变径段与汽轮机低压缸的连接→汽轮机低压缸喉部焊接→恒力弹簧释放。

一、基础验收及安装前准备

基础验收:

土建基础交付安装,依照设备平面布置图校核基础纵横中心线、标高,检验土建预埋件有无遗漏,尺寸位置及标高是否满足施工的需要。

安装前准备:

1)对于模块的起吊必须按预先设计的起吊位置起吊,对于散装的钢板等尽量平衡受力点起吊,以免变形;

2)各模块运输过程中已进行运输加强,现场起吊组合安装后再去掉运输加强筋,以防起吊等过程模块发生变形;

3)排汽装置部分载荷在低压缸上,变径段、连接段以及曲管压力平衡型补偿器安装时,必须吊挂在周边合适的横梁或汽机平台上,不能全部载荷承载在基础上。

二、安装排汽装置变径段

排汽装置变径段主要分为两个模块,每个模块重约15.18吨。两个模块制造完毕后,进行了组合与装配,并做永久性组装边界标记,现场按标记进行组装为一体。两个模块做了运输加强,现场将两个模块装焊一体后,去除模块上的运输加强用的加强筋。

在吊装现场,使用260t履带吊2的两组钢丝绳与排汽装置变径段7连接,将排汽装置变径段7吊装至拖运轨道3的端部,然后移除260t履带吊2,使用卷扬机4上穿过支撑滑轮组501的钢丝绳通过卷扬滑轮组502与排汽装置变径段7连接,将排汽装置变径段7托运至低压缸正下方预存,所有的外部焊缝做煤油渗漏试验。

三、安装低压加热器

安装低压加热器8过程中,低压加热器8由主厂房A排向B排穿入,使用260t履带吊2将低压加热器8吊运放置在拖运轨道3上,使用卷扬机4将低压加热器8拖运到安装位置,其中主厂房4-5轴,标高43米-65米层封闭需预留,空冷1-3号柱子间风机设备需预留,低压加热器8吊装到相应的位置上之后,调整好低压加热器8各接口的位置;

四、安装排汽装置连接段

使用260t履带吊2、拖运轨道3、卷扬机4将排汽装置连接段9吊运、安装在排汽装置变径段7下方,与调整到位后的低压加热器8进行组焊。

五、安装曲管压力平衡型补偿器

曲管压力平衡型补偿器10包括平衡端结构组件、三通组件1001、中间连接管组件、工作端组件、弹簧支架管部结构组件、大拉杆组件及金属波纹膨胀节,参考图1、图2、图3、图4和图5、图6、图7,安装曲管压力平衡型补偿器具体方法如下:

1)将平衡端结构组件、弹簧支架管部结构组件及金属波纹膨胀节分别使用260t履带吊2、配合卷扬机4和行车(配合将横着运输的部件在安装位置直立其起来)预存到安装位置;

2)用450t履带吊1将三通组件1001卸车在厂房A排外,按三通组件1001的穿装方向,450t履带吊1的四组钢丝绳连接在三通组件1001的外侧,将三通组件1001整体起吊,260t履带吊2的两组钢丝绳在三通组件1001尾部挂好,但不承载;

3)当三通组件1001起吊100㎜时,检查起吊用具、吊车以及设备,确认安全进行正式起吊,吊装过程中工作人员远离设备,缓慢起吊;

4)450t履带吊1吊起高度超过拖运轨道3高度时,260t履带吊车2继续跟进,直至将三通组件1001第一个支腿放入拖运轨道3,当450t履带吊1的起吊钢丝绳距A排200mm时,由260t履带吊车2承载,450t履带吊1摘钩;

5)将5t卷扬机4的钢丝绳用卡扣与三通组件1001底部支撑连接起来进行牵引拖进,260t履带吊车2缓慢按卷扬机4速度跟进,当三通组件1001后支腿全部进去拖运轨道3后,260t履带吊2摘钩,然后使用5t卷扬机4将三通组件1001托运至安装位置;

在托运过程中,三通组件1001前面的支腿两侧放置在两个重物移动器6上,后面的支腿两侧放置在两个重物移动器6上,依靠卷扬机4的拉力,履带型车轮602在支架601的支撑作用下,支撑着三通组件1001向前行进,通过挡块603防止三通组件1001脱离重物移动器6。

6)中间连接管组件、工作端组件、另一套弹簧支架管部结构组件及另一套金属波纹膨胀节在厂房A排外组合完成,使用260t履带吊2,配合5t卷扬机4预存到安装位置,将大拉杆组件使用260t履带吊预存到安装位置。

六、安装恒力弹簧支座及焊接

将恒力弹簧支座11安装到排汽装置基础上,然后将排汽装置变径段7、排汽装置连接段9、曲管压力平衡型补偿器10的位置调整到位后,先后进行曲管压力平衡型补偿器10与排汽装置连接段9之间的焊接、排汽装置连接段9与排汽装置变径段7的焊接,然后对抽汽管组及补偿节12进行组装焊接。

七、排汽装置变径段与汽轮机低压缸的连接:

1)为保证汽轮机低压缸8接口受力均匀,将汽轮机低压缸8底部4处刚性支墩支撑位置找平,选择撑脚距中心相同距离4点,调整排汽装置底面标高偏差10mm,调整排汽装置整体纵横中心线偏差10mm。

2)排汽装置采用临时液压千斤顶支撑,调整排汽装置使其变径段与低压缸排汽口间隙在2-3mm之间并对中,局部超差的位置可采取堆焊方式,保证与低压缸的接口间隙为2至3mm。

3)焊接前,液压千斤顶受力,刚性支墩上的斜垫铁仅是作为辅助支撑。

4)在每层焊道焊完后,立即用圆头锤敲渣,再用小锤或电动锤击工具均匀敲击焊缝金属,使其产生塑性延伸变形,并抵消焊缝冷却后承受的局部拉应力。

八、汽轮机低压缸喉部焊接及恒力弹簧释放。

在本实施例中,拖运轨道3的导轨301采用HM588×300×12×20型钢铺设,间距3800mm。型钢拖运梁顶面点焊[28槽钢(对称点焊,点焊长度为100mm,间隔为300mm),形成重物移动器的移动凹槽,拖运轨道3下方为土建水泥梁,最大间距为3000mm(;用作60t重物移运器限位轨道;导轨301两侧每隔500mm对焊一个加强肋板(满焊,铁板δ=12mm),在轨道铺设并调整标高完成后,两条轨道之间用连接杆302(φ108×5钢管)连接(钢管端部满焊,间距3米),使轨道形成整体结构,增强稳定性;轨道布置完成后检查焊接部位无气孔、夹渣等缺陷。

验证例、主要验证曲管压力平衡型补偿器吊装过程的安全性

(1)双车抬吊计算与校核

双车抬吊时,450t履带吊1和260t履带吊2站位,起吊位置及吊点位置,如图1所示。

三通组件1001利用450t履带吊1起吊时,4点8股绳受力,吊点距三通组件1001重心分别为:4800mm和5800mm,单点最大受力分别为:GA=GB=64.78/2=32.39t,GC=GD=53.62t,每个吊点2股绳受力,每股绳最大受力F1=16.2t,如图3所示。

钢丝绳单根长度:33m,钢丝绳受力:F=16.2/cos51.3°,F=26.1*9.8=255.78KN。选用Φ56的6×37+FC(纤维芯)抗拉强度为1770Mpa钢丝绳的最小破断拉力为1830KN,则钢丝绳的安全系数为1830/255.78=7.15倍,安全可以选用。

当450t履带吊1主臂72m工况作业时,最大半径22m到30m全部满足吊装要求,荷重为225t到154t,吊钩重量7.3t,钢丝绳重量1t,450t履带吊最大负荷率为(118.4+7.3+1)/154=82.27%。

当450t履带吊1向主厂房方向缓慢转杆移动,260t履带吊2跟随始终保持不受力,直至三通组件1001前支腿落到拖运轨道3上预先布置的重物移动器,且450t履带吊1钢丝绳距离A列墙200mm时,移除450t履带吊1;此时260t履带吊2受力,使用5t卷扬机4继续拖拽,260t履带吊2行走速度保持与5t卷扬机4同步,并在作业半径范围内,如图4所示。

三通组件1001起吊时,中心最大高度为平台+拖运梁+重物移动器+排汽装置中心到支座距离=43+0.6+0.18+4.6=48.38m;钢丝绳垂直高度为7.055m,因此吊钩相对标高最小为48.38+7.055=55.435m;450t履带吊1主臂72m,作业半径22m时,最大起升高度为68.55m,满足吊装要求;当达到拖运标高48.38m时,三通组件1001中心到主臂中心距离为6.475m,主臂宽度为2.2m,安全距离为:6.475-1.1-4.6=0.775m,满足吊装要求;当吊钩达到55.435m时,与吊钩与杆头的安全距离为:68.55-55.435=13.115m,安全可靠。

(2)单车起吊计算与校核

在450t履带吊1撤出后,由260t履带吊2抬吊三通组件1001后侧,260t履带吊2受力为53.62t;260t履带吊2主臂68m,作业半径12m,荷重64.8t,吊钩重量2.3t,选用Φ46的6×37+FC(纤维芯)抗拉强度为1770Mpa钢丝绳的最小破断拉力为1240KN,钢丝绳重量0.4t,260t履带吊负荷率为56.32/64.8=86.9%。

260t履带吊2吊点,4股绳受力,F=53.62/4*cos21.82=14.45t;选用单根长度23米的Φ46的6×37+FC(纤维芯)抗拉强度为1770Mpa钢丝绳的最小破断拉力为1240KN,钢丝绳安全系数:1240/(14.45*9.8)=8.75倍,安全可以选用。

当260t履带吊2主臂68m工况,作业半径12m时,垂直起升高度为66.9m;钢丝绳垂直高度10.675m,起升高度满足吊装要求,当达到拖运标高48.38m时,主臂宽度为2m,排汽装置中心到主臂中心距离为3.32m,安全距离为:3.32-1-1.15=1.17m,满足吊装要求;当吊钩达到55.435m时,与吊钩与杆头的安全距离为:66.9-55.435=11.465m,安全可靠。

(3)卷扬机计算与校核

卷扬机4及钢丝绳:三通组件1001重118.4t,采用2台3-3 32t滑轮组,6股绳受力,引出绳拉力(E选取1.04,n为钢丝绳数n=6,三通组件启动系数u选0.15):

S=F×u×En-1×(E-1)/(En-1)=118.4×0.15×0.04×1.045/(1.046-1)=3.26t

选用5t卷扬机4,钢丝绳直径22mm,查表得公称抗拉强度为1770MPaφ22的6×37+FC(纤维芯)钢丝绳最小破断拉力为283KN,则钢丝绳的安全系数为283/(3.26×9.8)=8.85倍,安全可以选用。

(4)拖运轨道计算与校核

主厂房A-B排间4-5轴基础梁最大间距为3m,其余为2.6m。

拖运轨道选用2×HM588×300×12×20的H型钢,按照跨距最大3m,三通组件使用4台60t重物移运器拖运就位,单点受力最重为:118.4/4=29.6t,则钢梁最大弯矩:

Mmax=PL/4=29.6×1000×3×100/4=2220000kg.cm

查表得HM588×300×12×20型钢抗弯截量Wx=4020cm3

钢梁最大应力计算:σmax=Mmax/Wx=552kg/cm2=55.2Mpa

钢梁为标准H型钢,材料容许应力可取:[σ]=200MPa,σmax<[σ],安全可以选用。

- 一种用于安装高位布置设备的吊装系统及吊装方法

- 一种用于矿山机电设备安装的结构及吊装方法