一种拉片自动胶带打包生产线

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及自动化生产领域,具体为一种拉片自动胶带打包生产线。

背景技术

随着社会的发展,现代的建筑业中使用铝材代替木材结构方案越来越成熟,而在建筑铝模板应用时都需要用到拉片进行连接,拉片是一种长条形扁铁,传统靠人工进行点数捆扎,工作强度大,效率低。

发明内容

基于此,本发明的目的是提供一种拉片自动胶带打包生产线,以解决拉片传统靠人工进行点数捆扎,工作强度大,效率低的技术问题。

为实现上述目的,本发明提供如下技术方案:一种拉片自动胶带打包生产线,包括支撑结构,所述支撑结构顶部设置有码垛结构,且支撑结构顶部一侧设置有与码垛结构配合的下料斜坡,所述码垛结构顶部一侧设置有与下料斜坡配合的挡料结构,且码垛结构顶部设置有与码垛结构配合的推料结构,所述支撑结构顶部一侧设置有取料结构,且取料结构顶部设置有夹钳结构,所述夹钳结构一侧设置有夹钳组,所述支撑结构一端设置有捆扎结构,且捆扎结构一侧顶部设置于夹钳组配合的第一捆扎送料结构,且捆扎结构顶部设置有于第一捆扎送料结构配合的第二捆扎送料结构。

优选地,所述支撑结构包括第一支架,所述第一支架顶部滑动连接有多组第一导杆,且每根第一导杆与第一支架连接处皆设置有第一直线轴承,所述第一支架顶部一端安装有第一电机,且第一支架底部周围设置有多个第一地脚,所述第一支架顶部设置有两组带座轴承,且每组带座轴承内部皆设置有传动轴,每根所述传动轴上皆设置有链轮,且两个链轮之间通过链条传动,其中一根所述传动轴一端与第一电机连接,所述第一支架顶部设置有多个升降机,且升降机顶端皆与第一安装板连接,所述升降机皆与传动轴配合。

优选地,所述第一支架顶部一侧的第一安装板顶部设置有第二支架,且第二支架顶部设置有两组同步轮安装座,每组所述同步轮安装座之间皆安装有同步轮,且两个同步轮之间设置有较大同步带,所述第二支架顶部一段安装有第二电机,且第二电机输出端设置有同步轮,所述第二电机输出端的同步轮与其中一组同步轮安装座之间的同步轮之间设置有较小的同步带,所述较大的同步带上设置有多组码料槽,且第二支架顶部一侧设置有与码料槽配合的取料平台,所述第二支架顶部另一侧设置有与码料槽配合的下料斜坡,且下料斜坡上设置有数量感应器。

优选地,所述第二支架顶部一侧与下料斜坡对应的位置设置有第三支架,且第三支架内侧底部滑动连接有第二安装板,所述第三支架上转动连接有与第二安装板配合的调节螺杆,且调节螺杆一端连接有手轮,所述第二安装板顶部安装有第一气缸,且第一气缸输出端穿过第二安装板连接有另一个第二安装板,第二个所述第二安装板底部设置有多个与码料槽配合的挡料块,且第二个第二安装板顶部两侧连接有与第一个第二安装板滑动连接的第二导杆,所述第二导杆与第一个第二安装板连接处设置有第二直线轴承。

优选地,所述第二支架顶部两侧设置有一组跨越较大同步带的第四支架,且第四支架顶部安装有第二气缸,所述第二气缸输出端设置有第三安装板,且第三安装板底部设置有多个与码料槽与取料平台配合的推料块,所述第三安装板顶部设置有第一缓冲器,且其中一个限位块内侧顶部设置有与第一缓冲器配合的限位块。

优选地,所述第一支架顶部远离第二支架的一侧的第一安装板顶部设置有底座,且底座顶部设置有一组第一导轨,所述底座顶部位于第一导轨之间设置有齿条,且第一导轨上滑动连接有第一滑块,所述底座顶部位于第一导轨一端设置有限位座,且底座一侧设置有坦克链托板。

优选地,所述限位座顶部连接有第五支架,且第五支架内部安装有输出端与齿条配合的第三电机,所述第五支架顶部安装有第三气缸,且第五支架顶部位于第三气缸两侧皆滑动连接有第三导杆,所述第三导杆与第五支架连接处皆设置有第三直线轴承。

优选地,所述第三气缸输出端穿过第五支架连接有第四安装板,且第四安装板底部转动连接有摆动气缸,所述摆动气缸输出端转动连接有第二块第四安装板,且第一块第四安装板与第二块第四安装板之间通过摆动转轴转动连接,第二块所述第四安装板顶端纵向与横向设置有两个第二缓冲器,且第二块第四安装板正面设置有夹料转轴,所述夹料转轴上转动连接有两组夹料手指,且第二块第四安装板正面安装有与夹料手指配合的夹料气缸,所述第二块第四安装板正面两侧皆安装有压料气缸。

优选地,所述捆扎结构包括第六支架,所述第六支架顶部并排安装有第一捆扎机和第二捆扎机,且第六支架底部四角处皆设置有第二地脚。

优选地,所述第一捆扎机一侧设置有第七支架,且第七支架顶部安装有第一推料气缸,所述第一推料气缸输出端设置有第一推料板,所述第一捆扎机与第七支架顶部设置有第二导轨,且第一推料板底部设置有与第二导轨配合的第二滑块,所述第一捆扎机与第七支架顶部设置有与第一推料板和第一捆扎机配合的第一导槽。

优选地,所述第一捆扎机与第二捆扎机顶部设置有底板,且第一捆扎机与第二捆扎机顶部位于底板一侧设置有与第一导槽、第一捆扎机与第二捆扎机配合的第二导槽,所述底板顶部俺咋黄油第二推料气缸,所述第二推料气缸输出端连接有第二推料板,所述底板顶部设置有一组与第二推料板配合的第三导轨。

与现有技术相比,本发明的有益效果是:

本发明通过设置支撑结构、码垛结构、挡料结构、推料结构、取料结构、夹钳结构、夹钳组、捆扎结构、第一捆扎送料结构和第二捆扎送料结构,支撑结构将码垛结构与取料结构支撑,码垛结构将拉片码垛,挡料结构可使每垛拉片整齐,然后推料结构将拉片推出,夹钳组将拉片夹柱,夹钳结构将拉片取出码垛结构,然后取料结构将拉片送到捆扎结构处,第一捆扎送料结构和第二捆扎送料结构与捆扎结构配合,即可将拉片捆扎结构合理,操作简单、安全,有效提高工作效率及降低人工劳动强度。

附图说明

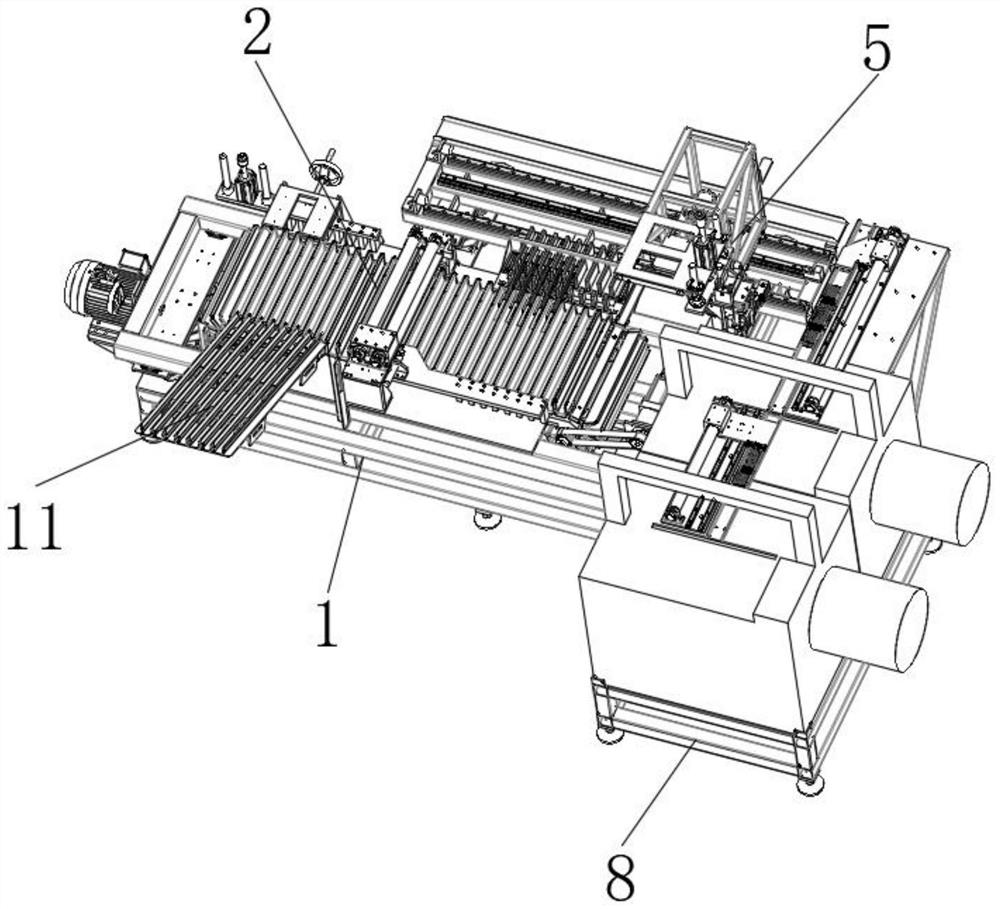

图1为本发明的结构示意图;

图2为本发明支撑结构的结构示意图;

图3为本发明码垛结构的结构示意图;

图4为本发明挡料结构的结构示意图;

图5为本发明推料结构的结构示意图;

图6为本发明取料结构的结构示意图;

图7为本发明夹钳结构的结构示意图;

图8为本发明夹钳结构取料的结构示意图;

图9为本发明夹钳结构放料的结构示意图;

图10为本发明夹钳结构放料的正视图;

图11为本发明夹钳组的结构示意图;

图12为本发明捆扎结构的结构示意图;

图13为本发明第一捆扎送料结构的结构示意图;

图14为本发明第二捆扎送料结构的结构示意图。

图中:1、支撑结构;101、第一支架;102、第一地脚;103、第一电机; 104、第一安装板;105、链轮;106、链条;107、传动轴;108、升降机;109、第一导杆;1010、第一直线轴承;1011、带座轴承;2、码垛结构;201、第二支架;202、同步轮安装座;203、同步带;204、码料槽;205、第二电机; 206、同步轮;207、取料平台;3、挡料结构;301、第三支架;302、手轮;303、调节螺杆;304、第二安装板;305、第二直线轴承;306、第二导杆; 307、第一气缸;308、挡料块;4、推料结构;401、第二气缸;402、第四支架;403、第一缓冲器;404、限位块;405、第三安装板;406、推料块;5、取料结构;501、底座;502、第一导轨;503、第一滑块;504、齿条;505、限位座;506、坦克链托板;6、夹钳结构;601、第五支架;602、第三电机; 603、第三气缸;604、第三导杆;605、第三直线轴承;7、夹钳组;701、第四安装板;702、第二缓冲器;703、夹料气缸;704、摆动气缸;705、摆动转轴;706、压料气缸;707、夹料转轴;708、夹料手指;8、捆扎结构;801、第六支架;802、第二地脚;803、第一捆扎机;804、第二捆扎机;9、第一捆扎送料结构;901、第七支架;902、第一推料气缸;903、第一推料板;904、第二滑块;905、第二导轨;906、第一导槽;10、第二捆扎送料结构;1001、底板;1002、第二推料气缸;1003、第二推料板;1004、第三导轨;1005、第二导槽;11、下料斜坡。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

下面根据本发明的整体结构,对其实施例进行说明。

请参阅图1-14,一种拉片自动胶带打包生产线,包括支撑结构1,支撑结构1顶部设置有码垛结构2,且支撑结构1顶部一侧设置有与码垛结构2配合的下料斜坡11,码垛结构2顶部一侧设置有与下料斜坡11配合的挡料结构 3,且码垛结构2顶部设置有与码垛结构2配合的推料结构4,支撑结构1顶部一侧设置有取料结构5,且取料结构5顶部设置有夹钳结构6,夹钳结构6 一侧设置有夹钳组7,支撑结构1一端设置有捆扎结构8,且捆扎结构8一侧顶部设置于夹钳组7配合的第一捆扎送料结构9,且捆扎结构8顶部设置有于第一捆扎送料结构9配合的第二捆扎送料结构10。

本发明通过设置支撑结构1、码垛结构2、挡料结构3、推料结构4、取料结构5、夹钳结构6、夹钳组7、捆扎结构8、第一捆扎送料结构9和第二捆扎送料结构10,支撑结构1将码垛结构2与取料结构5支撑,码垛结构2 将拉片码垛,挡料结构3可使每垛拉片整齐,然后推料结构4将拉片推出,夹钳组7将拉片夹柱,夹钳结构6将拉片取出码垛结构2,然后取料结构5将拉片送到捆扎结构8处,第一捆扎送料结构9和第二捆扎送料结构10与捆扎结构8配合,即可将拉片捆扎结构合理,操作简单、安全,有效提高工作效率及降低人工劳动强度。

具体的,请着重参阅图1和图2,支撑结构1包括第一支架101,第一支架101顶部滑动连接有多组第一导杆109,且每根第一导杆109与第一支架 101连接处皆设置有第一直线轴承1010,第一支架101顶部一端安装有第一电机103,且第一支架101底部周围设置有多个第一地脚102,第一支架101 顶部设置有两组带座轴承1011,且每组带座轴承1011内部皆设置有传动轴 107,每根传动轴107上皆设置有链轮105,且两个链轮105之间通过链条106 传动,其中一根传动轴107一端与第一电机103连接,第一支架101顶部设置有多个升降机108,且升降机108顶端皆与第一安装板104连接,升降机 108皆与传动轴107配合。

通过采用上述技术方案,设置相互配合的第一支架101、第一电机103、第一安装板104、链轮105、链条106、传动轴107、升降机108、第一导杆 109、第一直线轴承1010和带座轴承1011,可便于调节码垛结构2和取料结构5的高度,第一地脚102可便于支撑支撑结构1。

具体的,请着重参阅图1和图3,第一支架101顶部一侧的第一安装板 104顶部设置有第二支架201,且第二支架201顶部设置有两组同步轮安装座 202,每组同步轮安装座202之间皆安装有同步轮206,且两个同步轮206之间设置有较大同步带203,第二支架201顶部一段安装有第二电机205,且第二电机205输出端设置有同步轮206,第二电机205输出端的同步轮206与其中一组同步轮安装座202之间的同步轮206之间设置有较小的同步带203,较大的同步带203上设置有多组码料槽204,且第二支架201顶部一侧设置有与码料槽204配合的取料平台207,第二支架201顶部另一侧设置有与码料槽 204配合的下料斜坡11,且下料斜坡11上设置有。

通过采用上述技术方案,设置相互配合的第二支架201、同步轮安装座 202、同步带203、码料槽204、第二电机205、同步轮206、取料平台207、下料斜坡11和,可便于将拉片码垛。

具体的,请着重参阅图1、图3和图4,第二支架201顶部一侧与下料斜坡11对应的位置设置有第三支架301,且第三支架301内侧底部滑动连接有第二安装板304,第三支架301上转动连接有与第二安装板304配合的调节螺杆303,且调节螺杆303一端连接有手轮302,第二安装板304顶部安装有第一气缸307,且第一气缸307输出端穿过第二安装板304连接有另一个第二安装板304,第二个第二安装板304底部设置有多个与码料槽204配合的挡料块308,且第二个第二安装板304顶部两侧连接有与第一个第二安装板304滑动连接的第二导杆306,第二导杆306与第一个第二安装板304连接处设置有第二直线轴承305。

通过采用上述技术方案,设置相互配合的第三支架301、手轮302、调节螺杆303、第二安装板304、第二直线轴承305、第二导杆306、第一气缸307 和挡料块308,可便于使码垛的拉片齐平。

具体的,请着重参阅图图3和图5,第二支架201顶部两侧设置有一组跨越较大同步带203的第四支架402,且第四支架402顶部安装有第二气缸401,第二气缸401输出端设置有第三安装板405,且第三安装板405底部设置有多个与码料槽204与取料平台207配合的推料块406,第三安装板405顶部设置有第一缓冲器403,且其中一个限位块404内侧顶部设置有与第一缓冲器403 配合的限位块404。

通过采用上述技术方案,设置相互配合的第二气缸401、第四支架402、第一缓冲器403、限位块404、第三安装板405和推料块406,可便于将码垛完成的拉片推到取料平台207上。

具体的,请着重参阅图1和图6,第一支架101顶部远离第二支架201的第一安装板104顶部设置有底座501,且底座501顶部设置有一组第一导轨 502,底座501顶部位于第一导轨502之间设置有齿条504,且第一导轨502 上滑动连接有第一滑块503,底座501顶部位于第一导轨502一端设置有限位座505,且底座501一侧设置有坦克链托板506。

通过采用上述技术方案,设置相互配合的底座501、第一导轨502、第一滑块503、齿条504和限位座505,可便于移动夹钳结构6,坦克链托板506 可保护装置导线。

具体的,请着重参阅图6、图7、图8、图9和图10,限位座505顶部连接有第五支架601,且第五支架601内部安装有输出端与齿条504配合的第三电机602,第五支架601顶部安装有第三气缸603,且第五支架601顶部位于第三气缸603两侧皆滑动连接有第三导杆604,第三导杆604与第五支架601 连接处皆设置有第三直线轴承605。

通过采用上述技术方案,设置相互配合的第五支架601、第三电机602、第三气缸603、第三导杆604、和第三直线轴承605,可便于夹钳结构6移动与移动夹钳组7。

具体的,请着重参阅图7、图8、图9、图10和图11,第三气缸603输出端穿过第五支架601连接有第四安装板701,且第四安装板701底部转动连接有摆动气缸704,摆动气缸704输出端转动连接有第二块第四安装板701,且第一块第四安装板701与第二块第四安装板701之间通过摆动转轴705转动连接,第二块第四安装板701顶端纵向与横向设置有两个第二缓冲器702,且第二块第四安装板701正面设置有夹料转轴707,夹料转轴707上转动连接有两组夹料手指708,且第二块第四安装板701正面安装有与夹料手指708配合的夹料气缸703,第二块第四安装板701正面两侧皆安装有压料气缸706。

通过采用上述技术方案,相互配合的第四安装板701、第二缓冲器702、夹料气缸703、摆动气缸704、摆动转轴705、压料气缸706、夹料转轴707 和夹料手指708,可便于将拉片从取料平台207处取出。

具体的,请着重参阅图1和图12,捆扎结构8包括第六支架801,第六支架801顶部并排安装有第一捆扎机803和第二捆扎机804,且第六支架801 底部四角处皆设置有第二地脚802。

通过采用上述技术方案,设置第一捆扎机803和第二捆扎机804,可便于将拉片两端捆扎,第二地脚802可便于支撑第六支架801。

具体的,请着重参阅图12和图13,第一捆扎机803一侧设置有第七支架 901,且第七支架901顶部安装有第一推料气缸902,第一推料气缸902输出端设置有第一推料板903,第一捆扎机803与第七支架901顶部设置有第二导轨905,且第一推料板903底部设置有与第二导轨905配合的第二滑块904,第一捆扎机803与第七支架901顶部设置有与第一推料板903和第一捆扎机 803配合的第一导槽906。

通过采用上述技术方案,设置相互配合的第七支架901、第一推料气缸 902、第一推料板903、第二滑块904、第二导轨905和第一导槽906,可便于配合第一捆扎机803将拉片一段捆扎。

具体的,请着重参阅图12和图14,第一捆扎机803与第二捆扎机804顶部设置有底板1001,且第一捆扎机803与第二捆扎机804顶部位于底板1001 一侧设置有与第一导槽906、第一捆扎机803与第二捆扎机804配合的第二导槽1005,底板1001顶部俺咋黄油第二推料气缸1002,第二推料气缸1002输出端连接有第二推料板1003,底板1001顶部设置有一组与第二推料板1003 配合的第三导轨1004。

通过采用上述技术方案,设置相互配合的底板1001、第二推料气缸1002、第二推料板1003、第三导轨1004和第二导槽1005可便于配合第二捆扎机804 捆扎拉片另一端。

工作原理:使用前,第一电机103启动,带动一根传动轴107转动,同时通过链轮105于链条106配合带动另一根传动轴107转动,使升降机108 推动第一安装板104带动码垛结构2与取料结构5升降,以适应操作员的升高,第一导杆109配合第一支架101可使第一安装板104的滑动更稳固,第一直线轴承1010可使第一导杆109滑动更顺畅,带座轴承1011可支撑传动轴107,使其便于转动,使用时,将拉片放置在下料斜坡11上,下滑到码垛结构2上较大的同步带203的码料槽204内,码垛结构2顶部一侧的挡料结构3的挡料块308可使拉片一端齐平,下料斜坡11上的感应到槽内的数量达到时,第一气缸307收缩,带动第一气缸307输出端的第二安装板304与挡料块308向上移动脱离码料槽204,安装第一气缸307的第二安装板304两侧滑动连接的第二导杆306可限制挡料块308的滑动方向,第二直线轴承305 可使第二导杆306滑动更顺畅,可通过转动手轮302带动调节螺杆303转动,即可使第二安装板304在第三支架301上滑动,即可调整挡料块308在码料槽204内的距离,然后第二电机205转动,通过其输出端的同步轮206和较大同步带203一端的同步轮206与较小同步带203配合转动,使较大同步带 203转动,将码料槽204向前带动一个工位,工人继续将拉片放置在下料斜坡 11上,使拉片滑入另一组码料槽204内,同时第二气缸401推动第三安装板 405,带动推料块406将码料槽204内的拉板推到取料平台207内,第三安装板405顶部一侧的第一缓冲器403与第四支架402一侧顶部的限位块404配合可防止第二气缸401推料过猛使拉片脱离取料平台207,然后第三气缸603 伸出推动夹钳组7下降,使夹料手指708卡到取料平台207内,第三导杆604 与第五支架601配合可使夹钳组7下降更稳定,第三直线轴承605可使第三导杆604滑动更顺畅,压料气缸706伸长将拉片压紧,接着夹料气缸703使夹料手指708绕夹料转轴707旋转,将拉片夹住,然后摆动气缸704推动第四安装板701绕摆动转轴705转动,将拉片取出取料平台207,第二缓冲器 702可限制第四安装板701的转动幅度,然后第三气缸603收缩带动夹钳组7 上升,接着第三电机602转动,配合齿条504带动第一滑块503及夹钳结构6 沿着第一导轨502滑动,限位座505可防止第一滑块503在滑动时脱落,坦克链托板506可保护装置导线,当取料结构5滑动到捆扎结构8处后,第三气缸603推动夹钳组7下降,使夹料手指708插入第一导槽906内,接着夹料气缸703使夹料手指708松开,第三电机602转动即可带动夹料手指708 脱离第一导槽906,第一推料气缸902即可移动第一推料板903使其底部的第二滑块904延第二导轨905移动,使第一推料板903推动拉片一段伸出第一导槽906进入第二导槽1005,然后第一捆扎机803将拉片一端打包,打包一端后第二推料气缸1002带动第二推料板1003延第三导轨1004移动,推动拉片伸出第二导槽1005一段距离,第二捆扎机804即可将拉片另一端打包,即可完成拉片的自动打包,第一支架101底部的第一地脚102可将支撑结构1 撑起,第六支架801底部的第二地脚802可将捆扎结构8撑起。

尽管已经示出和描述了本发明的实施例,但本具体实施例仅仅是对本发明的解释,其并不是对发明的限制,描述的具体特征、结构、材料或者特点可以在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本发明的原理和宗旨的情况下,可以根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本发明的权利要求范围内都受到专利法的保护。

- 一种拉片自动胶带打包生产线

- 一种麦拉片橡胶圆顶的全自动生产线