数控机床切削液自动冷却系统

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及一种自动冷却系统,特别涉及一种数控机床切削液自动冷却系统,属于机床设备领域。

背景技术

切削液是一种在金属切削、磨加工过程中用来冷却和润滑刀具和加工件的工业用液体,因此,切削液具有良好的冷却性能、润滑性能、防锈性能,同时还能除油、清洗、防腐等。切削液通过冲洗将刀具和工件上的热量不断带走,而自身温度不断升高,为了保证切削液的冷却效果,需要对切削液进行冷却处理。目前,传统的切削液循环系统的冷却效果不好,切削液在循环利用的过程中温度不断升高,从而导致热量越聚越多,最终失去冷却刀具的作用。另外,采用一次性切削液冲洗的方式造成切削液消耗巨大,生产成本升高,现有的切削液冷却装置主要依赖人为控制,冷却效率不高。

发明内容

本发明数控机床切削液自动冷却系统公开了新的方案,采用混气空冷后过滤结合循环换热的自动控制冷却方案,解决了现有方案的切削液冷却效果不好,效率不高的问题。

本发明数控机床切削液自动冷却系统包括机床切削液循环冷却装置、自控装置,机床切削液循环冷却装置包括冷却罐体,设在冷却罐体外部的风冷进液管道与设在冷却罐体内上部的喷淋盘连通,喷淋盘的下方设有切削液过滤网组,切削液过滤网组将冷却罐体的内部分隔成上部的冷却室、下部的储液室,冷却室的顶部的冷却罐体上设有排气口,储液室的下部的冷却罐体上设有循环冷却出口、排液口,循环冷却出口与冷却罐体的外部的循环冷却管连通,循环冷却管通入冷却室与设在喷淋盘外围的喷淋环盘连通,喷淋盘喷出的切削液经切削液过滤网组进入储液室,储液室内的切削液经循环冷却管泵入喷淋环盘喷洒落回储液室,自控装置包括PLC控制器、设在风冷进液管道上的冷风流量阀、设在循环冷却出口上的循环泵、设在储液室内底部上的液温传感器,PCL控制器根据液温传感器反馈的液温数值通过冷风流量阀控制冷风进风流量,PCL控制器通过循环泵控制启闭循环冷却过程,储液室内的切削液经排液口排出对机床的切削加工端进行冲洗冷却。

进一步,本方案的风冷进液管道包括风冷进液管,风冷进液管的一端与外部冷气源供气连接,风冷进液管的另一端与喷淋盘连通,风冷进液管上套设有进液套管,进液套管包括筒状进液腔,筒状进液腔的外侧上设有进液口,筒状进液腔的内侧上设有多个出液孔,出液孔与风冷进液管对应位置上的进液孔压紧连通形成进液通孔,高温切削液经进液口进入筒状进液腔,筒状进液腔内的高温切削液通过进液通孔进入风冷进液管,风冷进液管内的冷气与高温切削液混合后从喷淋盘喷出。

进一步,本方案的喷淋盘包括喷淋盘进液腔,喷淋盘进液腔的出液端与喷淋盘出液孔板连接,喷淋盘出液孔板上密布有喷淋孔。

进一步,本方案的排气口与冷却罐体外部的排气回流管连通,排气回流管是向上曲折延伸的弯管,排气回流管内的水气在上升过程中冷却凝结流回冷却罐体。

进一步,本方案的循环冷却管是向上曲折延伸的弯管,经循环冷却管与外部换热后的切削液进入喷淋环盘。

进一步,本方案的喷淋环盘包括环形进液腔,环形进液腔的出液端与环形出液孔板连接,环形出液孔板上密布有喷淋孔。

更进一步,本方案的环形出液孔板上的喷淋孔的出液方向与喷淋盘出液孔板上的喷淋孔的出液方向在出液行程上相交,喷淋环盘喷出的切削液与喷淋盘喷出的切削液在冷却室内混合换热。

进一步,本方案的储液室的底部设有电磁盘部件,电磁盘部件吸附储液室内的切削液中残留的可磁吸金属杂质颗粒。

进一步,本方案的机床切削液循环冷却装置还包括切削液供给罐,储液室通过排液泵与切削液供给罐的顶部连通,切削液供给罐的底部设有供液口,供液口上设有供液流量阀,自控装置还包括排液泵控制模块、供液流量阀控制模块,PLC控制器根据液温传感器反馈的液温数值达到设定温度的判断结果通过排液泵控制模块开启排液泵将储液室内的切削液排入切削液供给罐,PLC控制器通过供液流量阀控制模块控制供液流量阀实现设定的供液流量。

本发明数控机床切削液自动冷却系统采用混气空冷后过滤结合循环换热的自动控制冷却方案,具有切削液冷却效果好,效率高的特点。

附图说明

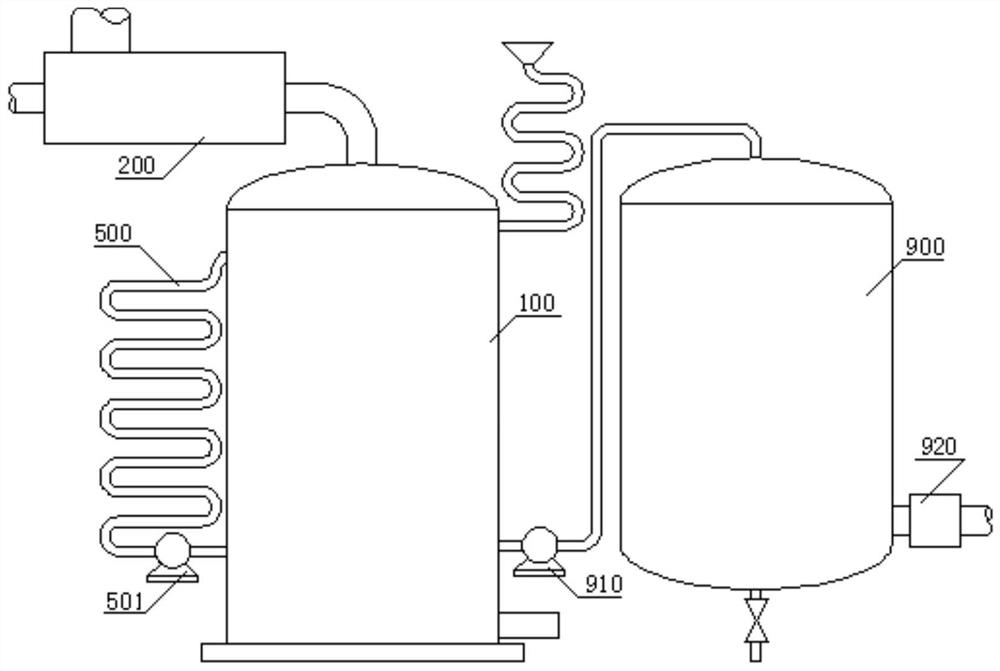

图1是数控机床切削液自动冷却系统的示意图。

图2是冷却罐体的内部示意图。

图3是风冷进液管道的剖视示意图。

图4是喷淋盘的剖视示意图。

图5是喷淋盘出液孔板的示意图

图6是喷淋环盘的示意图。

图7是环形出液孔板的示意图。

其中,100是冷却罐体,110是冷却室,120是储液室,200是风冷进液管道,201是进液通孔,210是风冷进液管,221是筒状进液腔,222是进液口,300是喷淋盘,310是喷淋盘进液腔,320是喷淋盘出液孔板,400是切削液过滤网组,500是循环冷却管,501是循环泵,600是喷淋环盘,610是环形进液腔,620是环形出液孔板,700是排气回流管,800是电磁盘部件,900是切削液供给罐,910是排液泵,920是供液流量阀。

具体实施方式

如图1、2所示,本发明数控机床切削液自动冷却系统包括机床切削液循环冷却装置、自控装置,机床切削液循环冷却装置包括冷却罐体,设在冷却罐体外部的风冷进液管道与设在冷却罐体内上部的喷淋盘连通,喷淋盘的下方设有切削液过滤网组,切削液过滤网组将冷却罐体的内部分隔成上部的冷却室、下部的储液室,冷却室的顶部的冷却罐体上设有排气口,储液室的下部的冷却罐体上设有循环冷却出口、排液口,循环冷却出口与冷却罐体的外部的循环冷却管连通,循环冷却管通入冷却室与设在喷淋盘外围的喷淋环盘连通,喷淋盘喷出的切削液经切削液过滤网组进入储液室,储液室内的切削液经循环冷却管泵入喷淋环盘喷洒落回储液室,自控装置包括PLC控制器、设在风冷进液管道上的冷风流量阀、设在循环冷却出口上的循环泵、设在储液室内底部上的液温传感器,PCL控制器根据液温传感器反馈的液温数值通过冷风流量阀控制冷风进风流量,PCL控制器通过循环泵控制启闭循环冷却过程,储液室内的切削液经排液口排出对机床的切削加工端进行冲洗冷却。为了进一步去除切削液中的有害颗粒,如图2所示,本方案的储液室的底部设有电磁盘部件,电磁盘部件吸附储液室内的切削液中残留的可磁吸金属杂质颗粒。

上述方案采用混气空冷后过滤结合循环换热的冷却方案,利用风冷进液管道将冷气与高温切削液混合换热,并压入喷淋盘喷出形成水气液滴进一步散发热量,充入的气体吸热后从排气口排出,喷淋盘喷出的切削液下落经过滤网组滤除其中的杂质颗粒后进入储液室,输液室内的切削液被泵入循环冷却管排出冷却罐体外进一步换热降低温度后排回冷却室,从喷淋环盘喷出下落回到储液室,以上循环直至达到设定的冷却温度。本方案还引入了自动控制装置根据液温传感器反馈的液温数值控制上述空冷与循环换热过程,实现了自动控制,大幅提高了切削液冷却效率。

为了实现风冷进液管道的风冷功能,如图3所示,本方案的风冷进液管道包括风冷进液管,风冷进液管的一端与外部冷气源供气连接,风冷进液管的另一端与喷淋盘连通,风冷进液管上套设有进液套管,进液套管包括筒状进液腔,筒状进液腔的外侧上设有进液口,筒状进液腔的内侧上设有多个出液孔,出液孔与风冷进液管对应位置上的进液孔压紧连通形成进液通孔,高温切削液经进液口进入筒状进液腔,筒状进液腔内的高温切削液通过进液通孔进入风冷进液管,风冷进液管内的冷气与高温切削液混合后从喷淋盘喷出。

为了实现喷淋盘的功能,如图4、5所示,本方案的喷淋盘包括喷淋盘进液腔,喷淋盘进液腔的出液端与喷淋盘出液孔板连接,喷淋盘出液孔板上密布有喷淋孔。为了满足冷却罐体排气的需要,同时回收排气中的水分,如图2所示,本方案的排气口与冷却罐体外部的排气回流管连通,排气回流管是向上曲折延伸的弯管,排气回流管内的水气在上升过程中冷却凝结流回冷却罐体。同样,为了提高换热效果,本方案的循环冷却管是向上曲折延伸的弯管,经循环冷却管与外部换热后的切削液进入喷淋环盘。

为了实现喷淋环盘的功能,如图6、7所示,本方案的喷淋环盘包括环形进液腔,环形进液腔的出液端与环形出液孔板连接,环形出液孔板上密布有喷淋孔。基于以上方案,为了进一步提高冷却效果,使得喷淋环盘喷出的切削液与喷淋盘喷出的切削液在冷却室内进行混合换热,如图2、6所示,本方案的环形出液孔板上的喷淋孔的出液方向与喷淋盘出液孔板上的喷淋孔的出液方向在出液行程上相交,喷淋环盘喷出的切削液与喷淋盘喷出的切削液在冷却室内混合换热。

为了满足稳定的切削液供给要求,如图1所示,本方案的机床切削液循环冷却装置还包括切削液供给罐,储液室通过排液泵与切削液供给罐的顶部连通,切削液供给罐的底部设有供液口,供液口上设有供液流量阀,自控装置还包括排液泵控制模块、供液流量阀控制模块,PLC控制器根据液温传感器反馈的液温数值达到设定温度的判断结果通过排液泵控制模块开启排液泵将储液室内的切削液排入切削液供给罐,PLC控制器通过供液流量阀控制模块控制供液流量阀实现设定的供液流量。

本方案公开的装置、部件等除有特别说明外,均可以采用本领域公知的通用、惯用的方案实现。

本方案数控机床切削液自动冷却系统并不限于具体实施方式中公开的内容,实施例中出现的技术方案可以基于本领域技术人员的理解而延伸,本领域技术人员根据本方案结合公知常识作出的简单替换方案也属于本方案的范围。

- 数控机床切削液自动冷却系统

- 一种数控机床切削液冷却系统