一种超纤基布含浸用阻燃水基聚氨酯的制备方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及高性能化合成革制造领域,尤其是涉及一种具有阻燃功能的超纤革基布的制备方法。

背景技术

超细纤维合成革是基于溶离海岛型超细纤维发展起来的一种复合材料,由超细纤维和聚氨酯两部分构成。超细纤维呈束状,纤度和结构类似胶原纤维。超细纤维在超细纤维合成革中三维交织在一起,作为骨架起到支撑作用;分布在纤维周围的聚氨酯,则使整个合成革基布形成一个有机整体,它在基布中不仅具有填充性,而且形成圆形、指纹形或蜂窝状的泡孔结构,这些泡孔结构交错连通,使超细纤维合成革具有良好的、类似皮革的透气透湿性和丰满性。超细纤维合成革几乎具有天然皮革的所有优点,并且耐温性、质地均匀性、机械强度等方面更优于天然皮革,已经成为天然皮革的高档替代品。

我国超细纤维合成革制造技术起步较晚,大约起步于20世纪90年代,尽管发展迅速,但制造技术大多处在跟进层面,同质化严重,高物性、功能性产品尚处于探索和开发阶段。我国超细纤维合成革产品与具有技术优势的国家如日本相比仍存在一定差距,因此加快我国超细纤维合成革制造技术的创新势在必行,这样才能促进我国由超纤革制造大国向超纤革制造强国转变。

汽车、高铁、航空用革等对超纤合成革的阻燃性提出了较高要求。但超纤合成革的阻燃性能较差,在使用过程中有一定的安全隐患,尤其在燃烧过程中,会释放大量的一氧化碳,缩短逃生时间。中国专利号CN 106273997 A公开了一种阻燃性聚氨酯合成革的制备方法,将改性后的氢氧化镁、相容剂、分散剂混合制备含浸浆料,然后将超纤基布浸渍到上述浆料中以此来达到合成革阻燃的目的,但是添加型氢氧化镁阻燃剂容易在基布中迁移,达不到持久的阻燃性能,且聚氨酯为溶剂型聚氨酯,含浸过程会造成环境污染。中国专利号CN103993482 A公开了一种阻燃型水性聚氨酯超细纤维合成革基布及其制造方法,将水性聚氨酯、氢氧化铝、氢氧化镁、聚磷酸铵混合制备含浸浆料,然后将超细纤维基布浸渍到上述含浸浆料中,通过氢氧化铝、氢氧化镁及聚磷酸铵的协同作用来实现超纤合成革的阻燃性能,同样面临着添加型阻燃剂不耐迁移、氢氧化铝不耐碱解等问题,缺乏长久的阻燃性能。磷酸酯型阻燃型聚氨酯不耐碱解,在后续碱减量过程或水洗过程中易水解,失去阻燃性能,也使得成革的pH值偏低。

发明内容

本发明的目的是针对上述现有技术的不足而提供一种超纤基布含浸用阻燃水基聚氨酯的制备方法,首先将具有阻燃功能的含磷杂环、含氮三嗪基通过化学反应引入水性聚氨酯主链中,制备具有阻燃性能的水性聚氨酯乳液,并将其作为含浸液,将超纤无纺布基布置于凝固液中凝固,然后采用甲苯减量工艺除去海岛纤维中海组分,经充分水洗、干燥及后整理即可得到阻燃超纤合成革基布。通过含浸的方式使阻燃水性聚氨酯均匀分布于基布中,使整个基布具备阻燃性能,克服了外添加型阻燃剂易迁移、耐持久性差等缺点,从而制备出阻燃性能优异的超纤合成革基布。

本发明提供的一种超纤基布含浸用阻燃水基聚氨酯制备方法,其特征在于包括如下步骤:

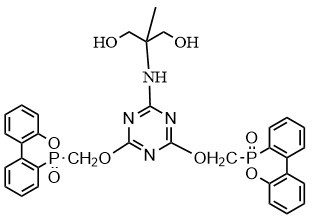

(1)阻燃扩链剂的制备:将21.6g 9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)溶解于乙醇中,滴加3.1g甲醛,在70℃下反应6小时,将所得产物进行洗涤、过滤、烘干;然后将18.45g三聚氯氰溶于丙酮中,加入16.8g碳酸氢钠,然后加入24.6g上步所得产物,在20℃下反应4小时,将得到的产物洗涤,过滤,烘干;将制得的产物与2-氨基-2甲基-1,3 丙二醇一起加入到乙腈中,加入13.95g三乙胺,在82 ℃下反应6小时,然后将产物洗涤,过滤,烘干,即得到所需的阻燃扩链剂;

上述方法中具体反应方程式见说明书附图2。

(2)阻燃水基聚氨酯的制备:将聚酯多元醇在120℃、真空条件下进行脱水干燥后,将60-100份聚酯多元醇、30-50份芳香族二异氰酸酯以及0.01份有机铋混合加入反应容器中,在持续搅拌和氮气气氛保护下,升温至75-85℃反应2-3小时制得预聚体;然后加入4-8份亲水扩链剂、20-30份步骤(1)所制备的阻燃扩链剂及10-20份丙酮加入上述中,在75-85℃继续反应 2-3小时,得到-NCO封端且含有阻燃成分的预聚体;用计量三乙胺来中和20分钟,再在高剪切力的作用下将-NCO封端的预聚体分散于去离子水中,1h后真空脱去丙酮,得到阻燃水性聚氨酯(固含量为20-30%);

(3)超纤基布含浸:将100份阻燃水基聚氨酯用1-3份水性增稠剂增稠至黏度1000-1200 cps,制得含浸聚氨酯浆料;将甲苯减量型超纤无纺布置于含浸聚氨酯浆料中,两浸两轧使浆料浸入基布中,然后用刮刀将表面含浸液刮净;将含浸后的超纤基布在凝固液中进行湿法凝固,然后进行常规减量开纤操作,充分水洗后干燥即可制得具有阻燃性能的超纤合成革基布。

上述方法中所述的聚酯多元醇为数均分子量1000-4000、耐甲苯型聚己二酸丁二醇酯、聚己二酸乙二醇酯、聚碳酸酯二醇中的一种或其组合。

上述方法中所述的减量工艺为甲苯减量工艺。

上述方法中所述海岛型超细纤维无纺布为甲苯减量型 PA6/PE超纤无纺布。

上述方法中所述的凝固液为5-10%的草酸、柠檬酸、乳酸溶液中的任一种。

本发明与现有技术相比,具有以下积极效果:

(1)利用化学反应将具有阻燃功能的含磷杂环、含氮三嗪基引入聚氨酯主链段中,可以有效的改善外添加型阻燃剂与水基聚氨酯相容性差、易迁移、阻燃持久性差等缺点,同时不含卤素,制得的超纤合成革具有优异的阻燃性能。

(2)本发明设计的含磷杂环、含氮三嗪环具有优异的耐水解性能,在减量后的水性及储存过程中不会水解,克服了传统磷酸酯型、多聚磷酸铵型阻燃剂不耐水解缺陷。

(3)聚酯型聚氨酯具有良好的耐甲苯性能,极性的含磷杂环、含氮三嗪基与聚酯型聚氨酯具有良好的相容性(相似相容),二者复合具有很好的耐甲苯协同性,满足了高温减量。

(4)采用湿法凝固,大幅提升了凝固速率及泡孔率,提高了成革的丰满度、柔软度和透汽透湿性。

附图说明

图1为本发明制备的阻燃扩链剂结构式;图2为阻燃扩链剂的具体制备流程。

具体实施方式

下面通过实施例对本发明进行具体的描述,有必要指出的是以下实施例只是用于对本发明进行进一步的说明,不能理解为对本发明保护范围的限制,该领域的技术熟练人员可根据上述发明的内容做出一些非本质的改进和调整,仍属于本发明的保护范围。

实施例1:

(1)阻燃扩链剂的制备:将21.6g 9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)溶解于乙醇中,滴加3.1g甲醛,在70℃下反应6小时,将所得产物进行洗涤、过滤、烘干;然后将18.45g三聚氯氰溶于丙酮中,加入16.8g碳酸氢钠,然后加入24.6g上步所得产物,在20℃下反应4小时,将得到的产物洗涤,过滤,烘干;将制得的产物与2-氨基-2甲基-1,3 丙二醇一起加入到乙腈中,加入13.95g三乙胺,在82 ℃下反应6小时,然后将产物洗涤,过滤,烘干,即得到所需的阻燃扩链剂。

(2)阻燃水基聚氨酯的制备:将聚己二酸丁二醇酯在120℃、真空条件下进行脱水干燥后,将60聚酯多元醇、30份二苯基甲烷二异氰酸酯以及0.01份有机铋混合加入反应容器中,在持续搅拌和氮气气氛保护下,升温至75℃反应3小时制得预聚体;然后加入4份亲水扩链剂、20份步骤(1)所制备的阻燃扩链剂及10份丙酮加入上述中,在75 ℃继续反应 3小时,得到-NCO封端且含有阻燃成分的预聚体;用计量三乙胺来中和20分钟,再在高剪切力的作用下将-NCO封端的预聚体分散于去离子水中,1h后真空脱去丙酮,得到阻燃水性聚氨酯。

(3)超纤基布含浸:将100份阻燃水基聚氨酯用1份水性增稠剂增稠至黏度1000-1200 cps,制得含浸聚氨酯浆料;将甲苯减量型超纤无纺布置于含浸聚氨酯浆料中,两浸两轧使浆料浸入基布中,然后用刮刀将表面含浸液刮净;将含浸后的超纤基布在凝固液中进行湿法凝固,然后进行常规减量开纤操作,充分水洗后干燥即可制得具有阻燃性能的超纤合成革基布。

所制备的超细纤维合成革基布极限氧指数(LOI)与空白样(不加阻燃剂的水基聚氨酯含浸的超纤合成革基布)相比,从17.5%提高至24.3%,成革经马丁代尔法磨损500次后,其阻燃效率仍保留为99.3%,具有超强阻燃持久性。

实施例2:

(1)阻燃扩链剂的制备:将21.6g 9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)溶解于乙醇中,滴加3.1g甲醛,在70℃下反应6小时,将所得产物进行洗涤、过滤、烘干;然后将18.45g三聚氯氰溶于丙酮中,加入16.8g碳酸氢钠,然后加入24.6g上步所得产物,在20℃下反应4小时,将得到的产物洗涤,过滤,烘干;将制得的产物与2-氨基-2甲基-1,3 丙二醇一起加入到乙腈中,加入13.95g三乙胺,在82 ℃下反应6小时,然后将产物洗涤,过滤,烘干,即得到所需的阻燃扩链剂。

(2)阻燃水基聚氨酯的制备:将聚碳酸酯二醇在120℃、真空条件下进行脱水干燥后,将80聚酯多元醇、40份甲苯二异氰酸酯以及0.01份有机铋混合加入反应容器中,在持续搅拌和氮气气氛保护下,升温至80℃反应2.5小时制得预聚体;然后加入6份亲水扩链剂、25份步骤(1)所制备的阻燃扩链剂及8份丙酮加入上述中,在80 ℃继续反应 2.5小时,得到-NCO封端且含有阻燃成分的预聚体;用计量三乙胺来中和20分钟,再在高剪切力的作用下将-NCO封端的预聚体分散于去离子水中,1h后真空脱去丙酮,得到阻燃水性聚氨酯。

(3)超纤基布含浸:将100份阻燃水基聚氨酯用2份水性增稠剂增稠至黏度1000-1200 cps,制得含浸聚氨酯浆料;将甲苯减量型超纤无纺布置于含浸聚氨酯浆料中,两浸两轧使浆料浸入基布中,然后用刮刀将表面含浸液刮净;将含浸后的超纤基布在凝固液中进行湿法凝固,然后进行常规减量开纤操作,充分水洗后干燥即可制得具有阻燃性能的超纤合成革基布。

所制备的超细纤维合成革基布极限氧指数(LOI)与空白样(不加阻燃剂的水基聚氨酯含浸的超纤合成革基布)相比,从17.5%提高至27.9%,成革经马丁代尔法磨损500次后,其阻燃效率仍保留为98.8%,具有超强阻燃持久性。

实施例3 :

(1)阻燃扩链剂的制备:将21.6g 9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)溶解于乙醇中,滴加3.1g甲醛,在70℃下反应6小时,将所得产物进行洗涤、过滤、烘干;然后将18.45g三聚氯氰溶于丙酮中,加入16.8g碳酸氢钠,然后加入24.6g上步所得产物,在20℃下反应4小时,将得到的产物洗涤,过滤,烘干;将制得的产物与2-氨基-2甲基-1,3 丙二醇一起加入到乙腈中,加入13.95g三乙胺,在82 ℃下反应6小时,然后将产物洗涤,过滤,烘干,即得到所需的阻燃扩链剂。

(2)阻燃水性聚氨酯的制备:将聚己二酸乙二醇酯在120℃、真空条件下进行脱水干燥后,将100聚己二酸乙二醇酯、50份二苯基甲烷二异氰酸酯以及0.01份有机铋混合加入反应容器中,在持续搅拌和氮气气氛保护下,升温至85℃反应2小时制得预聚体;然后加入8份亲水扩链剂、30份步骤(1)所制备的阻燃扩链剂及8份丙酮加入上述中,在80 ℃继续反应2小时,得到-NCO封端且含有阻燃成分的预聚体;用计量三乙胺来中和20分钟,再在高剪切力的作用下将-NCO封端的预聚体分散于去离子水中,1h后真空脱去丙酮,得到阻燃水性聚氨酯。

(3)超纤基布含浸:将100份阻燃水基聚氨酯用3份水性增稠剂增稠至黏度1000-1200 cps,制得含浸聚氨酯浆料;将甲苯减量型超纤无纺布置于含浸聚氨酯浆料中,两浸两轧使浆料浸入基布中,然后用刮刀将表面含浸液刮净;将含浸后的超纤基布在凝固液中进行湿法凝固,然后进行常规减量开纤操作,充分水洗后干燥即可制得具有阻燃性能的超纤合成革基布。

所制备的超细纤维合成革基布极限氧指数(LOI)与空白样(不加阻燃剂的水基聚氨酯含浸的超纤合成革基布)相比,从17.5%提高至28.8%,成革经马丁代尔法磨损500次后,其阻燃效率仍保留为99%以上,具有超强阻燃持久性。

- 一种超纤基布含浸用阻燃水基聚氨酯的制备方法

- 一种基于阻燃水基聚氨酯的阻燃超纤革基布的制备方法