一种用于制备碳纳米管的铁钴系催化剂及其制备方法和用途

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及催化剂合成技术领域,具体涉及一种用于制备碳纳米管的铁钴系催化剂及其制备方法和用途。

背景技术

碳纳米管的制备方法见诸于报道后,引起了碳纳米管研究的热潮,推动纳米科技的迅猛发展。碳纳米管由其结构特征分为单壁碳纳米管、多壁碳纳米管,其中,单壁碳纳米管是具有多种潜在的应用价值,具有独特的结构特征,如长径比大、结构缺陷少、端部曲率半径小等优点,使得单壁碳纳米管表现出优异的力学、电学及磁学性质,广泛应用于电子场发射、微流体膜、纳米电子器件等。碳纳米管单体排列方式组成阵列式碳纳米管,阵列式碳纳米管具有定向性能好、生长密度大有规则的取向和排列定等特性,适用于在场发射、电极材料、散热片、纳米传感器等多种高新技术领域。

目前,制备碳纳米管的方法主要有电弧放电法、激光蒸发法和化学气相沉积法。其中电弧放电或激光蒸发制备碳纳米管的方法要求具有较高的反应温度,工艺要求相对要求高。而化学气相沉积法工作温度较低(小于800℃),工艺和设备比较简单、成本比较低、碳管的生长可控等优点,从而替代电弧放电法、激光蒸发法等方法,用于半工业化、工业化生产,满足对碳纳米管复合材料材料的工业需求。

采用化学气相沉积法制备合成碳纳米管的关键是催化剂的制备和选择,催化剂的组分、形貌、物化性质等都会在不同程度上影响最终得到碳纳米管的结构和性质,而催化剂的选择性和分散性能,对碳纳米管的生长形貌控制尤为重要,对单壁碳纳米管的直径、手性影响巨大,目前碳纳米管手性控制一般在较低温度下600℃左右实现的,提高生长温度对碳纳米管的生长速度有力,但当生长温度提高时,催化剂颗粒团聚将使碳纳米管手性分布变宽。因此,催化剂在较高高温条件下制备结构一致、窄手性分布的小直径单壁碳纳米管至关重要;且有利于阵列式碳纳米管结构成型。

因此,需要提供一种用于制备碳纳米管的铁钴系催化剂及其制备方法和用途,以获得催化剂具有在较高温度条件下,具有稳定性和分散度,阻止碳纳米管生长过程中高温团聚,以克服上述问题的发生。

发明内容

为了解决上述问题,本发明实施例提供了一种用于制备碳纳米管的铁钴系催化剂及其制备方法和用途,本发明的目的是通过以下技术方案实现的:

一种用于制备碳纳米管的铁钴系催化剂,所述催化剂包括:以重量份计,铁源:钴源=(2-8):10;

所述铁源为熔融法制备的碳化铁;

所述钴源为球形碳附载的氧化钴。

所述的一种用于制备碳纳米管的铁钴系催化剂的制备方法,所述催化剂由铁源与钴源经由机械混合制得。

所述的一种用于制备碳纳米管的铁钴系催化剂的制备方法,制备所述铁源包括步骤如下:

步骤S

步骤S

步骤S

步骤S

所述的一种用于制备碳纳米管的铁钴系催化剂的制备方法,步骤S

所述的一种用于制备碳纳米管的铁钴系催化剂的制备方法,制备所述钴源包括步骤如下:

步骤L

步骤L

所述的一种用于制备碳纳米管的铁钴系催化剂的制备方法,步骤L

步骤P

步骤P

步骤P

步骤P

步骤P

所述的一种用于制备碳纳米管的铁钴系催化剂的制备方法,步骤P

所述的一种用于制备碳纳米管的铁钴系催化剂的制备方法,步骤L

步骤Q

步骤Q

步骤Q

步骤Q

所述的一种用于制备碳纳米管的铁钴系催化剂的制备方法,步骤P

所述的一种用于制备碳纳米管的铁钴系催化剂的用途,所述铁钴系催化剂用于制备阵列式薄壁碳纳米管。

相比于现有技术本发明实施例至少包括以下有益效果:

1、本发明采用熔融法制备的渗碳体碳化铁催化剂中,碳化铁颗粒具体高度的分散性,该种碳化铁催化剂具有丰富的孔结构,且表面具有较多的N、O官能团,在特定环境中能够有效防止纳米碳颗粒在生成碳纳米管过程中产生团聚问题,从而提高催化剂的催化性能;

2、本发明采用球形碳负载氧化钴实现在球形碳基体上的高度分散,且颗粒可控,通过提高升温速率来控制氧化钴颗粒生长的粒径,在制备碳纳米管制备过程中通过控制还原过程可避免碳颗粒在生长过程中产生团聚问题,从而适用于薄壁、小粒径碳纳米管制备。

3、本发明的铁钴系催化剂在制备阵列式薄壁碳纳米管时,部分催化剂颗粒通过控制碳纳米管生长条件可实现铁原子碳纳米管填充,有助于增加碳纳米管的导电性能和机械性能。

附图说明

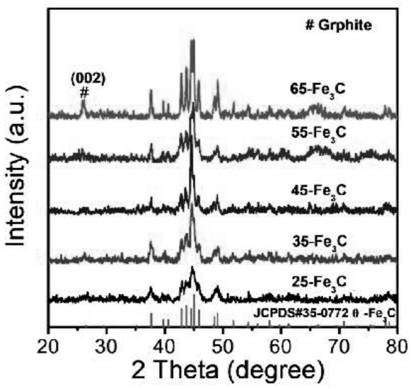

图1为本发明实施例中不同负载铁含量样品碳化铁催化剂XRD图谱(25-0.05mol/l硝酸铁;35-0.075mol/l硝酸铁;45-0.1mlo/l;55-0.125mol/l;65-0.15mol/l);

图2为本发明实施例中不同升温速率条件下氧化钴样品XRD图谱(2-2℃/min;5-5℃/min;8-8℃/min;10-10℃/min);

图3为本发明实施例中不同负载铁含量样品碳化铁催化剂SEM图谱(a和b:0.05mol/l硝酸铁;c:0.075mol/l硝酸铁;d:0.1mlo/l;e:0.125mol/l;f:0.15mol/l);

图4为本发明实施例中球形碳负载氧化钴不同升温速率样品SEM图谱(a:2℃/min;b:5℃/min;c:8℃/min;d:10℃/min)。

具体实施方式

下面结合具体实施方式来对本发明作进一步的说明。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非旨在限制本发明的保护范围。

实施例1:

一种用于制备碳纳米管的铁钴系催化剂,所述催化剂包括:以重量份计,铁源:钴源=2:10;所述铁源为熔融法制备的碳化铁;所述钴源为球形碳附载的氧化钴。其中,本发明的铁钴系催化剂用于制备阵列式薄壁碳纳米管。

实施例2:

一种用于制备碳纳米管的铁钴系催化剂,所述催化剂包括:以重量份计,铁源:钴源=8:10;所述铁源为熔融法制备的碳化铁;所述钴源为球形碳附载的氧化钴。其中,本发明的铁钴系催化剂用于制备阵列式薄壁碳纳米管。

实施例3:

一种用于制备碳纳米管的铁钴系催化剂,所述催化剂包括:以重量份计,铁源:钴源=5:10;所述铁源为熔融法制备的碳化铁;所述钴源为球形碳附载的氧化钴。其中,本发明的铁钴系催化剂用于制备阵列式薄壁碳纳米管。

实施例4:

一种用于制备碳纳米管的铁钴系催化剂的制备方法,所述催化剂由配比量的铁源与钴源经由机械混合制得:

其中,制备所述铁源包括步骤如下:

步骤S

步骤S

步骤S

步骤S

其中,制备所述钴源包括步骤如下:

步骤L

步骤P

步骤P

步骤P

步骤P

步骤P

步骤L

步骤Q

步骤Q

步骤Q

步骤Q

实施例5:

一种用于制备碳纳米管的铁钴系催化剂的制备方法,所述催化剂由配比量的铁源与钴源经由机械混合制得:

其中,制备所述铁源包括步骤如下:

步骤S

步骤S

步骤S

步骤S

其中,制备所述钴源包括步骤如下:

步骤L

步骤P

步骤P

步骤P

步骤P

步骤P

步骤L

步骤Q

步骤Q

步骤Q

步骤Q

实施例6:

一种用于制备碳纳米管的铁钴系催化剂的制备方法,所述催化剂由配比量的铁源与钴源经由机械混合制得:

其中,制备所述铁源包括步骤如下:

步骤S

步骤S

步骤S

步骤S

其中,制备所述钴源包括步骤如下:

步骤L

步骤P

步骤P

步骤P

步骤P

步骤P

步骤L

步骤Q

步骤Q

步骤Q

步骤Q

以上所述,仅为本发明优选实施方法的详细说明,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围,可轻易想到的变化或替换,都应涵盖在本申请的保护范围之内。

- 一种用于制备碳纳米管的铁钴系催化剂及其制备方法和用途

- 一种用于烟气中二氧化硫还原制硫的钴系催化剂及其制备方法和用途