基于浇筑成型的静压气浮单元及加工方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明属于静压气浮领域。

背景技术

静压气浮技术作为一种气体润滑技术,广泛应用于精密伺服、高精度传动和精密仪器等领域。静压气浮技术通常应用在相对运动的两个部件之间,通过小孔节流等原理,在两个部件之间形成高压的气膜,利用气膜将相对运动的两个部件隔离开来,实现非接触相对运动。因此,采用静压气浮技术时,相对运动部件之间除了气体粘性阻尼外,可以认为没有摩擦力,可以通过微弱的控制力实现对相对运动部件的精密运动控制。

一般可以采用小孔节流技术或者多孔质材料实现静压气浮。小孔节流技术实在静压气浮单元工作的表面加工垂直于工作面的小孔,气流通过小孔后在工作面形成高压气膜,从而实现静压气浮的承载。在实际使用中,很难保证小孔绝对垂直于工作面,小孔的倾斜会引起切向气流,最终在相对运动的两个部件间形成涡流并产生涡流力矩,导致相对运动的两个部件在没有外界作用力的情况下相对转动。另一方面,气流通过小孔留出,小孔直径很难做得特别小,导致气流流阻低,当小孔运动到缝隙时,气流迅速通过小孔和缝隙,不再在相对运动的两部件间形成高压气膜,即导致泄压,失去承载能力。对于多孔质材料加工成的气浮单元,通常采用烧结工艺,在材料内部和表面形成无数纳米级的微孔。这些孔径很小,气流通过时阻力大,即流阻大,当气浮单元局部通过缝隙时,由于存在流阻,气流并不能通过局部的微孔并沿缝隙迅速流动,也即不会导致整体泄压。同时,虽然毛细微孔方向随机分布,并不垂直于工作面,但是由于微孔数量极多,方向随机,在均化作用下,切向气流相互抵消,并不能形成整体涡流。多孔质的烧结材料一般有烧结陶瓷、烧结不锈钢、烧结铍青铜和烧结石墨。烧结陶瓷和烧结不锈钢的材料结构强度和表面硬度大,但是难以形成大块材料,而且表面二次研磨加工的难度大,难以满足静压气浮对表面平面度的要求。所以,一般采用烧结石墨或者烧结铍青铜加工整体多孔质气浮单元。但是这两种材料比较软,且结构强度低,在使用中容易被硬材料划伤,同时也存在材料自行脱落形成粉末污染环境的问题,特别是在核工业、光学领域,这会导致污染精密设备,限制了其应用范围。

综上,由于传统的两种静压气浮技术都存在不同的缺限,亟待开发新的静压气浮单元解决上述问题。

发明内容

本发明目的是为了解决小孔节流气浮单元缝隙通过能力差、存在涡流干扰及整体式多孔质气浮单元作为静压气浮工作面时结构强度低,存在脱落粉末污染环境的问题,本发明提供了一种基于浇筑成型的静压气浮单元及加工方法。

基于浇筑成型的静压气浮单元,包括下开口壳体和供气接口;

下开口壳体的上表面加工有球窝和凸台,且球窝位于凸台上;

下开口壳体的上表面还开设有安装孔;

下开口壳体内填充有浇筑体,且下开口壳体的下端面与浇筑体下表面平齐,

浇筑体内密布有N个微细气孔,且浇筑体上还开设有导气孔,导气孔与微细气孔连通,同时,导气孔还与安装孔相对设置,且二者孔径相同;其中,N为大于或等于100的整数;

浇筑体内的微细气孔是通过腐蚀成型的,微细气孔的孔径远远小于安装孔的孔径;

供气接口的一端设置在导气孔内,其另一端伸出至下开口壳体外部,且供气接口与浇筑体内的微细气孔连通。

优选的是,浇筑体下表面的平面度小于5um。

优选的是,微细气孔的孔径纳米量级。

优选的是,微细气孔的孔径范围10nm至100nm。

优选的是,凸台位于下开口壳体的上表面的中心位置,球窝位于凸台的中心。

优选的是,球窝和凸台二者共轴线。

基于浇筑成型的静压气浮单元的加工方法,该加工方法是基于下开口壳体和供气接口实现的;

加工方法的实现过程包括:

步骤一、在下开口壳体的上表面加工有球窝和凸台,且球窝位于凸台上;

步骤二、根据孔隙率的需要,配比金属纤维与混凝土或者树脂的比例,并形成混合材料,并向下开口壳体内浇筑所形成的混合材料,使混合材料填满整个下开口壳体;

步骤三、待所浇筑的混合材料固化成型后,从下开口壳体的上表面向下钻孔,并使其所钻的孔伸入到固化成型后的混合材料内部,并且在下开口壳体的上表面所形成的钻孔作为安装孔,在固化成型后的混合材料内部所形成的钻孔作为导气孔;

步骤四、研磨固化成型后的混合材料的下表面,使其下表面的平面度满足基于浇筑成型的静压气浮单元工作的需要后;

再将固化成型后的混合材料及其所携带的下开口壳体放置到腐蚀性溶液中浸泡,使得腐蚀性溶液仅腐蚀固化成型后的混合材料中的金属纤维,待金属纤维完全腐蚀后,在固化成型后的混合材料中形成相互连通的微细气孔,并将具备微细气孔的固化成型后的混合材料作为浇筑体;

步骤五、将供气接口插固在导气孔内,从而形成了基于浇筑成型的静压气浮单元,完成了对基于浇筑成型的静压气浮单元的加工。

优选的是,步骤四中,固化成型后的混合材料的下表的平面度小于5um。

优选的是,步骤四中,腐蚀性溶液为酸性溶液。

优选的是,金属纤维的材质为金属铝。

优选的是,供气接口远离下开口壳体上表面的中心位置。

本发明带来的有益效果是:本发明所述的基于浇筑成型的静压气浮单元通过气浮平台的拼接缝隙时,由于底部的微细气孔小,流阻大,同时微细气孔只有很小的局部位于气浮平台的拼接缝隙上,因此,不会整体泄压,基于浇筑成型的静压气浮单元的保压能力强、缝隙通过能力强。微孔分布式布局,由于均化作用,气流通过微孔后涡流干扰小。

本发明加工方法对静压气浮单元加工的过程中,通过在下开口壳体内浇筑金属纤维与树脂或者混凝土等混合材料,并通过腐蚀液体腐蚀掉固化成型后的混合材料中的金属纤维,从而形成具备微细气孔的基于浇筑成型的静压气浮单元的加工。浇筑体内部的微细气孔通过腐蚀成型,流阻大;且微细气孔为分布式密布,避免小孔节流气浮单元中小孔通过气浮平台拼接缝隙时泄压问题。同时,采用的材料易于获取,工艺简单成熟,整体成本低,浇筑成型的结构整体刚度大、强度高,不存在脱落粉末、污染环境的问题。

附图说明

图1是下开口壳体1的轴向剖视图;

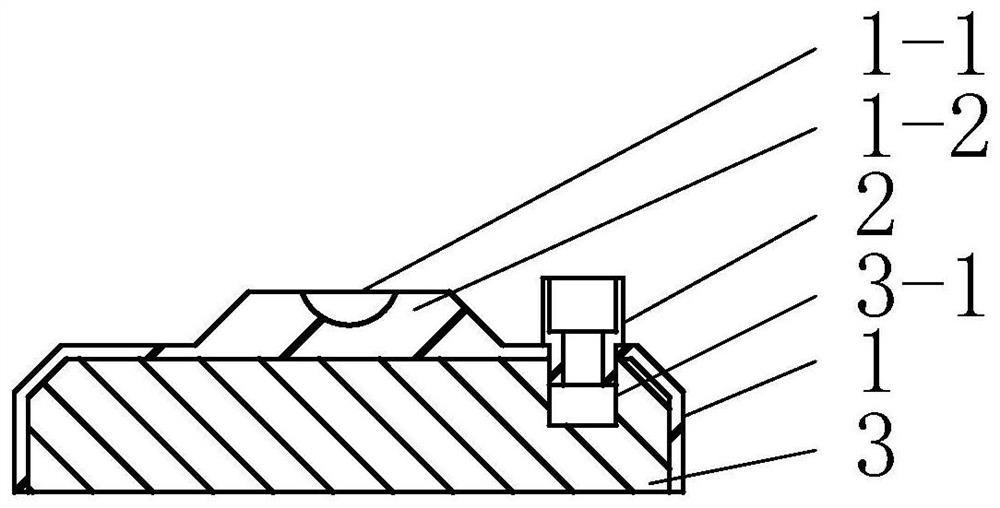

图2是基于浇筑成型的静压气浮单元的三维结构示意图

图3是图2的俯视图;

图4是图3在A-A方向上的剖视图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

参见图1至图3说明本实施方式,本实施方式所述的基于浇筑成型的静压气浮单元,包括下开口壳体1和供气接口2;

下开口壳体1的上表面加工有球窝1-1和凸台1-2,且球窝1-1位于凸台1-2上;

下开口壳体1的上表面还开设有安装孔1-3;

下开口壳体1内填充有浇筑体,且下开口壳体1的下端面与浇筑体下表面平齐,

浇筑体内密布有N个微细气孔,且浇筑体上还开设有导气孔3-1,导气孔3-1与微细气孔连通,同时,导气孔3-1还与安装孔1-3相对设置,且二者孔径相同;其中,N为大于或等于100的整数;

浇筑体内的微细气孔是通过腐蚀成型的,微细气孔的孔径远远小于安装孔1-3的孔径;

供气接口2的一端设置在导气孔3-1内,其另一端伸出至下开口壳体1外部,且供气接口2与浇筑体内的微细气孔连通。

本实施方式中,浇筑体为固态,应用时,从供气接口2位置供入如压缩空气等高压气体,高压气体通过导气孔3-1和腐蚀形成的内部连通的微细气孔,最后从浇筑体底部的微细气孔排出,并在与气浮平台的工作平面形成高压气膜,实现相对于气浮平台的悬浮,高压气体可以采用高压气瓶或者空气压缩机供入。

在基于浇筑成型的静压气浮单元通过气浮平台的拼接缝隙时,由于底部的微细气孔小,流阻大,同时微细气孔只有很小的局部位于气浮平台的拼接缝隙上,因此,不会整体泄压,基于浇筑成型的静压气浮单元的保压能力强、缝隙通过能力强。微孔分布式布局,由于均化作用,气流通过微孔后涡流干扰小。

进一步的,浇筑体下表面的平面度小于5um。

更进一步的,微细气孔的孔径纳米量级。

更进一步的,微细气孔的孔径范围10nm至100nm。

更进一步的,参见图1至图3,凸台1-2位于下开口壳体1的上表面的中心位置,球窝1-1位于凸台1-2的中心。

更进一步的,球窝1-1和凸台1-2二者共轴线。

参见图1至图4说明本实施方式,本实施方式所述的基于浇筑成型的静压气浮单元的加工方法,该加工方法是基于下开口壳体1和供气接口2实现的;

加工方法的实现过程包括:

步骤一、在下开口壳体1的上表面加工有球窝1-1和凸台1-2,且球窝1-1位于凸台1-2上;

步骤二、根据孔隙率的需要,配比金属纤维与混凝土或者树脂的比例,并形成混合材料3,并向下开口壳体1内浇筑所形成的混合材料3,使混合材料3填满整个下开口壳体1;

步骤三、待所浇筑的混合材料3固化成型后,从下开口壳体1的上表面向下钻孔,并使其所钻的孔伸入到固化成型后的混合材料3内部,并且在下开口壳体1的上表面所形成的钻孔作为安装孔1-3,在固化成型后的混合材料3内部所形成的钻孔作为导气孔3-1;

步骤四、研磨固化成型后的混合材料3的下表面,使其下表面的平面度满足基于浇筑成型的静压气浮单元工作的需要后;

再将固化成型后的混合材料3及其所携带的下开口壳体1放置到腐蚀性溶液中浸泡,使得腐蚀性溶液仅腐蚀固化成型后的混合材料3中的金属纤维,待金属纤维完全腐蚀后,在固化成型后的混合材料3中形成相互连通的微细气孔,并将具备微细气孔的固化成型后的混合材料3作为浇筑体;

步骤五、将供气接口2插固在导气孔3-1内,从而形成了基于浇筑成型的静压气浮单元,完成了对基于浇筑成型的静压气浮单元的加工。

本实施方式中,所使用的浇筑工艺成熟,金属纤维、环氧树脂、混凝土等浇筑材料易于获取,气浮单元的成本低。且浇筑工艺成熟浇筑成型的材料整体刚度大、强度高,不存在粉末脱落、污染环境的问题。解决了多孔质气浮单元成本高、粉末脱落污染环境的问题。

在静压气浮单元通过气浮平台的拼接缝隙时,由于底部的微细气孔小,流阻大,同时微细气孔只有很小的局部位于气浮平台的拼接缝隙上,因此,不会整体泄压,静压气浮单元的保压能力强、缝隙通过能力强。微孔分布式布局,由于均化作用,气流通过微孔后涡流干扰小,因此,静压气浮单元也解决了小孔节流气浮单元的缝隙通过能力差和存在涡流干扰的问题。

进一步的,步骤四中,固化成型后的混合材料3的下表的平面度小于5um。

更进一步的,步骤四中,腐蚀性溶液为酸性溶液。

更进一步的,金属纤维的材质为金属铝。

更进一步的,供气接口2远离下开口壳体1上表面的中心位置。

具体应用时,一般在下开口壳体1中心位置加工与外部的连接接口,也即:球窝1-1,为避免干涉,供气接口2可以布局在远离中心的位置。

虽然在本文中参照了特定的实施方式来描述本发明,但是应该理解的是,这些实施例仅仅是本发明的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本发明的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

- 基于浇筑成型的静压气浮单元及加工方法

- 基于多孔质节流单元的静压气浮单元及加工方法