一种焦化废水处理系统及处理工艺

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及焦化废水处理技术领域,尤其涉及一种焦化废水处理系统及处理工艺。

背景技术

焦化废水是煤在高温干馏、煤气净化以及化工产品精制过程中产生的典型的高浓度难降解有机废水,主要包含剩余氨水、粗苯分离水、化工产品精制分离水、粗苯终冷排污水、洗氨水及蒸氨用汽冷凝水等,其污染物以氨盐形式存在的无机物、酚类化合物为主的有机物、杂环类化合物、多环类有机物等为主,具有成分复杂、毒性大、浓度高、难降解等特点,是工业废水排放中一个突出的环境问题。

现有的焦化废水深度处理技术主要有生化法和物化法两大类,其中生化法主要包含曝气生物滤池(BAF)和膜生物反应器(MBR)两种,物化法主要包括混凝、吸附、膜分离、微波处理、微电解、电絮凝及高级氧化技术,而高级氧化技术又包含Fenton氧化、电催化氧化、光催化氧化、超声处理、臭氧氧化;虽然当前焦化废水处理技术较多,但仅靠单项技术独立运行时,无法满足日益严格的处理指标要求,故当前业内衍生出许多组合工艺。

但是,传统“高级氧化+生化”的组合工艺针对高浓度COD的整体去除率较低(COD的整体去除率低于80%),主要原因在于经过传统高级氧化技术处理后的废水中含盐量仍然很高,对后续生化反应段微生物细菌活性具有很强的抑制作用,且较低的可生化性导致生化段水力停留时间长达数十甚至上百小时,占地面积大;同时,传统高级氧化技术处理能耗较高,处理过程常常伴随着有毒有害的次生产物产生,例如Fenton技术与其他技术的联用组合工艺,存在投加药剂种类多,劳动量大,会产生大量铁泥等缺点;MBR+臭氧催化氧化组合工艺,存在着投资较高,耗电较高,且单独臭氧氧化对污染物有选择性。

发明内容

本发明公开一种焦化废水处理系统及处理工艺,以解决目前的焦化废水处理工艺所存在的针对高浓度COD的整体去除率较低以及处理过程中会产生次生产物的问题,并达到降低能耗和运行成本的目的。

为了解决上述问题,本发明采用下述技术方案:

第一方面,本发明提供了一种焦化废水处理系统,其包括生化处理装置以及电催化氧化装置;所述生化处理装置的出水端与所述电催化氧化装置的进水端连接;所述生化处理装置用于焦化废水的生化反应,所述电催化氧化装置用于焦化废水的电催化氧化反应。

可选地,所述焦化废水处理系统还包括磁混凝沉淀装置,且所述磁混凝沉淀装置的进水端与所述生化处理装置的出水端连接,所述磁混凝沉淀装置的出水端与所述电催化氧化装置的进水端连接。

可选地,所述磁混凝沉淀装置和所述电催化氧化装置之间还设置有精密过滤装置,且所述磁混凝沉淀装置的出水端经所述精密过滤装置与所述电催化氧化装置的进水端连接。

可选地,所述电催化氧化装置连接有尾气处理装置,所述尾气处理装置用于收集处理所述电催化氧化装置处理废水过程中所产生的尾气。

可选地,所述电催化氧化装置包括进水总管、出水总管以及至少两个电解槽;所述至少两个电解槽并联设置于所述进水总管和所出水总管之间,且所述进水总管经所述电解槽与所述出水总管连接,所述进水总管与所述磁混凝沉淀处理装置的出水端连接。

可选地,所述电解槽沿横向方向延伸设置,且所述电解槽的阳极接线端子和阴极接线端子分别设置于所述电解槽在横向方向上相对的两个端部。

可选地,所述电解槽的分别按行和列的排列方式呈阵列布置;每个所述电解槽的进水端分别与所述进水主管连接,每个所述电解槽的出水端分别与所述出水主管连接。

可选地,所述进水主管设置有与所述电解槽阵列布置的列数或行数对应的进水支管,所述出水主管设置有与所述电解槽阵列布置的列数或行数对应的出水支管;每根所述进水支管分别与对应行或列的各个所述电解槽的进水端连接,每根所述出水支管分别与对应行或列的各个所述电解槽的出水端连接。

可选地,所述电解槽包括第一封头、第二封头和中空管状结构的筒体;所述第一封头和所述第二封头分别设置于所述筒体的两端端口,所述筒体的内部形成密封空腔;所述第一封头设置有所述阳极接线端子,所述第二封头设置有所述阴极接线端子,所述密封空腔之中设置有分别与所述阳极接线端子和所述阴极接线端子连接的阳极电极板和阴极电解板,所述筒体的侧壁设置有与所述密封空腔连通的进水端和出水端。

第二方面,基于上述的焦化废水处理系统,本发明还提供了一种焦化废水处理工艺,其至少包括以下步骤:

生化处理步骤:将待处理的焦化废水输送至生化处理装置进行生化反应处理;

电催化氧化步骤:将经生化反应处理后的焦化废水输送至电催化氧化装置进行电催化氧化反应处理。

本发明采用的技术方案能够达到以下有益效果:

本发明公开的焦化废水处理系统及处理工艺,通过生化处理装置对焦化废水进行预处理,从而可以有效地降低焦化废水中的COD;然后,将经生化处理装置预处理后的焦化废水再输送至电催化氧化装置进行电催化氧化反应,使得焦化废水中的有机物发生氧化还原反应而再次去除COD的含量;并且,在电催化氧化过程中可以利用焦化废水中所含盐电离产生的离子,保证了废水的导电性,即可以增加了电催化氧化处理的效果,又有利于降低了电催化氧化处理过程的能耗;同时,整个处理过程中无需额外投加药剂,且不会产生有毒有害的次生产物,从而可以防止对环境造成的二次污染;因此,相较于传统的焦化废水处理工艺及高级氧化组合工艺,本发明不仅具有更高的污染物去除率,而且还可以达到降低能耗和运行成本的目的,并具有耐盐、无次生产物的优点。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

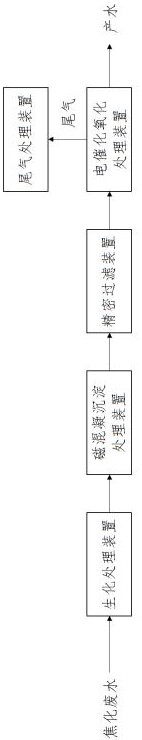

图1为本发明实施例1中公开的焦化废水处理系统的结构示意图;

图2为本发明实施例2中公开的电催化氧化装置的结构示意图;

图3为本发明实施例2中公开的电解槽的第一封头与相应法兰部装配的侧视图;

附图标记说明:

100-电解槽、110-筒体、111-法兰部、112-进水控制阀、113-出水控制阀、120-第一封头、121-阳极接线端子、130-紧固件、

200-进水主管、210-进水支管、300-出水主管、310-出水支管、320-旁通管、321-旁通控制阀、400-电控柜、410-阳极铜排、420-阴极铜排。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

以下结合附图,详细说明本发明各个实施例公开的技术方案。

实施例1

请参考图1所示,本发明实施例公开了一种焦化废水处理系统,所公开的焦化废水处理系统包括生化处理装置、磁混凝沉淀处理装置以及电催化氧化装置;所述生化处理装置的出水端与所述磁混凝沉淀处理装置的进水端连接,所述磁混凝沉淀处理装置的出水端与所述电催化氧化装置的进水端连接。

其中,通过生化处理装置对焦化废水进行预处理,从而可以有效地降低焦化废水中的COD;然后,将经生化处理装置预处理后的焦化废水再输送至电催化氧化装置进行电催化氧化反应,使得焦化废水中的有机物发生氧化还原反应而再次去除COD的含量;并且,在电催化氧化过程中可以利用焦化废水中所含盐电离产生的离子,保证了废水的导电性,即可以增加了电催化氧化处理的效果,又有利于降低了电催化氧化处理过程的能耗。

同时,整个处理过程中无需额外投加药剂,且不会产生有毒有害的次生产物,从而可以防止对环境造成的二次污染;并且,还避免了传统高级氧化技术处理后的废水中因含盐量仍然很高而对后续生化反应段微生物细菌活性较强的抑制作用,使得本实施例中的生化处理阶段的微生物细菌保持良好的活性,既保证了生化处理阶段的处理效果,又避免了因活性较长而导致生化段水力停留时间较长的问题,进而有利于减小占地面积。

因此,相较于传统的焦化废水处理工艺及高级氧化组合工艺,本发明不仅具有更高的污染物去除率,而且还可以达到降低能耗和运行成本的目的,并具有耐盐、无次生产物及占地面积小的优点。

因此,相较于传统的高级氧化组合工艺,具有更高的污染物去除率,使得COD去除率可以提高至80%以上,氨氮去除率可达99%,总氮去除率可达50%以上。

优选地,如图1所示,本发明公开的所述焦化废水处理系统还可以包括磁混凝沉淀装置,且所述磁混凝沉淀装置的进水端与所述生化处理装置的出水端连接,所述磁混凝沉淀装置的出水端与所述电催化氧化装置的进水端连接;从而通过磁混凝沉淀装置所添加的磁种,有利于焦化废水中非溶解态的有机颗粒及胶体成团,从而使沉淀效率提高,进步降低COD、总氰化物、总悬浮物的含量,并相比传统的混凝沉淀工艺具有占地面积更小、处理效率更高、设备投资更省的优点。

同时,所述磁混凝沉淀装置和所述电催化氧化装置之间还设置有精密过滤装置,且所述磁混凝沉淀装置的出水端经所述精密过滤装置与所述电催化氧化装置的进水端连接,即所述磁混凝沉淀处理装置的出水端与所述精密过滤装置的进水端连接,所述精密过滤装置的出水端与所述电催化氧化装置的进水端连接,从而通过精密过滤装置可以过滤去除焦化废水中的细微悬浮杂质颗粒,以保证后续电催化单元的进水要求。

同时,可以在生化处理装置的前端还可以设置一级处理设备,以通过机械处理(如格栅、沉淀或气浮)去除焦化废水中所含的石块、砂石和脂肪、油脂等杂质;然后,再将经一级处理设备处理后的焦化废水输送至生化处理装置进行生化处理,即使得生化处理作为二级处理。

在焦化废水输送至电催化氧化装置进行电催化氧化反应的过程中,由于会产生尾气,所以为了避免尾气直接排放造成的环境污染,可以将所述电催化氧化装置的排气端与尾气处理装置连接,从而通过所述尾气处理装置可以收集处理所述电催化氧化装置工作过程中所产生的尾气,进而达到环保的目的。

需要说明的是,精密过滤装置属于现有的过滤设备,又称作保安过滤器,其在壳体内设置了采用PP熔喷、线烧、折叠、钛滤芯、活性炭滤芯等制成的过滤元件,并根据不同的过滤介质及设计工艺选择不同的过滤元件,以达到出水水质的要求,本实施例不再对其结构进行赘述。

实施例2

基于实施例1中焦化废水处理系统;相应地,本发明实施例公开了一种焦化废水处理工艺;其中,以某钢厂的焦化废水为例,COD浓度在3000mg/L左右,蒸氨出水的氨氮浓度在200 mg/L左右;具体处理步骤如下:

首先,将焦化废水输送至生化处理装置进行生化反应以去除COD,从而使得待处理焦化废水中的COD浓度降至500mg/L左右;然后,将经过生化处理后的焦化废水再输送到磁混凝沉淀装置,通过磁混凝沉淀装置进一步降低COD、总氰化物、总悬浮物含量;接着,再将上述处理过后的待处理焦化废水通入精密过滤单元,过滤细微悬浮杂质颗粒,以保证后续电催化单元的进水要求;最后,经过滤后的待处理焦化废水进入到电催化氧化装置进行催化氧化反应,该过程可以将COD含量降至80mg/L以内,从而使得出水达标排放;同时,电催化过程中产生的尾气通入到尾气处理装置进行收集处理,以保证无有害气体的外排。

本发明实施例公开的焦化废水处理系统及处理工艺,相比传统焦化废水处理工艺及高级氧化组合工艺来说,具有更高的污染物去除率,可将COD去除率提高至80%以上,氨氮去除率可达99%,总氮去除率可达50%以上。

实施例3

请参考图2和图3所示,本发明实施例公开了一种电催化氧化装置,以适用于本发明上述实施例中的焦化废水处理系统及处理工艺。

本发明所公开的电催化氧化装置包括并联设置于进水主管200和出水主管300之间的至少两个电解槽100,且进水主管200经电解槽100与出水主管300连接,即每个电解槽100的进水端分别与进水主管200连接,每个电解槽100的出水端分别与出水主管300连接;同时,进水主管200用于连接磁混凝沉淀装置的出水端,使得经磁混凝沉淀装置处理后的焦化废水可以通过进水主管200分流至各个电解槽100;出水主管300可以用于各个电解槽100处理后的出水汇集排放。

其中,由于现有电催化氧化设备大多是方形电解槽,所以其不仅存在因集中度高、体积和重量较大而导致的不易安装及检修维护困难问题,而且由于配套电源设备单台集成功率高,还存在运行维护风险较大的问题。

而本发明实施例公开的电催化氧化装置,通过并联设置于进水主管200和出水主管300之间的至少两个电解槽100,使得待处理的废水可以经进水主管200分流至各个电解槽100之中,并于各个电解槽100中分别进行电催化氧化反应去除COD,从而相较于现有方形电解槽100对废水集中处理的结构,可以有效地体提高废水中的COD去除效果。

同时,并联设置的电解槽100形成单元化的结构,从而根据不同水质水量要求只需要进行单元数量上的增减即可,不仅可以避免复杂的管路设计,而且作为单元化的各个单体设备还具有体积小、重量轻的优点,进而达到安装、检修维护方便以及降低运行维护风险的目的。

具体地,如图2所示,电解槽100的设置数量可以为9个,并按行和列的排列方式呈“3X3(即3行,3列)”的阵列布置;同时,每个电解槽100的进水端分别与进水主管200连接,每个电解槽100的出水端分别与出水主管300连接,从而通过各个电解槽100的阵列布置方式使得其分布规律,不仅有利于各个电解槽100的安装和检修维护,而且还可以有效地利用布置空间,提高布置空间的利用率。

相应地,进水主管200可以设置有与电解槽100阵列布置的列数或行数对应的进水支管210,出水主管300设置有与电解槽100阵列布置的列数或行数对应的出水支管310;每根进水支管210分别与对应行或列的各个电解槽100的进水端连接,每根出水支管310分别与对应行或列的各个电解槽100的出水端连接;因此,相较于将各个电解槽100的的进水端直接与进水主管200连接、出水端直接与出水主管300连接的方式,不仅可以有效地节约管材,而且还可以降低管路设计的复杂程度,使得管路的布置设计简单清晰,更加方便于工作人员的安装及检修维护作业。

为了对电解槽100的进水端和出水端分别进行水流通断及流量大小控制,如图2所示,通常在电解槽100的进水端设置了进水控制阀112,在电解槽100的出水端设置了出水控制阀113,从而通过进水控制阀112实现了电解槽100的进水端流量大小及开闭控制,通过出水控制阀113实现了电解槽100的出水端的流量大小及开闭控制;并且,在对其中某个电解槽100进行检修维护时,可以将该电解槽100对应的进水控制阀112和出水控制阀113关闭,不仅有利于该电解槽100的检修维护操作,而且还可以保证其他电解槽100的正常运行工作,以避免因个别电解槽100的检修维护而导致整个电催化氧化装置停止运行的问题。

优选地,如图2所示,每根出水支管310分别设置有相应的旁通管320,旁通管320的一端与对应的出水支管310连接,旁通管320的另一端与出水主管300连接,且旁通管320设置有旁通控制阀321;相应地,在每根出水支管310设置有相应的控制阀,且控制阀分别位于相应出水支管310的与出水主管300连接的一端,从而在冲洗清洁操作时,可以通过控制阀将出水支管310关闭、通过进水控制阀112将进水支管210关闭,并通过出水总管300框清洗液经各个旁通管320输送至相应的电解槽100之中进行冲洗清洁。

本发明实施例公开的电催化氧化设备中,如图2所示,电解槽100可以为筒式结构的电解槽;通常,其包括第一封头120、第二封头和中空管状结构的筒体110;第一封头120和第二封头分别设置于筒体110的两端端口,筒体110的内部形成密封空腔;第一封头120设置有阳极接线端子121,第二封头设置有阴极接线端子,密封空腔之中设置有分别与阳极接线端子121和阴极接线端子连接的阳极电极板和阴极电解板,筒体110的侧壁设置有与密封空腔连通的进水端和出水端。

在废水处理过程中,待处理废水可以经进水主管200分流至各个筒体110的进水端,并进入筒体110内部的密封空腔之中;同时,供电系统分别与阳极接线端子121和阴极接线端子连接,进而使得设置于密封空腔之中的阳极电极板和阴极电解板产生电场,密封空腔之中的废水在阳极电极板和阴极电解板的电场作用下进行电催化氧化反应去除COD,然后再经筒体110设置的出水端流出密封空腔进入出水总管。

其中,第一封头120设置有阳极接线端子121,第二封头设置有阴极接线端子;相较于将阳极接线端子121和阴极接线端子同时设置于第一封头120或第二封头的结构,即可以避免阳极接线端子121和阴极接线端子之间的接线干扰,而且还方便于电解槽的检修维护。

供电系统可以为如图2所示的电控柜400,且电控柜400的阳极铜排410分别与各个电解槽100的阳极接线端子121连接,电控柜400的阴极铜排420分别与阴极接线端子连接,从而通过电控柜400方便于电催化氧化设备的电气控制;同时,第一封头120和第二封头可以分别与筒体110的两端端口可拆卸连接,从而方便于电解槽100的拆解维护。

作为一种具体的可拆卸连接方式,可以将筒体110的两端端口分别设置为法兰部111,并使得第一封头120和第二封头分别通过螺栓或螺丝等紧固件130分别与相应端口的法兰部111紧固连接。

优先地,法兰部111的开口设置为阶梯口,阶梯口的肩面设置有与螺栓或螺丝适配的安装孔,如图3所示,从而使得第一封头120和第二封头分别搭接于相应法兰部111的阶梯口的肩面上,并通过螺栓或螺丝紧固连接;并且,如图2所示,阶梯口的侧面的高度大于阳极接线端子121和阴极接线端子高度,从而可以避免阳极接线端子121和阴极接线端子凸出外露于法兰部111之外,使得阳极接线端子121和阴极接线端子位于阶梯口的肩面所在的凹槽之中而对其起到一定的防护作用。

同时,如图2所示,上述的各个电解槽100均可以沿横向方向延伸设置,从而使得电解槽100的阳极接线端子121和阴极接线端子分别设置于电解槽100在横向方向上相对的两个端部,即电解槽100的阳极接线端子121和阴极接线端子位于电解槽100的侧面,更加方便于工作人员对电解槽100进行检修和运维作业。

由于电催化氧化设备在处理废水的过程中会产生气体,所以将电解槽100的出水端设置于电解槽100的顶侧,即如图2所示的筒体110设置的出水端位于筒体110的顶侧侧壁,从而使得进入密封空腔之中的废水在电催化氧化反应过程中产生的气体可以通过顶侧侧壁的出水端顺利排出,避免因产生的气体在密封空腔之中的聚集而影响电解槽100的正常工作。

需要说明的是,根据实际使用情况可以对本实施例中设置的电解槽100的数量进行适应性增减调整;例如,电解槽100的设置数量可以为4个,以“2X2”的阵列方式布置;或者电解槽100的设置数量也可以为15个,以“5X3”的阵列方式布置;本发明实施例不限制电解槽100的设置数量。

本发明上文实施例中重点描述的是各个实施例之间的不同,各个实施例之间不同的优化特征只要不矛盾,均可以组合形成更优的实施例,考虑到行文简洁,在此则不再赘述。

以上所述仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

- 一种焦化废水处理系统及处理工艺

- 一种焦化废水处理系统及方法