综采设备同步回撤、安装工艺

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及煤矿开采领域,尤其是一种大倾角综采设备同步回撤、安装工艺。

背景技术

综采工作面遇地质变化带时,常常会遇到综采工作面变薄的情况,针对这一情况,现有技术中多采用爆破施工方法,例如公开号为CN109236293A的专利申请即公开了一种大采高综采工作面煤层变薄爆破施工方法。爆破施工方式开采困难,需进入煤帮进行打眼、放炮,产量低下,仅适用于变薄区域较小的情况,对于变薄区域较广的情况,则并不适用,尤其是大倾角综采工作面的防飞石等安全管理难度大,对液压支架等设备损伤大。

因此,在原有综采工作面三机因煤层变薄不能满足采煤需要,可对其进行改造,综采工作面采煤机、刮板输送机及液压支架重新进行“三机配套”选型,使其适配新的煤层厚度。综采工作面传统进行“三机配套”重新选型的方式:综采工作面施工回撤通道,再进行综采工作面设备回撤,在综采工作面向外核实地点施工综采工作面安装通道,再进行综采工作面设备安装,完成综采工作面改造。

传统改造方式浪费工时、耗费人力,也造成煤炭资源的极大浪费,后期综采工作面重新开采时,需再进行综采工作面初采初放管理,不利于矿井采掘综采工作面正常接续紧张和治灾工作,不利于矿井组织正常的安全生产,给企业经营带来极大的困难。

发明内容

基于上述问题,本发明提供一种综采设备同步回撤、安装工艺,在通道完成综采工作面设备回撤、安装同步施工,实现综采工作面一次性改造。

本发明公开的综采设备同步回撤、安装工艺,包括如下步骤:

在综采工作面推进至煤层变化区域后,继续采煤,使煤壁向前推进;

对液压支架的顶梁前端与煤壁之间的顶板以及液压支架的顶梁范围内顶板进行支护;

继续推进煤壁并进行顶板支护,使煤壁与顶梁前端到煤壁之间形成的用于设备回撤及安装的装撤通道,当装撤通道满足设备回撤及安装需求后停止采煤;

装撤通道完成后,通过装撤通道回撤综采工作面采煤机和刮板输送机;

通过装撤通道回撤部分液压支架,腾出足够进行至少一个新的液压支架安装的区域;

通过装撤通道将新的液压支架运输至腾出的区域内安装进行安装;

继续通过装撤通道回撤液压支架,进行新的液压支架进行的安装,直至所有液压支架全部被置换为新的液压支架,并进行刮板输送机及采煤机的安装。

优选地,在综采工作面推进至煤层变化区域后,利用采煤机截割的方式采煤,使煤壁向前推进,在综采工作面的煤层变薄段进行爆破松动,使采煤机采煤时顺利通过综采工作面的煤层变薄段。

优选地,对顶板进行支护时,在顶板铺设防护网,并在防护网下方设置多排托梁,经锚杆或锚索将托梁锚固于顶板上方岩层,实现顶板防护网的固定;

当装撤通道满足设备回撤及安装需求后,对综采工作面煤壁进行支护,在煤壁铺设防护网,并在防护网外侧设置多排托梁,经锚杆或锚索将托梁锚固于煤壁上,实现煤壁防护网的固定。

优选地,在采煤推进煤壁时,当顶梁前端与煤壁之间的距离达到支护规定后,对顶梁前端与煤壁之间的煤壁进行支护,支护完成后推移刮板输送机和液压支架;

继续采煤推进煤壁,对采煤后的顶板进行支护,并推移刮板输送机和液压支架,直至液压支架顶梁后端到达被支护的顶板范围内,停止推移液压支架,实现液压支架的顶梁范围内顶板完全支护。

优选地,液压支架的回撤及安装时,在装撤通道内采用纵向运输方式进行运输,所述装撤通道的宽度为新的液压支架中心距的两倍。

优选地,通过牵引设备进行液压支架回撤及安装,

所述牵引设备包括主绞车和副绞车;所述主绞车和副绞车位于装撤通道的外侧并与装撤通道相对;

液压支架回撤时,通过主绞车或副绞车牵引平板车移动至待撤液压支架处,然后将主绞车与平板车相连接,副绞车与待撤液压支架相连接,牵引待撤液压支架转向至平行于装撤通道,并牵引至平板车上,通过主绞车与副绞车配合将装有液压支架的平板车从装撤通道运出;

液压支架安装时,通过主绞车和副绞车将装有待安装液压支架的平板车下放至待安装液压支架处,主绞车与平板车相连接,副绞车与待安装液压支架相连接,利用副绞车牵引待安装液压支架下车,并转向至垂直于装撤通道进行安装。

优选地,采煤机、刮板输送机以及液压支架均经由回风巷撤出和安装,所述回风巷与装撤通道之间设置有旋转平台,所述液压支架在装撤通道和回风巷中均采用纵向运输方式进行运输,并在回风巷与装撤通道之间通过旋转平台进行转向。

优选地,所述综采工作面为大倾角综采工作面,在回撤液压支架时,将临近已回撤液压支架位置的未回撤的液压支架采用防滑锁链连接,并在防滑锁链上设置防滑液压缸。

优选地,在回撤和安装液压支架时,先回撤综采工作面3架液压支架,腾出3架液压支架的区域进行新的液压支架的安装;

在腾出区域安装1架新的液压支架,再回撤1架液压支架,保持3架液压支架的区域进行新的液压支架的安装;

每撤回1架液压支架,安装1架液压支架,循环进行,实现全部液压支架的撤回及新的液压支架的安装。

优选地,在液压支架的回撤、安装时,同步进行刮板输送机的重新安装,每安装2架新的液压支架后,对应安装2块刮板输送机的中部槽,新的液压支架的安装完成后,刮板输送机也安装完成。

本发明的有益效果是:该综采设备同步回撤、安装工艺,通过施工回撤、安装一体化通道,将综采工作面改造时需要施工的回撤及安装通道合二为一,再优化综采工作面综采设备回撤、安装工艺,使综采工作面设备回撤、安装同步作业成功实现,有效提高了大倾角综采工作面改造效率,降低了原煤浪费,消除了综采工作面再次在初采初放期间的相关管理顶板及瓦斯管理的隐患,一定程度上缓解生产接续紧张局面,有利于矿井安全生产和改善矿井技术经济效益。

附图说明

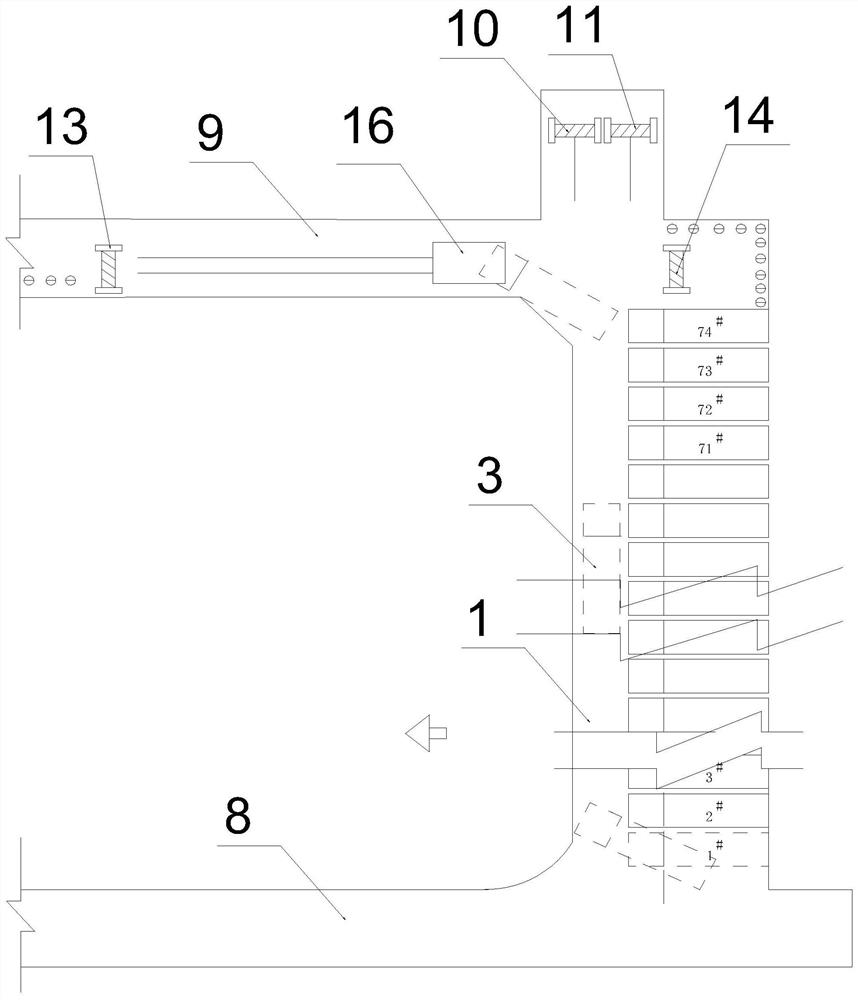

图1是顶板支护的平面布置图;

图2是装撤通道支护布置的截面图;

图3是液压支架回撤的示意图;

图4是未撤液压支架的防滑固定示意图;

图5是液压支架安装的示意图。

附图标记:装撤通道1,煤壁2,液压支架3,托梁4,锚索5,锚杆6,钢绳7,运输巷8,回风巷9,主绞车10,副绞车11,第一辅助绞车12,第二辅助绞车13,第三辅助绞车14,第四辅助绞车15,平板车16,防滑锁链17,防滑液压缸18。

具体实施方式

下面对本发明进一步说明。

如背景技术所述,在煤层厚度发生变化时,可以重新进行“三机配套”的选型,通常液压支架3是一定需要更换型号的,而采煤机也有很大可能需要更换型号,刮板输送机可能无需更换型号。本发明公开的综采设备同步回撤、安装工艺,包括如下步骤:

在综采工作面推进至煤层变化区域后,继续采煤,使煤壁2向前推进;

对液压支架3的顶梁前端与煤壁2之间的顶板以及液压支架3的顶梁范围内顶板进行支护;

继续推进煤壁2并进行顶板支护,使煤壁2与顶梁前端到煤壁2之间形成的用于设备回撤及安装的装撤通道1,当装撤通道1满足设备回撤及安装需求后停止采煤;

装撤通道1完成后,通过装撤通道1回撤综采工作面采煤机和刮板输送机;

通过装撤通道1回撤部分液压支架3,腾出足够进行至少一个新的液压支架3安装的区域;

通过装撤通道1将新的液压支架3运输至腾出的区域内安装进行安装;

继续通过装撤通道1回撤液压支架3,进行新的液压支架3的安装,直至所有液压支架3全部被置换为新的液压支架3,并进行刮板输送机及采煤机的安装。

如图1和2所示,该工艺通过采煤向前推进煤壁2,在液压支架3与煤壁2之间形成装撤通道1,以便于后续设备回撤及安装,装撤通道1的宽度满足液压支架3运输需求即可,同时对装撤通道1对应的顶板和液压支架3的顶梁范围内顶板进行支护,前者主要保证装撤通道1顶板的稳定,后者主要保证液压支架3回撤后,其对应区域的顶板仍然保持稳定,从而顺利进行新的液压支架3的安装。装撤通道1准备就绪后即可正式进行设备的回撤和安装,首先依次撤回采煤机和刮板输送机,然后才能进行液压支架3的撤回和安装,为了保证设备回撤过程中综采工作面的稳定,如图3和5所示,本工艺采用了边回撤边安装的方式,先回撤部分液压支架3,腾出新液压支架3的安装空间,进行新的液压支架3的安装,然后循环进行液压支架3的回撤以及新液压支架3的安装,并进行刮板输送机和采煤机的安装。刮板输送机可以在液压支架3安装完成后进行安装,也可以与液压支架3同步进行安装,而采煤机则通常在刮板输送机安装完成后进行安装。

该工艺不但可运用于煤壁2变薄的“三机配套”更换,也可用于煤壁2变厚的“三机配套”更换。该工艺中的煤壁2推进方式根据实际情况可以采用采煤机截割方式,也可以爆破落煤方式,除特殊情况,优选采用前者方式。对于煤壁2变薄的“三机配套”更换,通常在综采工作面的部分区段首先出现煤层变薄得情况,采用采煤机截割的方式采煤时,若遇到煤层变薄段,可以对其进行爆破松动,使采煤机采煤时顺利通过综采工作面的煤层变薄段。

如图1和2所示,对顶板进行支护时,在顶板铺设防护网,并在防护网下方设置多排托梁4,经锚杆6或锚索5将托梁4锚固于顶板上方岩层,实现顶板防护网的固定,还可在液压支架3的顶部设置钢绳7,将顶板连接成一个整体。

除了对顶板进行支护,为防止煤壁2片帮影响液压支架3的更换,当装撤通道1满足设备回撤及安装需求后,同时对综采工作面煤壁2进行支护,在煤壁2铺设防护网,并在防护网外侧设置多排托梁4,经锚杆6或锚索5将托梁4锚固于煤壁2上,实现煤壁2防护网的固定。

液压支架3的顶梁前端与煤壁2之间的顶板易于布置,而液压支架3的顶梁范围内的顶板支护由于液压支架3的阻挡布置难度较大,为了更加方便地实现液压支架3的顶梁范围的顶板支护,在本发明的优选实施例中,在采煤推进煤壁2时,当顶梁前端与煤壁2之间的距离,即端面距达到支护规定后,对顶梁前端与煤壁2之间的煤壁2进行支护,支护完成后推移刮板输送机和液压支架3;

继续采煤推进煤壁2,对采煤后的顶板进行支护,并推移刮板输送机和液压支架3,直至液压支架3顶梁后端到达被支护的顶板范围内,停止推移液压支架3,实现液压支架3的顶梁范围内顶板完全支护。在未推移液压支架3前即将顶板进行支护,然后将液压支架3推移至已经支护好的顶板下方,更为快捷稳定地实现液压支架3位置的顶板支护,为后续液压支架3的撤回和安装提供更为稳定的环境。

装撤通道1在满足设备的运输要求的前提下,应尽量降低宽度,提高安全性能,纵向运输方式相对所需空间较小,因而液压支架3通常采用纵向运输方式,所谓纵向运输是指使液压支架3的长度方向与装撤通道1相平行的运输方式,在此种运输方式中,综合考虑装撤通道1的稳定性及液压支架3撤回安装的必要宽度,再结合新液压支架3的安装相较于旧液压支架3的回撤具体操作要求更高,所述装撤通道1的宽度优选为新的液压支架3中心距的两倍。

鉴于运输巷8通常布置有皮带输送机、桥式转载机等设备,而这些设备可以不用进行更换,因而作为优选方式,采煤机、刮板输送机以及液压支架3均经由回风巷9撤出和安装,所述回风巷9与装撤通道1之间设置有旋转平台,所述液压支架3在装撤通道1和回风巷9中均采用纵向运输方式进行运输,并在回风巷9与装撤通道1之间通过旋转平台进行转向。

在回撤和安装液压支架3时,通过牵引设备进行液压支架3回撤及安装,

所述牵引设备包括主绞车10和副绞车11;所述主绞车10和副绞车11位于装撤通道1的外侧并与装撤通道1相对;

液压支架3回撤时,通过主绞车10或副绞车11牵引平板车16移动至待撤液压支架3处,然后将主绞车10与平板车16相连接,副绞车11与待撤液压支架3相连接,牵引待撤液压支架3转向至平行于装撤通道1,并牵引至平板车16上,通过主绞车10与副绞车11配合将装有液压支架3的平板车16从装撤通道1运出;

液压支架3安装时,通过主绞车10和副绞车11将装有待安装液压支架3的平板车16下放至待安装液压支架3处,主绞车10与平板车16相连接,副绞车11与待安装液压支架3相连接,利用副绞车11牵引待安装液压支架3下车,并转向至垂直于装撤通道1进行安装。

对于大倾角的综采工作面利用重力作用即可实现待安装液压支架3的下方,但是对于倾角较小的综采工作面,则可以在运输巷8设置第一辅助绞车12,用于待安装液压支架3的牵引,若位置安装不便可以配合导向滑轮使用,同时还可利用第一辅助绞车12辅助液压支架3转向。

为了方便液压支架3从回风巷9运出,还可在回风巷9设置第二辅助绞车13,用于将液压支架3牵引运出,为方便待安装液压支架3的运入安装可以在回风巷9过的装撤通道1位置设置第三辅助绞车14,用于液压支架3的待安装液压支架3运入的牵引,并在回风巷9的侧方设置第四辅助绞车15,用于液压支架3的调向。

可以采用吊装装置作为装车装置,为了尽量简化装车装置的结构,保证待撤液压支架3移至平板车16的稳定性,装车装置呈前端的内侧设置有避让缺口的三棱柱状,包括外侧的外侧板、底部的底板和顶部的顶板;外侧板垂直于底板,且其底端与底板的外端固定连接;顶板的内端与底板的内端固定连接,顶板的外端倾斜向上延伸至外侧板的顶端与外侧板的顶端固定连接;在外侧板上设置有销孔。

该结构,倾斜设置顶板,作为待撤液压支架3移出液压支架3安装区,顺利移至平板车16的运输通道。而避让缺口的设置,使得装车装置前端的外侧有足够的空间满足撤液压支架3移出液压支架3安装区的过程中进行转向至平行于装撤通道1的需求,还能避免装车装置前端的内侧与液压支架3安装区未撤出的待撤液压支架3发生干涉。外侧板上设置有销孔则用于插入销轴与平板车16进行临时固定。该装车装置,结构简单,使用方便。

为了降低待撤液压支架3移动过程中的摩擦力,在顶板上镶嵌有滚珠。

同理,下车装置呈三棱柱状,包括外侧的外侧壁、底部的底壁和顶部的顶壁;外侧壁垂直于底壁,且其底端与底壁的外端固定连接;顶壁的内端与底壁的内端固定连接,顶壁的外端倾斜向上延伸至外侧壁的顶端与外侧壁的顶端固定连接;在外侧壁上设置有销孔。由于下车装置工作时,液压支架3安装区已空置了安装位置,下车装置不会与待撤液压支架3或待装液压支架3待发生干涉,故,下车装置呈前后两端一致的规则三棱柱状即可,无需留置避让缺口。

如图4所示,若综采工作面为大倾角综采工作面,在回撤液压支架3时,为了防止未回撤的液压支架3发生滑动,而导致安全事故,将临近已回撤液压支架3位置的未回撤的液压支架3采用防滑锁链17连接,并在防滑锁链17上设置防滑液压缸18。通过防滑液压缸18与防滑锁链17的配合保持液压支架3的稳定。

在安装新的液压支架3前,需要先将原位置的旧液压支架3撤回以腾出空间,具体可以采用撤回一个液压支架3,再安装一个液压支架3,或者撤回两个液压支架3,再安装两个液压支架3等方式,从安全性的角度而言,前述第一种方式无疑是最优的,不过通常仅一个液压支架3空间位置难以进行液压支架3安装和调整,再若再结合液压支架3是纵向运输,在安装时还需要进行方向调整,因而在本发明的优选实施例中,在回撤和安装液压支架3时,先回撤综采工作面3架液压支架3,腾出3架液压支架3的区域进行新的液压支架3的安装;在腾出区域安装1架新的液压支架3,再回撤1架液压支架3,保持3架液压支架3的区域进行新的液压支架3的安装;每撤回1架液压支架3,安装1架液压支架3,循环进行,实现全部液压支架3的撤回及新的液压支架3的安装。腾出3架液压支架3的位置足以满足液压支架3的安装需求,若再多位置则会使安全风险上升。腾出3架液压支架3的位置后,只先安装1架液压支架3,然后再撤回1架液压支架3,即有腾出了3架液压支架3的安装空间,再安装1架液压支架3,如此循环,使得液压支架3安装过程中始终保持3个液压支架3的安装位置。

如前文所述,刮板输送机可以在液压支架3安装完成后进行安装,也可以与液压支架3同步进行安装,在本申请的优选实施例中采用了后者方式,具体是在液压支架3的回撤、安装时,同步进行刮板输送机的重新安装,每安装2架新的液压支架3后,对应安装2块刮板输送机的中部槽,新的液压支架3的安装完成后,刮板输送机也安装完成,然后完成采煤机的安装。

以某煤矿为例,该煤矿24012综采工作面位于+900m水平四采区,该综采工作面回采1号煤层,北起+1030m石门、+979m石门,南止开切眼,运输巷8下起+978.9m标高,回风巷9上至+1051.3m标高。上部4018、6013采空区,其余未开采。平均走向长为1249m,平均倾斜长为118m,平均倾角为33°,平均煤(岩)层厚度为1.98m。

综采工作面平推约448m后,按正倾角计算综采工作面运输巷8超前于回风巷95m,仰斜角小于3°。综采工作面有ZF5000/15/30型液压支架74架,SGZ730/200型刮板输送机1台,MG250/600—QWD型采煤机1台。此时,24012综采工作面过地质变化带,50号液压支架以上综采工作面采高约2.2m,25~50号液压支架综采工作面采高约1.2m-1.5m,25号液压支架以下综采工作面采高约1.7m。综采工作面开采困难,需进入煤帮进行打眼、放炮,产量低下,大倾角综采工作面的防飞石等安全管理难度大,对液压支架等设备损伤大。根据实际情况,24012综采工作面进行综采工作面改造和“三机配套”重新选型,选型ZQY2800/09/24型掩护式液压支架74架、SGZ730/200刮板输送机1台及MG320/710-WD3型采煤机1台。

- 综采设备同步回撤、安装工艺

- 煤矿综采工作面的设备回撤及回撤通道自成巷的方法