一种模块式隔墙及其装配方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及建筑装饰技术领域,尤其是涉及一种模块式隔墙及其装配方法。

背景技术

传统的轻质隔墙比较多见的是轻钢龙骨隔墙,轻钢龙骨隔墙的转接需要重新划线、打骨架、封板,施工工序复杂,现场操作污染施工环境,施工周期长。

中国专利文献(公告日:2016年3月2日,公告号:CN 205063102U)公开了一种轻钢龙骨隔墙间的连接结构,形成于第一轻钢龙骨隔墙和第二轻钢龙骨隔墙的连接节点处,所述连接结构包括 :靠近所述连接节点立设的所述第一轻钢龙骨隔墙的第一轻钢龙骨 ;以及立设于所述连接节点处的所述第二轻钢龙骨隔墙的第二轻钢龙骨,所述第二轻钢龙骨伸入所述连接节点内的部分与所述第一轻钢龙骨贴合固定。将隔墙的轻钢龙骨设于连接节点处,增加连接节点处的墙体强度,操作方便,为后续墙面板安装提供便利。解决了轻钢龙骨隔墙节点处墙体的强度和刚度较小的问题,且为后续墙面板安装提供固定面。

上述技术方案存在轻钢龙骨隔墙仍由U型龙骨与框架龙骨通过螺钉连接,施工步骤繁琐,以及侧向承力性能不理想等技术问题。

发明内容

针对背景技术中提到的现有装配式隔墙施工繁琐,隔墙模块之间的连接处侧向承力性能不理想的问题,本发明提供了一种模块式隔墙及其装配方法,通过在模块化隔墙组件内设置夹心式骨架,并通过错位拼插件将相邻模块化隔墙组件的夹心式骨架在水平和垂直方向上同步拼插组合,使得模块化隔墙组件的装配形成隔墙的效率提高,同时利用错位拼插件提高装配完成后的模块式隔墙的侧向承力性能。

为了实现上述目的,本发明采用以下技术方案:

一种模块式隔墙,包括模块化隔墙组件,用于实现快速组装并呈模块化设置的隔墙组件;所述的模块化隔墙组件包括有夹心式骨架;错位拼插件,用于实现模块化隔墙组件相互之间在水平和垂直方向上同步拼插组合形成模块式隔墙的通用型构件;所述的错位拼插件上设置有与夹心式骨架相配合的错位连接槽;其中,夹心式骨架侧部安装有饰面板。本发明所公开的模块式隔墙通过若干模块化隔墙组件首尾顺接装配成型,所述夹心式骨架为模块化隔墙组件中的龙骨结构,起主要支撑作用。所述错位拼插件用于对相邻模块化隔墙组件的夹心式骨架进行拼插连接,确保相邻模块化隔墙组件的接合处连接稳定,避免接缝处形成薄弱区域,有效提升模块式隔墙成型后的侧向承力性能。

作为优选,所述夹心式骨架包括U型横龙骨,所述U型横龙骨两端的分别设置有第一竖龙骨和第二竖龙骨,所述第一竖龙骨和第二竖龙骨的横剖面均为L型结构,所述第一竖龙骨与第二竖龙骨分设于U型横龙骨两侧,所述第一竖龙骨外侧面与U型横龙骨端面对齐,第二竖龙骨与第一竖龙骨关于U型横龙骨的横轴线与纵轴线的交点中心对称。所述的U型横龙骨两端分别焊接有第一竖龙骨和第二竖龙骨,且第一竖龙骨和第二竖龙骨分设于U型横龙骨的前后两侧。另外值得注意的是,所述第一竖龙骨外侧面与U型横龙骨一端的端面对齐,相应的,第一竖龙骨呈中心对称的第二竖龙骨外侧面与U型横龙骨另一端的端面对齐,这种设置使得相邻模块化隔墙组件拼合后,前一U型横龙骨上的第二竖龙骨与后一U型横龙骨上的第一竖龙骨错位设置,并不处于同一直线内,且两者均避开了相邻模块化隔墙组件的拼缝,这就避免了相邻模块化隔墙组件的接合处形成“通缝结构”,有效提升拼接后的结构稳定性和抗侧压性能。

作为优选,所述错位拼插件设置于相邻模块化隔墙组件之间,所述错位拼插件包括筒式连接体和设置于筒式连接体端部的卡合部,所述卡合部与U型横龙骨卡接,所述错位连接槽包括设置于筒式连接体外侧部前后两侧的前连接槽和后连接槽,所述前连接槽与后连接槽平行错位设置,所述前连接槽与后连接槽可分别相邻模块化隔墙组件的夹心式骨架插卡连接。所述错位拼插件的筒式连接体用于拼插连接相邻模块化隔墙组件的纵向龙骨,而筒式连接体端部的卡合部则用于拼插连接相邻模块化隔墙组件的横向龙骨,通过错位拼插件一个部件完成连接相邻模块化隔墙组件的横、纵两向的同步连接,使得相邻模块化隔墙组件的接合处形成若干沿接合缝设置的“连接关节”,有效提升相邻模块化隔墙组件的连接强度和稳定性。

进一步的,所述筒式连接体上设置有卡合部,所述卡合部上设置有至少两组沿U型横龙骨长度方向设置的卡合槽,所述卡合槽可同步连接相邻模块化隔墙组件的U型横龙骨。所述卡合部包括有若干组卡合槽,其中位于两端的卡合槽分别插合连接相邻模块化隔墙组件的U型横龙骨,其余的卡合槽可插合相邻模块化隔墙组件的U型横龙骨中的任意一条,在两端的卡合槽的固定下进一步提升连接强度。

进一步的,所述相邻模块化隔墙组件的夹心式骨架中的U型横龙骨对接,错位拼插件设置于相邻U型横龙骨的对接处,前一U型横龙骨上的第二竖龙骨与前连接槽插接,后一U型横龙骨上的第一竖龙骨与后连接槽插接。所述前连接槽和后连接槽的位置分别对应相邻模块化隔墙组件中前一模块中的第二竖龙骨和后一模块中的第一竖龙骨,使得前、后两模块的纵向龙骨均插合在错位拼插件上,以此实现相邻模块化隔墙组件沿隔墙长度方向上的高效连接。

作为优选,所述前连接槽和后连接槽均为内凹式卡槽结构。所述内凹式卡槽结构的前连接槽和后连接槽可保证相邻模块化隔墙组件的纵向龙骨插入后不会在筒式连接体内产生晃动,通过内凹结构完成对纵向龙骨的约束。

作为优选,所述前连接槽和后连接槽中均贯穿设置有固定件。所述固定件进一步提升纵向龙骨安装在前连接槽和后连接槽中后的结构稳定性,提高错位拼插件安装完成后的整体刚度。

进一步的,所述卡合槽上贯穿设置有固定件。在卡合槽对相邻模块化隔墙组件的U型横龙骨卡接后,通过贯穿设置的固定件进一步提升相邻U型横龙骨对接后的连接强度,显著提升装配完成后的模块式隔墙的侧向承力性能。

本发明还公开了一种针对上述模块式隔墙的装配方法,包括以下步骤:

S1:将L型结构的第一竖龙骨焊接于U型横龙骨一端部的前侧,将L型结构的第二竖龙骨焊接于U型横龙骨另一端部的后侧,夹心式骨架装配完成;

S2:按照预制模块式隔墙的长度取对应数目的S1步骤中装配完成的夹心式骨架,将相邻夹心式骨架的U型横龙骨对接,此时相邻U型横龙骨对接处前后错位设置有前一夹心式骨架中的第二竖龙骨和后一夹心式骨架中的第一竖龙骨,并通过固定件贯穿错位连接槽进行固定,;

S3:将错位拼插件的卡合槽分别插合相邻夹心式骨架的U型横龙骨,并通过固定件对各个卡合槽进行贯穿式固定,并同步进行步骤S4;

S4:将前一夹心式骨架中的第二竖龙骨与前连接槽插接,后一夹心式骨架中的第一竖龙骨与后连接槽插接,并通过固定件分别对前连接槽和后连接槽进行贯穿式固定,预制模块式隔墙中的模块化隔墙组件初步装配完成;

S5:在步骤S3中模块化隔墙组件内安装岩棉板,岩棉板固定安装于U型横龙骨的凹槽结构内;

S6:在步骤S4中的模块化隔墙组件的顶端安装U型天龙骨,底端安装U型地龙骨,所述U型天龙骨与U型地龙骨均卡合在模块化隔墙组件中第一竖龙骨和第二竖龙骨的外侧;

S7:在步骤S5中的预制模块式隔墙中前后两端的模块化隔墙组件端部补充焊接安装用竖龙骨,并通过膨胀螺栓将安装用竖龙骨与建筑墙体固定连接。

施工者首先根据预制模块式隔墙的完整长度选取适合长度的若干U型横龙骨,这些U型横龙骨顺次相接后应符合预制模块式隔墙的完整长度。接着利用两条L型的纵向龙骨和在一条U型的横向龙骨进行组合焊接,同时在纵向龙骨的长度方向上等距的补充焊接若干条U型的横向龙骨,得到若干组夹心式骨架。再将这些夹心式骨架以U型横龙骨为标准线顺次放置,并在相邻夹心式骨架中对接的U型横龙骨之间安装错位拼插件,所述错位拼插件的若干组拼插槽沿U型横龙骨的长度方向排列,因此在确保拼插槽中的前后两组分别与相邻U型横龙骨插合连接的同时,确保前一U型横龙骨靠近接合处的第二竖龙骨与错位拼插件的前连接槽插合,确保后一U型横龙骨靠近接合处的第一竖龙骨与错位拼插件的后连接槽插合。接着在所有拼插槽、前连接槽和后连接槽上贯穿安装固定件,本实施例中固定件采用抽芯铆钉,安装便捷,连接强度高,横向龙骨两侧的纵向龙骨错位设置,避开了相邻模块化隔墙组件的接合处,有效提升隔墙的整体刚度。固定件安装完成后相邻模块化隔墙组件的夹心式骨架连接完成。接下来在每条U型横龙骨的凹槽内安装并固定岩棉板,在组合成型的夹心式骨架组上、下分别安装天龙骨和地龙骨。最后在天龙骨和地龙骨之间安装饰面板,是的饰面板内侧与每组夹心式骨架的纵向龙骨外侧贴合。若需要在模块式隔墙中安装水管或电路线束,直接安装在L型纵向龙骨与U型横向龙骨之间的空档处即可,走线时仅需拆装饰面板即可,无需对顺次连接的模块化隔墙组件进行拆装,极大提高了室内装饰过程中的施工便利性。

因此,本发明具有如下有益效果:(1)通过在模块化隔墙组件内设置夹心式骨架,并通过错位拼插件将相邻模块化隔墙组件的夹心式骨架在水平和垂直方向上同步拼插组合,使得模块化隔墙组件的装配形成隔墙的效率提高;(2)利用错位拼插件上的前连接槽和后连接槽对相邻模块化隔墙组件的夹心式骨架进行拼插连接,确保相邻模块化隔墙组件的接合处连接稳定,避免接缝处形成薄弱区域,有效提升模块式隔墙成型后的侧向承力性能;(3)相邻模块化隔墙组件安装时模块自身就带有错缝,不用刻意处理饰面板的尺寸,使得安装面板的尺寸可以尽量一致,减少非标准模块的数量需求,减少现场修改面板的次数;(4)错位拼插件的前连接槽与后连接槽错位设置,将连续装配模块化隔墙组件过程中形成的累计误差分散至两两相邻的模块化隔墙组件接合处,有效提升模块式隔墙的整体精度,无需进行累积误差的消除,提高施工效率;(5)需要在模块式隔墙中安装水管或电路线束,直接安装在L型纵向龙骨与U型横向龙骨之间的空档处即可,走线时仅需拆装饰面板即可,无需对顺次连接的模块化隔墙组件进行拆装,极大提高了室内装饰过程中的施工便利性。

附图说明

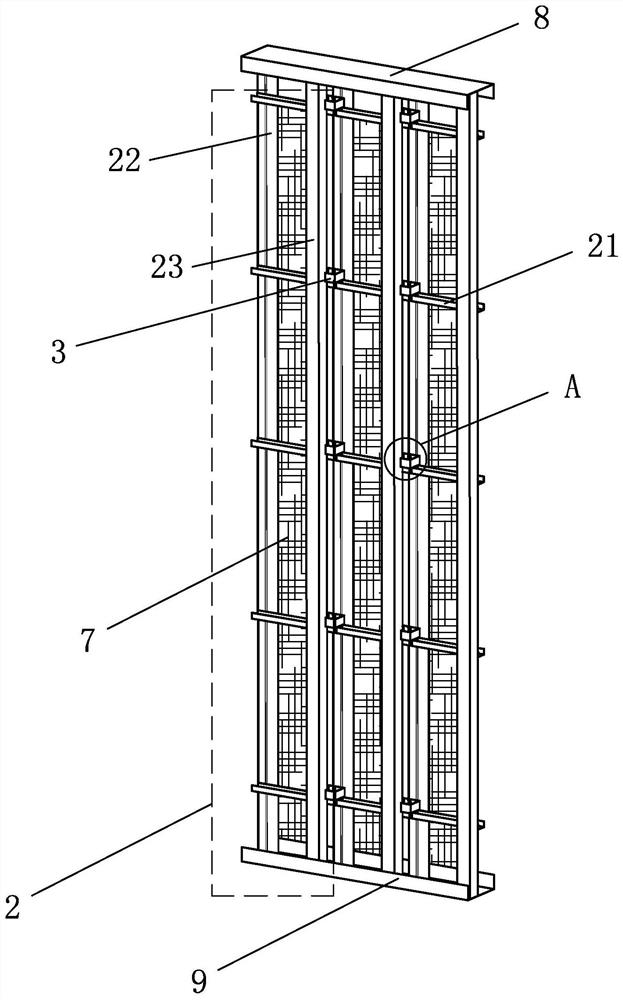

图1为本发明中模块式隔墙装配成型后的轴侧图。

图2为本发明中模块化隔墙组件的装配结构示意图。

图3为图2中的模块化隔墙组件装配后的横剖图。

图4为图2中夹心式骨架的结构示意图。

图5为图2中错位式拼插件的结构示意图。

图6为图2中A处的局部放大图。

图中:1、模块化隔墙组件,2、夹心式骨架,21、U型横龙骨,22、第一竖龙骨,23、第二竖龙骨,3、错位拼插件,31、筒式连接体,32、卡合部,321、卡合槽,4、错位连接槽,41、前连接槽,42、后连接槽,5、饰面板,6、固定件,7、岩棉板,8、天龙骨,9、地龙骨,。

具体实施方式

下面结合附图与具体实施方式对本发明做进一步的描述。所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“中心”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

实施例1

如图1,2,5所示,一种模块式隔墙,包括模块化隔墙组件1,用于实现快速组装并呈模块化设置的隔墙组件;模块化隔墙组件1包括有夹心式骨架2;错位拼插件3,用于实现模块化隔墙组件相互之间在水平和垂直方向上同步拼插组合形成模块式隔墙的通用型构件;错位拼插件上设置有与夹心式骨架相配合的错位连接槽4;其中,夹心式骨架侧部安装有饰面板5。本发明所公开的模块式隔墙通过若干模块化隔墙组件首尾顺接装配成型,夹心式骨架为模块化隔墙组件中的龙骨结构,起主要支撑作用。错位拼插件用于对相邻模块化隔墙组件的夹心式骨架进行拼插连接,确保相邻模块化隔墙组件的接合处连接稳定,避免接缝处形成薄弱区域,有效提升模块式隔墙成型后的侧向承力性能。

如图3,4所示,夹心式骨架包括U型横龙骨21,U型横龙骨两端的分别设置有第一竖龙骨22和第二竖龙骨23,第一竖龙骨和第二竖龙骨的横剖面均为L型结构,第一竖龙骨与第二竖龙骨分设于U型横龙骨两侧,第一竖龙骨外侧面与U型横龙骨端面对齐,第二竖龙骨与第一竖龙骨关于U型横龙骨的横轴线与纵轴线的交点中心对称。本实施例中,一组夹心式骨架包括第一竖龙骨和第二竖龙骨各一条,U型横龙骨五条,所述U型横龙骨沿第一竖龙骨长度方向等距设置。U型横龙骨两端分别焊接有第一竖龙骨和第二竖龙骨,且第一竖龙骨和第二竖龙骨分设于U型横龙骨的前后两侧。另外值得注意的是,第一竖龙骨外侧面与U型横龙骨一端的端面对齐,相应的,第一竖龙骨呈中心对称的第二竖龙骨外侧面与U型横龙骨另一端的端面对齐,这种设置使得相邻模块化隔墙组件拼合后,前一U型横龙骨上的第二竖龙骨与后一U型横龙骨上的第一竖龙骨错位设置,并不处于同一直线内,且两者均避开了相邻模块化隔墙组件的拼缝,这就避免了相邻模块化隔墙组件的接合处形成“通缝结构”,有效提升拼接后的结构稳定性和抗侧压性能。本实施例中,第一竖龙骨和第二竖龙骨均属于纵向龙骨;U型横龙骨为属于横向龙骨,长度为300mm;传统横向龙骨的长度为500-600mm,采用短制横向龙骨制成的模块化隔墙组件可以提高安装的精确度,一般采用的模块化隔墙组件,需要在其起始、收尾、做门窗洞和转接的时候进行处理用非标准模块的安装,但是采用短制横向龙骨制成的模块化隔墙组件在做规划时有非标准模块时,进行的单个模块改动和现场施工会简单许多;另外,短制横向龙骨制成的模块化隔墙组件在运输的过程比较方便,不容易损坏。

如图5所示,错位拼插件设置于相邻模块化隔墙组件之间,错位拼插件包括筒式连接体31和设置于筒式连接体端部的卡合部32,卡合部与U型横龙骨卡接,错位连接槽包括设置于筒式连接体外侧部前后两侧的前连接槽41和后连接槽42,前连接槽与后连接槽平行错位设置,前连接槽与后连接槽可分别相邻模块化隔墙组件的夹心式骨架插卡连接。如图6所示,错位拼插件的筒式连接体用于拼插连接相邻模块化隔墙组件的纵向龙骨,而筒式连接体端部的卡合部则用于拼插连接相邻模块化隔墙组件的横向龙骨,通过错位拼插件一个部件完成连接相邻模块化隔墙组件的横、纵两向的同步连接,使得相邻模块化隔墙组件的接合处形成若干沿接合缝设置的“连接关节”,有效提升相邻模块化隔墙组件的连接强度和稳定性。

筒式连接体上设置有卡合部,卡合部上设置有至少两组沿U型横龙骨长度方向设置的卡合槽321,卡合槽可同步连接相邻模块化隔墙组件的U型横龙骨。相邻模块化隔墙组件的夹心式骨架中的U型横龙骨对接,错位拼插件设置于相邻U型横龙骨的对接处,前一U型横龙骨上的第二竖龙骨与前连接槽插接,后一U型横龙骨上的第一竖龙骨与后连接槽插接。卡合部包括有若干组卡合槽,其中位于两端的卡合槽分别插合连接相邻模块化隔墙组件的U型横龙骨,其余的卡合槽可插合相邻模块化隔墙组件的U型横龙骨中的任意一条,在两端的卡合槽的固定下进一步提升连接强度。前连接槽和后连接槽均为内凹式卡槽结构。前连接槽和后连接槽的位置分别对应相邻模块化隔墙组件中前一模块中的第二竖龙骨和后一模块中的第一竖龙骨,使得前、后两模块的纵向龙骨均插合在错位拼插件上,以此实现相邻模块化隔墙组件沿隔墙长度方向上的高效连接。内凹式卡槽结构的前连接槽和后连接槽可保证相邻模块化隔墙组件的纵向龙骨插入后不会在筒式连接体内产生晃动,通过内凹结构完成对纵向龙骨的约束。

如图6所示,前连接槽和后连接槽中均贯穿设置有固定件6。进一步的,卡合槽上贯穿设置有固定件。固定件进一步提升纵向龙骨安装在前连接槽和后连接槽中后的结构稳定性,提高错位拼插件安装完成后的整体刚度。在卡合槽对相邻模块化隔墙组件的U型横龙骨卡接后,通过贯穿设置的固定件进一步提升相邻U型横龙骨对接后的连接强度,显著提升装配完成后的模块式隔墙的侧向承力性能。

本发明还公开了一种针对上述模块式隔墙的装配方法,包括以下步骤:

S1:将L型结构的第一竖龙骨焊接于U型横龙骨一端部的前侧,将L型结构的第二竖龙骨焊接于U型横龙骨另一端部的后侧,夹心式骨架装配完成;

S2:按照预制模块式隔墙的长度取对应数目的S1步骤中装配完成的夹心式骨架,将相邻夹心式骨架的U型横龙骨对接,此时相邻U型横龙骨对接处前后错位设置有前一夹心式骨架中的第二竖龙骨和后一夹心式骨架中的第一竖龙骨,并通过固定件贯穿错位连接槽进行固定,;

S3:将错位拼插件的卡合槽分别插合相邻夹心式骨架的U型横龙骨,并通过固定件对各个卡合槽进行贯穿式固定,并同步进行步骤S4;

S4:将前一夹心式骨架中的第二竖龙骨与前连接槽插接,后一夹心式骨架中的第一竖龙骨与后连接槽插接,并通过固定件分别对前连接槽和后连接槽进行贯穿式固定,预制模块式隔墙中的模块化隔墙组件初步装配完成;

S5:在步骤S3中模块化隔墙组件内安装岩棉板7,岩棉板固定安装于U型横龙骨的凹槽结构内;

S6:在步骤S4中的模块化隔墙组件的顶端安装U型天龙骨,底端安装U型地龙骨,U型天龙骨与U型地龙骨均卡合在模块化隔墙组件中第一竖龙骨和第二竖龙骨的外侧;

S7:在步骤S5中的预制模块式隔墙中前后两端的模块化隔墙组件端部补充焊接安装用竖龙骨,并通过膨胀螺栓将安装用竖龙骨与建筑墙体固定连接。

施工者首先根据预制模块式隔墙的完整长度选取适合长度的若干U型横龙骨,这些U型横龙骨顺次相接后应符合预制模块式隔墙的完整长度。接着利用两条L型的纵向龙骨和在一条U型的横向龙骨进行组合焊接,同时在纵向龙骨的长度方向上等距的补充焊接若干条U型的横向龙骨,得到若干组夹心式骨架。再将这些夹心式骨架以U型横龙骨为标准线顺次放置,并在相邻夹心式骨架中对接的U型横龙骨之间安装错位拼插件,错位拼插件的若干组拼插槽沿U型横龙骨的长度方向排列,因此在确保拼插槽中的前后两组分别与相邻U型横龙骨插合连接的同时,确保前一U型横龙骨靠近接合处的第二竖龙骨与错位拼插件的前连接槽插合,确保后一U型横龙骨靠近接合处的第一竖龙骨与错位拼插件的后连接槽插合。接着在所有拼插槽、前连接槽和后连接槽上贯穿安装固定件,本实施例中固定件采用抽芯铆钉,安装便捷,连接强度高,横向龙骨两侧的纵向龙骨错位设置,避开了相邻模块化隔墙组件的接合处,有效提升隔墙的整体刚度。固定件安装完成后相邻模块化隔墙组件的夹心式骨架连接完成。接下来在每条U型横龙骨的凹槽内安装并固定岩棉板,在组合成型的夹心式骨架组上、下分别安装天龙骨和地龙骨。最后在天龙骨和地龙骨之间安装饰面板,是的饰面板内侧与每组夹心式骨架的纵向龙骨外侧贴合。若需要在模块式隔墙中安装水管或电路线束,直接安装在L型纵向龙骨与U型横向龙骨之间的空档处即可,走线时仅需拆装饰面板即可,无需对顺次连接的模块化隔墙组件进行拆装,极大提高了室内装饰过程中的施工便利性。

除上述实施例外,在本发明的权利要求书及说明书所公开的范围内,本发明的技术特征可以进行重新选择及组合,从而构成新的实施例,这些都是本领域技术人员无需进行创造性劳动即可实现的,因此这些本发明没有详细描述的实施例也应视为本发明的具体实施例而在本发明的保护范围之内。

- 一种模块式隔墙及其装配方法

- 一种装配式隔墙龙骨型材的装配方法