一种多能量耦合等离子体化学气相沉积法制备金刚石的方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于超硬材料的制备领域,具体涉及一种多能量耦合等离子体化学气相沉积法制备金刚石的方法。

背景技术

金刚石有很多制备方法,如热丝等离子、微波等离子、电弧等离子化学品气相沉积等。随着工业化的进行,人们发现使用中有部分问题,如热丝法成本便宜,但金刚石的质量不高,微波法质量高,但设备复杂,放大生产,降低成本较难;电弧炬法可以生产高质量单晶光学级金刚石,但是金刚石内应力较大,成本较高,成品率不足80%。

为了利用热丝成本低的优势,发明人在CN112030133A中提出了利用磁共振、热丝、直流耦合或者利用磁共振、热丝、高频耦合来制备高质量的金刚石,其虽然能够提高金刚石的沉积速度,但是,由于其利用磁共振,因此对反应气体的组分及比例,沉积气压(即真空度)、沉积温度等工艺参数的要求较为苛刻,若条件控制不佳,则无法实现共振,从而将导致能量无法耦合,那么沉积速度、金刚石的质量等将大幅下降。因此,该专利虽然在各项参数严格控制的情况下,具有好的效果,但由于参数控制严苛,容易出现参数波动导致能量无法耦合的情况,从而整体上存在失败率高,不适合工业化生产的问题。另外,该专利方法制备的金刚石在厚度上的均一性仍有待提高。

发明内容

本发明的目的是克服现有技术的不足,提供一种改进的金刚石的制备方法。

为达到上述目的,本发明采用的技术方案是:

一种多能量耦合等离子体化学气相沉积法制备金刚石的方法,所述等离子体化学气相沉积法采用热丝、脉冲偏压电源和旋转磁场耦合作为复合能量源,并且其中所述热丝用于激发含碳气体产生初级等离子体,所述脉冲偏压用于对热丝产生的初级等离子体施加电场,使初级等离子体在电场的耦合作用下拉伸并形成覆盖区域更广的二级等离子体,所述的旋转磁场作用于金刚石沉积基片的表面区域,将所述二级等离子体中的粒子能量进一步均化耦合,并提高等离子体中能够形成SP

优选地,通过调节所述旋转磁场的磁场强度、旋转角速度使经旋转磁场耦合后的等离子体中的能够形成SP

优选地,进行金刚石沉积时,所述热丝电源功率设置为0.05~18kW;所述脉冲偏压电源的占空比设置为10~90%,频率设置为1~200kHz,偏压设置为1~1000V,功率设置为0.05~10kW;所述旋转磁场的磁场强度设置为1.3×10

根据一些优选实施方式,进行金刚石沉积时,所述热丝电源功率设置为0.05~10kW,所述脉冲偏压电源的功率设置为0.05~5kW,所述旋转磁场的磁场强度设置为1.3×10

进一步地,所述脉冲偏压电源的偏压设置为500~1000V。

进一步地,所述脉冲偏压电源的占空比设置为50~90%,频率设置为100~200kHz;所述磁场的旋转角速度设置为0.1~360度/s。

根据另一些优选实施方式,进行金刚石沉积时,所述热丝的电源功率设置为10~18kW,所述脉冲偏压电源的功率设置为5~10kW,所述旋转磁场的磁场强度设置为6.0×10

进一步地,所述脉冲偏压电源的偏压设置为1~500V。

进一步地,所述脉冲偏压电源的占空比设置为10~50%,频率设置为1~100kHz;所述磁场的旋转角速度设置为360~720度/s。

优选地,对所述初级等离子体的定压(10~20V)电离电流进行实时检测并在所检测的定压电离电流偏离预设的范围时,相应增大或降低所述热丝电源功率,以控制定压电离电流处于预设的范围。

根据一些具体且优选实施方式,在金刚石沉积过程中,控制所述的初级等离子体在10~20V的电压下检测的定压电离电流为200~500mA,进一步优选为300~400mA。

优选地,在沉积所述金刚石的过程中,对脉冲偏压电源的脉冲偏压电流进行监测并在监测到脉冲偏压电流偏离预设的范围时,调节所述脉冲偏压电源的一个或多个参数来调整脉冲偏压电流,使其控制在预设的范围内,所述参数选自占空比、偏压及频率。

其中,所述预设的范围包括数值上的偏差范围,以及波动上的预设范围。

进一步优选地,当监测到所述脉冲偏压电流的数值偏离预设的电流大小范围时,先对脉冲偏压电源的占空比进行调节,如不足以完成调整,再进一步对脉冲偏压电源的偏压进行调节;当监测到所述脉冲偏压电流的波动偏离预设的电流波动范围时,对所述脉冲偏压电源的频率进行调节。

更为优选地,当监测到的脉冲偏压电流低于预设的电流大小范围时,增大占空比或者增加偏压;当监测到的脉冲偏压电流高于预设的电流大小范围时,减小占空比或者减小偏压。

优选地,所述方法还包括确定所述旋转磁场的磁场强度和旋转角速度的步骤,该步骤包括:采集多个不同的磁场强度和/或旋转角速度下,所述沉积基片表面区域内等离子体的发射光谱信息并比较设定峰位置处对应的峰强度;选择设定峰位置处峰强度最强的发射光谱对应的磁场强度和旋转角速度值分别作为金刚石沉积采用的磁场强度和旋转角速度值。

优选地,所述能够形成SP

优选地,所述二级等离子体的覆盖区域的水平投影面积大于等于200mm×200mm,优选大于等于300mm×300mm,进一步优选大于等于400mm×400mm。

优选地,在金刚石沉积过程中,实时收集所述沉积基片表面区域内等离子体的发射光谱信息,并基于所述的发射光谱信息判断沉积区域内的气体条件是否偏离设定范围,如判定气体条件偏离设定范围,则采取措施予以纠正。

具体地,当所述发射光谱检测的数据发现沉积腔室中不存在杂质气体时,则控制等离子体化学气相沉积设备停止工作,操作人员对设备进行检修;

当所述发射光谱检测的数据发现沉积气体的比例与设定的沉积气体的比例发生偏差时,则调整所述沉积气体的流量;

当调整所述沉积气体的流量后,所述发射光谱检测的数据仍显示沉积气体的比例与设定的沉积气体的比例发生偏差时,则控制等离子体化学气相沉积设备停止工作。

优选地,所述热丝的电源为直流脉冲电源。

优选地,控制所述沉积基片的温度为650~1200℃。

优选地,在金刚石沉积过程中,控制所述沉积基片的转速为0.1~100转/min;并使所述沉积基片、旋转磁场二者的旋转中心线、转速、转动方向中的至少一个不同以进一步均化沉积基片表面的磁场。沉积基片和旋转磁场的旋转中心线不同是指二者不在一条直线上。

优选地,控制所述沉积基片的高度调节范围为0~50mm,高度调节的精度为0.01~0.03mm。通过控制沉积基片能够以一定的频率转动、摆动,且温度、距离可控,能够更好的维持金刚石沉积面整体均匀,金刚石沿径向厚度偏差(即表面平整度)不大于等于2%。

优选地,进行金刚石沉积时,控制沉积腔室的真空度为0.1~25kPa。

根据一些具体且优选实施方式,所述热丝与所述沉积基片的沉积表面之间的距离为2~30mm。

根据本发明的优选实施方式,所述复合能量源的总功率为1~50kW,和/或,所述金刚石的生长速度为0.1~100微米/小时,和/或,所述金刚石表面的平整度<2%。

由于上述技术方案运用,本发明与现有技术相比具有下列优点:

本发明通过热丝、脉冲偏压和旋转磁场三种能量源按照特定方式进行耦合,能够实现以较高沉积速率制备高质量、大面积的金刚石。相比现有的方法,在保证金刚石质量、沉积速率不下降、沉积面积进一步提升的前提下,对于沉积条件及工艺参数的控制要求明显降低,方法易于控制,调控宽容度高、适用面广,特别适于金刚石的工业化生产。

附图说明

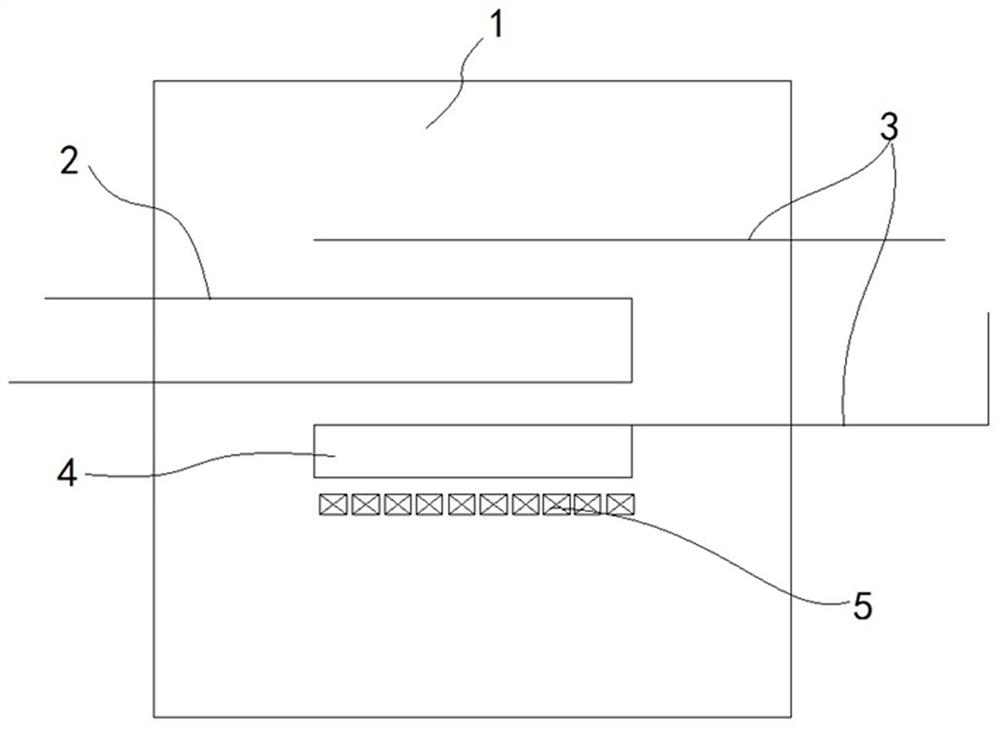

图1为具体实施例的三种能量源耦合中各能量源的设计示意图;

图2为具体实施例的等离子体化学气相沉积启动时的逻辑控制图;

图3至图6为不同磁场强度和旋转角速度下的发射光谱;

图7为实施例1制得的金刚石表面的SEM图;

图8为实施例2制得的金刚石表面的SEM图;

图9为实施例3制得的金刚石表面的SEM图;

图10为实施例4制得的金刚石表面的SEM图;

图11为实施例5制得的金刚石表面的SEM图;

图12为实施例6制得的金刚石的纵切面的SEM图;

图13为对比例1制得的金刚石表面的SEM图;

图14为对比例2制得的金刚石的纵切面的SEM图;

图1中,1、沉积腔室;2、热丝;3、脉冲偏压电极;4、沉积基片;5、旋转磁场。

具体实施方式

本发明与已有的化学气相沉积金刚石的制备方法相比,改进主要在于:

1、利用热丝、脉冲偏压以及旋转磁场三种能量源按照特定方式进行耦合。

具体地,参见图1所示,在沉积腔室1中设置沉积基片4,在沉积基片4的上方设置热丝2,控制热丝2与沉积基片4上表面之间的距离为2~50mm。在热丝2的上下两侧设置脉冲偏压电极3,并且一个脉冲偏压电极3设置在沉积基片4的上表面,另一个脉冲偏压电极3设置于热丝2的上方。在沉积基片4的下方设置旋转磁场5。其中,热丝2的电源优选采用直流脉冲电源,采用直流脉冲电源可以增长热丝的使用寿命,使得热丝可以连续稳定工作3000h及以上。根据一些具体且优选实施方式,热丝2采用可编程电源以维持金刚石沉积条件的稳定性。

三种能量源的具体耦合方式如下:

首先,采用热丝作为激发源用于激发含碳气体产生初级等离子体,优选控制热丝电源功率为0.05~18kW以使热丝与沉积基片之间的初级等离子体的定压(10~20V)电离电流为200~500mA。其中热丝与沉积基片之间的初级等离子体的电离电流可以采用朗缪尔探针进行测定,例如,在热丝与沉积基片之间的某一位置设置双电极的朗缪尔探针,在电极间设置10~20V电压,以检测电离电流。优选地,朗缪尔探针设置在靠近热丝的位置以使朗缪尔探针检测的电离电流主要为初级等离子体的电离电流,由于脉冲偏压电源的功率较小,其主要是将热丝产生的等离子体进行拉伸,因此,在靠近热丝位置检测电离电流时,脉冲偏压电源对电离电流的影响非常小,可以忽略不计,而旋转磁场主要作用于金刚石沉积面附近,因此,旋转磁场对于电离电流的影响也可以忽略不计。下述实施例中,朗缪尔探针设置在热丝下方200微米处,在电极间设置15V检测电压以检测电离电流。

由于电离电流与沉积腔室的真空度关系密切,因此,在设备调试阶段,在调节热丝电源功率前,需要先保证沉积腔室的真空度基本保持不变,优选地,通过控制真空调节阀的开度以调节通入沉积腔室的沉积气体的量,从而控制沉积腔室的真空度。该真空度通过真空计进行检测,当真空计检测到沉积腔室的真空度与真空度的设定值的偏差大于等于5帕时,可以手动调节真空调节阀的开度,也可以将真空计与真空调节阀相联动,以实现真空调节阀根据真空计的反馈实现自动调节,该真空调节阀优选为真空电磁调节阀。

其次,通过低能量脉冲偏压电源对热丝产生的初级等离子体施加电场,以增加电子与中性粒子碰撞的概率,并使等离子体能够向着金刚石沉积面加速运动,从而使初级等离子体在电场的耦合作用下拉伸并形成覆盖区域更广、等离子体密度更高的二级等离子体。优选设置脉冲偏压电源的功率为0.05~10kW,并且将脉冲偏压电源的占空比设置为10~90%,频率设置为1~200kHz,偏压设置为1~1000V,以使脉冲偏压电流为0.1~100A。

再次,通过旋转磁场作用于金刚石沉积基片的表面区域,且被设置为与该区域内的二级等离子体发生耦合,使经旋转磁场耦合后的等离子体中的能够形成SP

确定旋转磁场的磁场强度和旋转角速度的步骤包括:采集多个不同的磁场强度和/或旋转角速度下,所述沉积基片表面区域内等离子体的发射光谱信息并比较设定峰位置处对应的峰强度;选择设定峰位置处峰强度最强的发射光谱对应的磁场强度和旋转角速度值分别作为金刚石沉积采用的磁场强度和旋转角速度值。

所述能够形成SP

优选控制旋转磁场在金刚石表面的磁场强度为1.3×10

本发明通过热丝、脉冲偏压以及旋转磁场三者的有效耦合,使热丝激发的等离子体能够在脉冲偏压电源和旋转磁场的作用下,形成更多利于金刚石生长的等离子体,本发明方法对于制备过程中的相关参数,例如沉积气体的组成,真空度,热丝功率,脉冲偏压电源的偏压、占空比、频率,旋转磁场的强度、旋转角速度等的要求较为宽松,因此,制备过程容易控制,出现因为相关参数波动而导致无法制备金刚石的概率较小,从而使得本发明的方法适合工业化运用。

进一步地,本发明通过热丝、脉冲偏压电源以及旋转磁场的相关参数的控制,在相同电源功率下,能够提高金刚石的沉积速度,从而能够提高能源利用率,提高金刚石沉积的效率,并且能够实现大面积金刚石的生长,使得最终金刚石的制备成本与热丝法相当。

根据一些优选实施方式,为了使脉冲偏压与热丝能够更好的耦合,进行金刚石沉积时,所述热丝电源功率设置为0.05~10kW,所述脉冲偏压电源的功率设置为0.05~5kW,所述旋转磁场的磁场强度设置为1.3×10

进一步地,所述脉冲偏压电源的偏压设置为500~1000V。

进一步地,所述脉冲偏压电源的占空比设置为50-90%,频率设置为100~200kHz;所述旋转磁场的旋转角速度设置为0.1~360度/s。

根据另一些优选实施方式,为了使脉冲偏压与热丝能够更好的耦合,进行金刚石沉积时,所述热丝的电源功率设置为10~18kW,所述脉冲偏压电源的功率设置为5~10kW,所述旋转磁场的磁场强度设置为6.0×10

进一步地,所述脉冲偏压电源的偏压设置为1~500V。

进一步地,所述脉冲偏压电源的占空比设置为10~50%,频率设置为1~100kHz;所述磁场的旋转角速度设置为360~720度/s。

2、进一步通过控制沉积过程中的电离电流、脉冲偏压电流等的稳定,使得生长的金刚石在厚度方向上的均一性更好。

由于金刚石沉积过程中,基体从导电状态到绝缘状态,随金刚石膜的长厚,绝缘电阻不断增大,介电常数不断变化。所以采用偏压放电的时候,等离子体放电的参数不断在变化。若以恒流源,或恒压源,则无法维持金刚石沉积面的等离子体稳定性,从而会影响金刚石在厚度方向上的均一性。

因此,在沉积所述金刚石的过程中,对所述初级等离子体的定压电离电流进行实时检测并在所检测的电离电流偏离预设的范围时,相应增大或降低所述热丝电源功率,以控制电离电流处于预设的范围。优选控制定压电离电流预设的范围为小于2%。

在沉积所述金刚石的过程中,对脉冲偏压电源的脉冲偏压电流进行监测并在监测到脉冲偏压电流偏离预设的范围时,调节所述脉冲偏压电源的一个或多个参数来调整脉冲偏压电流,使其控制在预设的范围内,所述参数选自占空比、偏压及频率。其中,脉冲偏压电流的调控值与预设值的偏差范围控制在15%以内,例如14%、13%、12%、11%、10%、9%、8%、7%、6%、5%、4%、3%、2%、1%等,当偏差范围越小,则生长的金刚石的均一性越好。

具体地,若检测到的脉冲偏压电流整体上波动稳定,仅是数值上偏离预设的范围,则先对占空比进行调节,如不足以完成调整,再进一步对偏压进行调节;若检测到的脉冲偏压电流虽然数值上在预设的范围内,但是出现电流不稳等异常波动,则通过调节频率实现放电的稳定性控制。

更具体地,当脉冲偏压电流低于预设的范围时,增大占空比或增加偏压,当脉冲偏压电流高于预设的范围时,减小占空比或减小偏压。

上述脉冲偏压电源、真空度以及热丝电源功率的调整可以通过观察检测数据进行手动调节,也可以通过程序控制以实现自动调节。例如将真空计与真空调节阀相联动,以使真空调节阀能够自动根据真空计检测的数据相应自动调整开度;例如,热丝电源采用可编程电源,通过将热丝电源与真空计、朗缪尔探针相联动,通过真空计以及朗缪尔探针检测的数据自动控制热丝电源功率的调节。

通过采用本发明的技术方案,所述金刚石的生长速度为0.1~100微米/小时,制备所述金刚石的能量利用效率大于5%,所述金刚石沿平面的平整度小于2%,所述金刚石的晶型包括纳米晶、微米晶和/或毫米晶,晶面包括三角形、正方形、长方形、花菜状和/或不定形,所述金刚石中SP

参见附图2,本发明多能量耦合制备金刚石的方法包括如下工序:

(1)、本底真空的准备;

(2)、沉积气体比例控制;

(3)、沉积气体压力(即沉积腔体真空度)控制,具体为:当真空计检测到沉积腔室的真空度大于真空度设定值的5帕及以上时,调小真空调节阀的开度以使真空计检测到的沉积腔室的真空度与真空度设定值的偏差在5帕以内;当真空计检测到的沉积腔室的真空度小于真空度设定值的5帕及以上时,调大真空度调节阀的开度以使真空计检测到的沉积腔室的真空度与真空度设定值的偏差在5帕以内;

(4)、初级等离子体电离电流控制,具体为:通过朗缪尔探针检测电离电流,当朗缪尔探针检测到的电离电流与设定值的偏差≥2%时,相应上调或下调热丝电源功率以使电离电流与设定值的偏差小于2%;

(5)、脉冲偏压电流控制,具体为:当检测到脉冲偏压电流小于设定值的10%时,首先增大占空比,若占空比调整至极限仍不足以完成调整,再增加偏压,若发现脉冲偏压电流不稳,则降低频率;

当检测到脉冲偏压电流大于设定值的10%时,首先减小占空比,若占空比调整至极限仍不足以完成调整,再减小偏压,若发现脉冲偏压电流不稳,则提高频率;

(6)、能够形成SP

其中,附图3至6为截取的部分磁场强度和旋转角速度下的发射光谱,从图3至图6可以明显看出,不同磁场强度和旋转角速度下,发射光谱上CH峰的强度会发生明显变化,表明可以通过磁场强度和旋转角速度的选择来有效调整和控制沉积基片表面区域内不同粒子的比例。

对于设备运行之初,相关参数的初始设定值可以根据经验进行设置,并可以根据实验摸索进行调整优化。

以下结合具体实施例对上述方案做进一步说明;应理解,这些实施例是用于说明本发明的基本原理、主要特征和优点,而本发明不受以下实施例的范围限制;实施例中采用的实施条件可以根据具体要求做进一步调整,未注明的实施条件通常为常规实验中的条件。下述实施例中未作特殊说明,所有原料均来自于商购或通过本领域的常规方法制备而得。

实施例1至6

实施例1至6的制备工序如下,制备过程中的参数见表1。

(1)、本底真空准备;

(2)、沉积气体比例控制;

(3)、沉积腔体真空度的控制;

(4)、热丝电源功率以及电离电流设定值的设置;

(5)、脉冲偏压电源的功率设置为5kW,并且设置脉冲偏压电源的占空比、频率、偏压以及脉冲偏压电流设定值;

(6)、旋转磁场的电源功率设置为10,并且,设置旋转磁场的磁场强度和旋转角速度;

(7)沉积过程中,当朗缪尔探针检测到的电离电流与电离电流设定值的偏差≥2%时,相应上调或下调热丝电源功率以使电离电流与电离电流设定值的偏差小于2%;

(8)、沉积过程中,当检测到脉冲偏压电流小于脉冲偏压电流设定值的10%时,首先增大占空比,若占空比调整至极限仍不足以完成调整,再增加偏压,若发现脉冲偏压电流不稳,则降低频率;

当检测到脉冲偏压电流大于脉冲偏压电流设定值的10%时,首先减小占空比,若占空比调整至极限仍不足以完成调整,再减小偏压,若发现脉冲偏压电流不稳,则提高频率;

(9)、后处理:采用常规方法对沉积的金刚石进行研磨抛光得到金刚石。

对实施例1至实施例5制得的金刚石的表面进行SEM扫描,获得的电镜图分别如图7至图11所示,对实施例6制得的金刚石沿纵向(即厚度方向)切割,并对切割面进行SEM扫描,获得的电镜图如图12所示。由此可见,本发明的方案在真空度、沉积气体比例、热丝电源功率、脉冲偏压电源、旋转磁场以及沉积基片温度和转速等的宽范围下,均能够成功制备出金刚石,并且金刚石在厚度方向以及平面方向上的均匀性、稳定性好,可见本发明的方法对工艺参数要求宽泛,不严苛,更利于工业化生产。

按照实施例1至实施例6的方法制备1mm厚的金刚石的平均沉积速度约为0.1~20微米/小时,其中,采用实施例1的方法制备金刚石的平均沉积速度约为15微米/小时。在相同电源功率下,本发明的方法的沉积速度能够显著高于现有技术,从而显著降低了生产成本,提高了能量利用率。

实施例1的方法制备金刚石的平面平整度约为0.1%,金刚石的面积为200mm×200mm。

对比例1

与实施例1基本相同,不同之处在于,磁场强度为1.0×10

对比例2

与实施例1基本相同,不同之处在于,磁场强度为6.0×10

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

- 一种多能量耦合等离子体化学气相沉积法制备金刚石的方法

- 一种采用微波等离子体化学气相沉积法制备金刚石膜的方法