一种单筒熟化挤丝机

文献发布时间:2023-06-19 11:39:06

技术领域

本发明涉及物料挤丝技术领域,尤其公开了一种单筒熟化挤丝机。

背景技术

在食品的加工制造处理过程中,例如,在粉丝等食品的制造过程中,需要将物料经由多个设备配合加工制造成粉丝,粉丝的制造设备构造复杂,电能消耗居高不下,且粉丝的产能较低,不能满足实际生产的需要。

发明内容

为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种单筒熟化挤丝机,实现物料蒸熟与挤丝的一次性熟化,简化构造设计,降低物料挤丝的电能消耗,提升物料的挤丝效率。

为实现上述目的,本发明的一种单筒熟化挤丝机,包括料筒、转动设置在料筒内的料轴;还包括与料筒可拆卸连接的出丝件,螺旋绕设在料轴外侧并位于料筒内的进料片、剪切片及自熟挤丝片,进料片、剪切片及自熟挤丝片沿料轴的轴向方向排列设置,剪切片位于进料片与自熟挤丝片之间;剪切片包括多个刀片,多个刀片沿料轴的长度方向并围绕料轴的中心轴线螺旋延伸设置;料轴设有第一孔体,刀片具有与第一孔体连通的第二孔体;

待熟化的物料进入料筒内,外界的蒸汽进入第一孔体内并经由第二孔体进入料筒内熟化物料,进料片用于将进入料筒内的物料输送至剪切片,剪切片对进料片输送的物料进行剪切处理,剪切片剪切处理后的物料经由自熟挤丝片输送至出丝件并形成丝条输出料筒。

其中,第二孔体的数量为多个,同一刀片对应多个第二孔体,第一孔体沿料轴的轴向方向延伸设置。

其中,沿料轴的轴向方向,自熟挤丝片的螺距逐渐变小,自熟挤丝片靠近剪切片一端的螺距大于自熟挤丝片远离剪切片一端的螺距。

其中,还包括与料筒配合使用的恒温水箱及排气管,恒温水箱为敞口构造,恒温水箱用于容设洁净水,恒温水箱内的洁净水形成蒸汽排出以使得料筒内温度恒定;料筒内的蒸汽经由排气管排出。

其中,还包括与自熟挤丝片及料筒配合的冷却单元,冷却单元输送的冷却水用于对自熟挤丝片所输送的料筒内的物料进行降温,降温后的物料经由出丝件形成丝条排出。

其中,还包括与料筒可拆卸连接的挤丝头,挤丝头内设有铜套,料轴的另一端用于容设在铜套内;出丝件设置于挤丝头远离料筒的一端。

本发明的有益效果:待熟化的物料进入料筒内,外界的蒸汽进入料筒内并用于熟化料筒内的物料,进料片用于将进入料筒内的物料输送至剪切片,剪切片对进料片输送的物料进行剪切处理,剪切片剪切处理后的物料经由自熟挤丝片输送至出丝件并形成丝条输出料筒;实现物料蒸熟与挤丝的一次性熟化,简化构造设计,降低物料挤丝的电能消耗,提升物料的挤丝效率。

附图说明

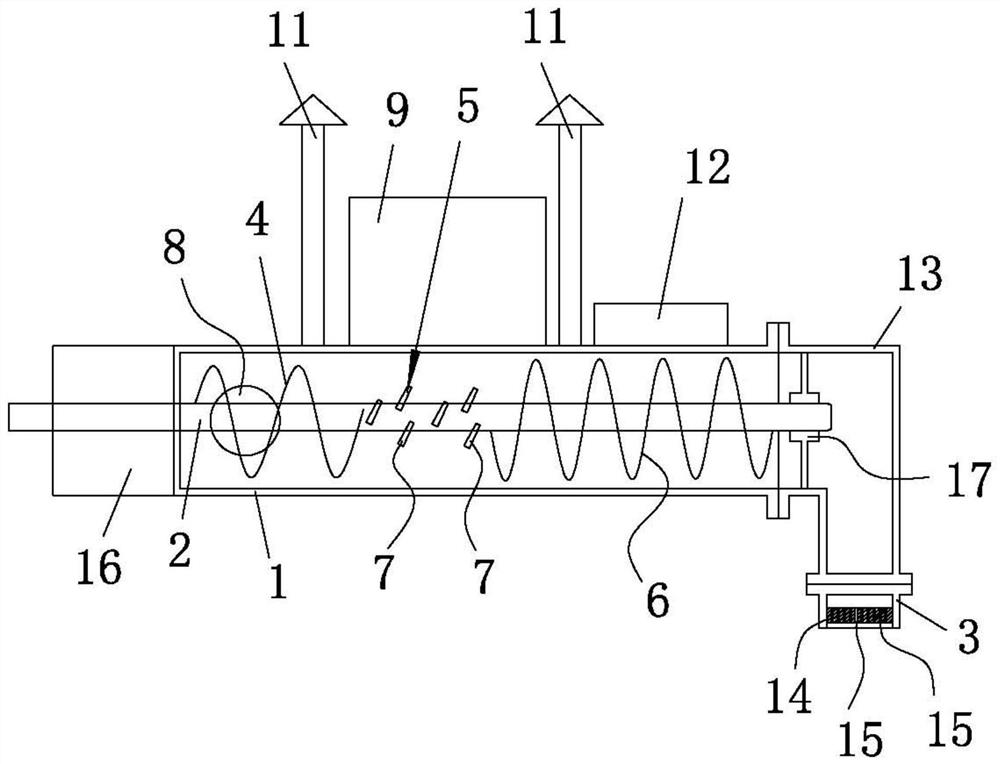

图1为本发明的结构示意图。

附图标记包括:

1—料筒 2—料轴 3—出丝件

4—进料片 5—剪切片 6—自熟挤丝片

7—刀片 8—进料口 9—恒温水箱

11—排气管 12—冷却单元 13—挤丝头

14—出丝板 15—出丝孔 16—尾座

17—铜套。

具体实施方式

为了便于本领域技术人员的理解,下面结合实施例及附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

请参阅图1所示,本发明的一种单筒熟化挤丝机,包括料筒1、转动设置在料筒1内的料轴2,料筒1大致为中空的圆柱状,料筒1大致水平设置,料轴2为水平放置的中空圆柱状,料轴2沿料筒1的长度方向延伸设置。

单筒熟化挤丝机还包括与料筒1可拆卸连接的出丝件3,螺旋绕设在料轴2外侧并位于料筒1内的进料片4、剪切片5及自熟挤丝片6,进料片4、剪切片5及自熟挤丝片6沿料轴2的轴向方向排列设置,剪切片5位于进料片4与自熟挤丝片6之间。

剪切片5包括多个刀片7,多个刀片7的构造大致相同,多个刀片7沿料轴2的长度方向并围绕料轴2的中心轴线螺旋延伸设置;相邻的两个刀片7之间形成用于容设物料的让位间隙,当料轴2带动剪切片5的多个刀片7转动时,刀片7用于剪切料筒1内的物料,一方面实现对物料的自动剪切,使得物料的粒径变小而便于熟化,提升物料的熟化效率及熟化均匀性,另一方面刀片7驱动物料沿料轴2的周向移动,实现物料的搅拌混合,提升物料的混合效率及混合良率。

料轴2设有第一孔体,刀片7具有与第一孔体连通的第二孔体,待熟化的物料进入料筒1内,外界的蒸汽进入料轴2的第一孔体内并经由第二孔体进入料筒1内,进入料筒1内的蒸汽用于熟化料筒1内的物料。

实际使用时,料筒1上设置有与进料片4配合的进料口8,外界待蒸熟的物料经由进料口8进入料筒1内,进料片4将进料口8进入料筒1内的物料输送至剪切片5,剪切片5对进料片4输送的物料进行剪切处理,在刀片7对料筒1内的物料剪切的同时,刀片7的第二孔体排出的蒸汽同时对刀片7切开的物料进行熟化,剪切片5剪切处理后的物料输送至自熟挤丝片6,自熟挤丝片6摩擦挤压剪切片5输送的物料,利用自熟挤丝片6对物料挤压的高压、配合蒸汽的高温,提升物料的熟化良率及熟化均匀性,自熟挤丝片6摩擦挤压处理后的物料输送至出丝件3并形成丝条输出料筒1;实现物料蒸熟与挤丝的一次性熟化,简化构造设计,降低物料挤丝的电能消耗,提升物料的挤丝效率。

刀片7的头部的厚度小于刀片7的尾部的厚度,第二孔体贯穿刀片7的尾部的端面。实际使用时,料轴2带动剪切片5的刀片7转动,借助刀片7对料筒1内的物料进行剪切,利用刀片7的头部的厚度小于刀片7的尾部的厚度这一结构设计,便于刀片7剪切物料。经由将第二孔体贯穿刀片7的尾部的端面,刀片7对物料的剪切过程中,避免物料堵塞第二孔体。

本实施例中,第二孔体的数量为多个,同一刀片7对应多个第二孔体,即一个刀片7上配置有多个第二孔体,第一孔体沿料轴2的轴向方向延伸设置。同一刀片7不同部位的多个第二孔体排出的蒸汽分别输送至料筒1内不同物料处,进一步提升物料的熟化均匀性。

沿料轴2的轴向方向,自熟挤丝片6的螺距逐渐变小,自熟挤丝片6靠近剪切片5一端的螺距大于自熟挤丝片6远离剪切片5一端的螺距。借助自熟挤丝片6的构造设计,使得物料经由自熟挤丝片6输送后更加“密实”,保证物料出丝的连续性,提升出丝良率。

单筒熟化挤丝机还包括与料筒1配合使用的恒温水箱9及排气管11,恒温水箱9套设在料筒1的外侧,排气管11与恒温水箱9连通,恒温水箱9为敞口构造,恒温水箱9用于容设洁净水,恒温水箱9内的洁净水形成蒸汽排出以使得料筒1内温度恒定。

当料筒1内的温度高于预定值时,料筒1的温度传递至恒温水箱9,使得恒温水箱9内的洁净水蒸发形成蒸汽并经由排气管11自动排出,实现对料筒1的降温,进而使得料筒1内的温度下降到所需温度值,借助恒温水箱9的敞口设置,保证料筒1内的温度恒定,提升物料熟化的均匀性。

排气管11与料筒1连通,借助排气管11对料筒1自动排气,使得料筒1内的压力大致均匀,避免料筒1内的压力因过高或过低而导致出丝件3出丝不均匀,保证单筒熟化挤丝机出丝的均匀性。

单筒熟化挤丝机还包括与自熟挤丝片6及料筒1配合的冷却单元12,冷却单元12输送的冷却水(即常温的水)用于对自熟挤丝片6所输送的料筒1内的物料进行降温,降温后的物料经由出丝件3形成丝条排出,经由对物料的降温增大物料之间的粘性,使得物料的出丝连续,提升出丝良率,降低物料因高温结块产生的出丝不良。

出丝件3具有出丝板14、设置在出丝板14上的出丝孔15,出丝孔15与料筒1连通并贯穿出丝板14,本实施例中,出丝孔15的数量为多个,提升粉丝的出丝效率,多个出丝孔15呈矩形阵列或环形阵列设置在出丝板14上。经由多个出丝孔15在出丝板14上的阵列设置,当物料挤压在出丝板14上之后,大致保证出丝板14上的各个部位受力均衡,避免出丝板14受力不均而损坏。

料筒1远离出丝件3的一端安装有尾座16,尾座16用于遮盖住料筒1的开口,料轴2的一端贯穿尾座16并突伸出尾座16,第一孔体贯穿料轴2突伸出尾座16一端的端面,外界的蒸汽输送单元与料轴2突伸出尾座16的一端连通,蒸汽输送单元排出的蒸汽经由料轴2突伸出尾座16的一端输入第一孔体内。

单筒熟化挤丝机还包括与料筒1可拆卸连接的挤丝头13,实际组装时,料筒1与挤丝头13借助法兰盘经由螺栓固定安装在一起,挤丝头13内设有铜套17,料轴2的另一端用于容设在铜套17内,优选地,料轴2的另一端的套设套设有滚动轴承,滚动轴承安装在铜套17内,料轴2与铜套17之间相对转动。利用铜套17提升料轴2与挤丝头13之间的耐磨性,延长两者的使用寿命。借助铜套17支撑住料轴2,降低料轴2的轴向跳动,保证料轴2使用的稳定性。

出丝件3安装设置在挤丝头13远离料筒1的一端上,优选地,挤丝头13大致呈L型,挤丝头13包括水平设置的第一座体及竖直设置的第二座体,第一座体与料筒1可拆卸安装在一起,铜套可拆卸安装在第一座体内。出丝件3可拆卸安装在第二座体远离第一座体的一端上,实际使用时,自熟挤丝片6输送的物料经由第一座体后转向并经由第二座体输送至出丝件3,经由出丝件3形成丝条向下排出。相较于丝条水平排出,避免物料直接挤压作用在出丝件3上造成出丝件3损伤,延长出丝件3的使用寿命。

以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

- 一种单筒熟化挤丝机

- 一种高水分原料熟化挤丝机