一种低压驱动的柔性发光器件及其制备方法与应用

文献发布时间:2023-06-19 11:39:06

技术领域

本发明属于材料技术领域,涉及一种发光器件,尤其涉及一种低压驱动的柔性发光器件及其制备方法与应用。

背景技术

随着科学技术的发展,柔性可穿戴器件逐渐改变着我们的生活。柔性可穿戴器件具有可跟随皮肤伸展,曲折与耐候性好,且服役期长等优势。

电致发光是通过加在两电极的电压产生电场,被电场激发的电子碰击发光中心,而引致电子在能级间的跃迁、变化、复合导致发光的一种物理现象。CN109301091A公开了一种柔性电致发光器件及其制备方法,其结构包括柔性基底,附着于柔性基底上的透明电极,发光层,介电层以及背电极层;其制备方法包括如下步骤:(1)配置墨水;(2)通过印刷的方式在柔性基底上制备得到透明电极薄膜;(3)干燥步骤(2)制得的透明电极薄膜得到透明电极层;(4)通过丝网印刷方法,将电致发光粉末材料与胶体混合,均匀印刷在透明电极层,干燥制得发光层;(5)通过丝网印刷方法,将介质材料均匀印刷在发光层上,并干燥制得介电层;(6)根据预先绘制的电极图案,通过丝网印刷、点胶方法,将电极浆料均匀印刷在柔性基底上,干燥形成图案化电极层。

CN 109301091A通过丝网印刷基于柔性透明基底制备了包含透明电极层、发光层、介电层以及下电极层的多层结构的交流电致发光器件,但是由于器件层数的增加,导致其形变能力下降。

CN 108365112A公开了一种电致发光器件,依次包括基板、阳极、空穴传输层、无机发光层、电子传输层与阴极;还包括位于无机发光层和空穴传输层之间的电子给体层和位于所述电子给体层和无机发光层之间的电子受体层;所述电子给体层承载的有机电子给体分子和所述电子受体层承载的有机电子受体分子形成界面激基复合物。所述电致发光器件通过电子给体层和电子受体层的设置,利用界面激基复合物的三线态激子通过反向系间窜跃转换为单线态激子,再通过荧光共振能量转换的方式敏化作为壳体的无机发光层发光,实现提高发光效率的目的。但其结构复杂,同时为对其驱动电压的降低进行改进。

CN 109768174A公开了一种柔性发光装置,包括柔性封装基板、第一电极、第二电极及发光芯片,所述柔性封装基板包括铝基底、经氮化处理形成于所述铝基底上的第一氮化铝膜层以及形成于所述第一氮化铝膜层上的第二氮化铝膜层,所述第一电极、第二电极以及所述发光芯片形成于所述第二氮化铝膜层上,所述发光芯片与所述第一电极、第二电极电连接。其制备方法为:提供铝基底;在铝基底上通过氮化处理的工艺形成第一氮化铝膜层;在第一氮化铝膜层上形成第二氮化铝膜层,以形成柔性封装基板;在所述柔性封装基板上设置第一电极、第二电极以及发光芯片,并使所述发光芯片与所述第一电极、第二电极电连接。所述柔性发光装置通过氮化铝膜层的形成提高了各层的结合力,但工艺复杂,且并未针对降低驱动电压进行工艺优化。

现有技术中的柔性发光器件的驱动电压较高,会对佩戴的使用人员造成安全隐患。如果在保持柔性发光器件的发光功率不变的情况下,降低柔性发光器件的驱动电压,便可提高柔性发光器件的使用安全性。因此,有必要提供一种低压驱动的柔性发光器件。

发明内容

本发明的目的在于提供一种低压驱动的柔性发光器件及其制备方法与应用,本发明提供的柔性发光器件的驱动电压低至16.5V,在此驱动电压下仍然能够达到较高6cd/m

为达到此发明目的,本发明采用以下技术方案:

第一方面,本发明提供了一种低压驱动的柔性发光器件的制备方法,所述制备方法包括如下步骤:

(1)疏水玻璃上喷涂银纳米线溶液,干燥,完成导电银层的设置;

(2)在步骤(1)所得导电银层的表面旋涂基底溶液,干燥,完成柔性基底层的设置;

(3)导电银层相对柔性基底层的表面旋涂发光层浆液,热处理后得到发光层;

(4)步骤(3)所得发光层的表面喷涂银纳米线溶液,干燥,完成导电银层的设置。

本发明提供的制备方法首先喷涂银纳米线溶液,在经过特定条件下的干燥后,进行基底溶液的旋涂,从而使导电银层部分嵌入柔性基底层,提高导电银层与柔性基底层的结合强度。然后在设置发光层的表面喷涂银纳米线溶液,通过操作参数的设定,使导电银层部分嵌入发光层,从而提高了所得低压驱动的柔性发光器件的整体强度。

优选地,所述银纳米线溶液的制备方法包括如下步骤:

(a)均匀混合聚乙烯吡咯烷酮与乙二醇,得到混合液;

(b)步骤(a)所得混合液中添加可溶性银盐,搅拌均匀后加入氯盐,搅拌均匀后进行反应,得到所述银纳米线溶液。

优选地,所述银纳米线溶液中的银线浓度为1.5-2.5mg/mL,例如可以是1.5mg/mL、1.6mg/mL、1.7mg/mL、1.8mg/mL、1.9mg/mL、2mg/mL、2.1mg/mL、2.2mg/mL、2.3mg/mL、2.4mg/mL或2.5mg/mL,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述银纳米线溶液中的银线平均长度为40-50μm,例如可以是40μm、41μm、42μm、43μm、44μm、45μm、46μm、47μm、48μm、49μm或50μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(b)所述可溶性银盐包括硝酸银。

优选地,步骤(b)所述氯盐包括氯化铁。

优选地,步骤(b)所述反应的温度为100-120℃,例如可以是100℃、105℃、110℃、115℃或120℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(1)所述喷涂的压力为0.5-0.8MPa,例如可以是0.5MPa、0.6MPa、0.7MPa或0.8MPa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(1)所述干燥的温度为10-30℃,例如可以是10℃、15℃、20℃、25℃或30℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;时间为20-40min,例如可以是20min、25min、30min、35min或40min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(4)所述喷涂的压力为0.5-0.8MPa,例如可以是0.5MPa、0.6MPa、0.7MPa或0.8MPa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(4)所述干燥的温度为110-130℃,例如可以是110℃、115℃、120℃、125℃或130℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;时间为20-40min,例如可以是20min、25min、30min、35min或40min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

步骤(2)所述干燥的温度为110-130℃,例如可以是110℃、115℃、120℃、125℃或130℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;时间为20-40min,例如可以是20min、25min、30min、35min或40min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(2)所述基底溶液由热塑性聚合物与有机溶剂混合而成。

优选地,所述基底溶液中热塑性聚合物的质量分数为15-20wt%,例如可以是15wt%、16wt%、17wt%、18wt%、19wt%或20wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述热塑性聚合物包括聚氨酯、聚二甲基硅氧烷、聚偏氟乙烯、H-SEBS、聚苯乙烯或聚碳酸酯中的任意一种或至少两种的组合;典型但非限制性的组合包括聚氨酯与聚二甲基硅氧烷的组合,聚二甲基硅氧烷与聚偏氟乙烯的组合,聚偏氟乙烯与H-SEBS的组合,H-SEBS与聚苯乙烯的组合,聚苯乙烯与聚碳酸酯的组合,或聚氨酯、聚二甲基硅氧烷、聚偏氟乙烯、聚苯乙烯与聚碳酸酯的组合。

优选地,所述有机溶剂包括N,N-二甲基甲酰胺。

优选地,步骤(3)所述发光层浆液由热塑性基底溶液、电致发光粉以及介电材料粉末组成。

优选地,所述基底溶液与步骤(2)所述基底溶液相同;

优选地,所述介电材料粉末包括锆钛酸铅粉末、Ba(Pb)TiO

优选地,所述介电材料粉末的平均粒径为1-3μm,例如可以是1μm、1.5μm、2μm、2.5μm或3μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述热塑性基底溶液、电致发光粉以及介电材料粉末的质量比为(1-2):1:(0.1-1),例如可以是1:1:0.1、1:1:0.5、1:1:1、1.5:1:0.1、1.5:1:0.5、1.5:1:1、2:1:0.1、2:1:0.5或2:1:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明通过在发光层中掺杂特定粒径以及特定质量的介电材料粉末,在保证发光层发光亮度的前提下,提高了发光层的介电常数,从而降低了发光层所需的驱动电压,提高了所得低压驱动的柔性发光器件的使用安全性。

优选地,步骤(3)所述旋涂的转速为500-800r/min,例如可以是500r/min、550r/min、600r/min、650r/min、700r/min、750r/min或800r/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(3)所述旋涂的时间为50-80s,例如可以是50s、55s、60s、65s、70s、75s或80s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(3)所述热处理的温度为50-70℃,例如可以是50℃、55℃、60℃、65℃或70℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(3)所述热处理的时间为100-150min,例如可以是100、110、120、130、140或150,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明步骤(3)所述热处理为干燥。

作为本发明第一方面所述制备方法的优选技术方案,所述制备方法包括如下步骤:

(1)疏水玻璃上以0.5-0.8MPa喷涂银纳米线溶液,10-30℃干燥20-40min,完成导电银层的设置;

(2)在步骤(1)所得导电银层的表面旋涂基底溶液,110-130℃干燥20-40min,完成柔性基底层的设置;旋涂的转速为500-800r/min,旋涂的时间为50-80s;

(3)导电银层相对柔性基底层的表面旋涂发光层浆液,50-70℃热处理100-150min,得到发光层;所述旋涂的转速为500-800r/min,时间为50-80s;

(4)步骤(3)所得发光层的表面以0.5-0.8MPa喷涂银纳米线溶液,110-130℃干燥20-40min,完成导电银层的设置;

步骤(2)所述基底溶液由热塑性聚合物与N,N-二甲基甲酰胺混合而成;所述基底溶液中热塑性聚合物的质量分数为15-20wt%;

步骤(3)所述发光层浆液由基底溶液、电致发光粉以及平均粒径为1-3μm的介电材料粉末组成;

所述银纳米线溶液的制备方法包括如下步骤:

(a)均匀混合聚乙烯吡咯烷酮与乙二醇,得到混合液;

(b)步骤(a)所得混合液中添加硝酸银,搅拌均匀后加入氯化铁,搅拌均匀后,于100-120℃反应10-15h,得到银线浓度为1.5-2.5mg/mL且银线平均长度为40-50μm的银纳米线溶液。

第二方面,本发明提供了一种第一方面所述制备方法得到的低压驱动的柔性发光器件,所述低压驱动的柔性发光器件包括柔性基底层,以及设置于柔性基底层的发光层;

所述发光层的两侧分别设置有导电银层。

优选地,所述柔性基底层的厚度为200-300μm,例如可以是200μm、210μm、220μm、230μm、240μm、250μm、260μm、270μm、280μm、290μm或300μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述发光层的厚度为40-60μm,例如可以是40μm、45μm、50μm、55μm或60μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,所述导电银层的厚度为150-200nm,例如可以是150nm、160nm、170nm、180nm、190nm或200nm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明所述导电银层的厚度为独立的导电银层的厚度,不包括部分嵌入的部分。

第三方面,本发明提供了一种如第二方面所述的低压驱动的柔性发光器件用于可穿戴设备的应用。

相对于现有技术,本发明具有以下有益效果:

(1)本发明提供的制备方法首先喷涂银纳米线溶液,在经过特定条件下的干燥后,进行基底溶液的旋涂,从而使导电银层部分嵌入柔性基底层,提高导电银层与柔性基底层的结合强度;然后在设置发光层的表面喷涂银纳米线溶液,通过操作参数的设定,使导电银层部分嵌入发光层,从而提高了所得低压驱动的柔性发光器件的整体强度;

(2)本发明通过在发光层中掺杂特定粒径以及特定质量的介电材料粉末,在保证发光层发光亮度的前提下,提高了发光层的介电常数,从而降低了发光层所需的驱动电压,提高了所得低压驱动的柔性发光器件的使用安全性。

附图说明

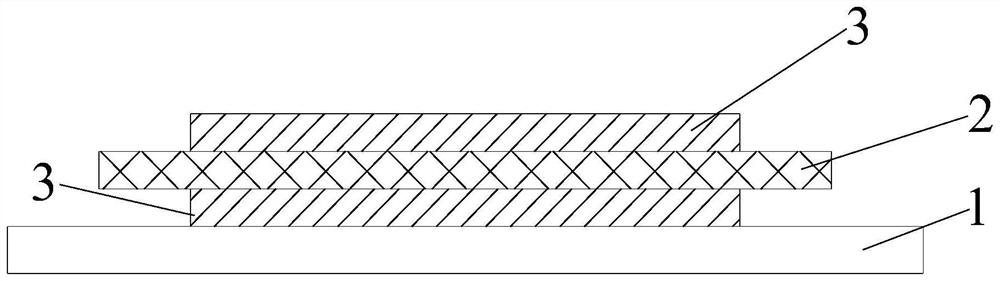

图1为本发明提供的低压驱动的柔性发光器件的结构示意图。

其中:1,柔性基底层;2,发光层;3,导电银层。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例1

本实施例提供了一种如图1所示的低压驱动的柔性发光器件,所述低压驱动的柔性发光器件包括柔性基底层1,以及设置于柔性基底层1的发光层2;所述发光层2的两侧分别设置有导电银层3。

所述低压驱动的柔性发光器件的制备方法包括如下步骤:

(1)疏水玻璃上以0.6MPa喷涂银纳米线溶液,20℃干燥30min,完成导电银层3的设置;

(2)在步骤(1)所得导电银层3的表面旋涂基底溶液,120℃干燥30min,完成柔性基底层1的设置;旋涂的转速为600r/min,旋涂的时间为60s;

(3)导电银层3相对柔性基底层1的表面旋涂发光层浆液,60℃干燥120min,得到发光层2;旋涂的转速为600r/min,时间为60s;

(4)步骤(3)所得发光层2的表面以0.6MPa喷涂银纳米线溶液,120℃干燥30min,完成导电银层3的设置;

步骤(2)所述基底溶液由热塑性聚合物与N,N-二甲基甲酰胺混合而成;所述基底溶液中热塑性聚合物的质量分数为18wt%;所述热塑性聚合物为聚氨酯(TPU soft 35A);

步骤(3)所述发光层浆液由基底溶液、电致发光粉(D512S)以及平均粒径为2μm的锆钛酸铅粉末(PbZr

所述银纳米线溶液的制备方法包括如下步骤:

(a)均匀混合聚乙烯吡咯烷酮与乙二醇,得到混合液;

(b)步骤(a)所得混合液中添加硝酸银,搅拌均匀后加入氯化铁,搅拌均匀后,于110℃反应12h,得到银线浓度为2mg/mL且银线平均长度为45μm的银纳米线溶液。

本实施例所得低压驱动的柔性发光器件中,柔性基底层1的厚度为250μm,发光层2为50μm,两层导电银层3分别独立地为180μm。

实施例2

本实施例提供了一种如图1所示的低压驱动的柔性发光器件,所述低压驱动的柔性发光器件包括柔性基底层1,以及设置于柔性基底层1的发光层2;所述发光层2的两侧分别设置有导电银层3。

所述低压驱动的柔性发光器件的制备方法包括如下步骤:

(1)疏水玻璃上以0.5MPa喷涂银纳米线溶液,10℃干燥40min,完成导电银层3的设置;

(2)在步骤(1)所得导电银层3的表面旋涂基底溶液,110℃干燥40min,完成柔性基底层1的设置;旋涂的转速为500r/min,旋涂的时间为80s;

(3)导电银层3相对柔性基底层1的表面旋涂发光层浆液,50℃干燥150min,得到发光层2;旋涂的转速为500r/min,时间为80s;

(4)步骤(3)所得发光层2的表面以0.5MPa喷涂银纳米线溶液,110℃干燥40min,完成导电银层3的设置;

步骤(2)所述基底溶液由热塑性聚合物与N,N-二甲基甲酰胺混合而成;所述基底溶液中热塑性聚合物的质量分数为15wt%;所述热塑性聚合物为聚氨酯(TPU soft 35A);

步骤(3)所述发光层浆液由基底溶液、电致发光粉(D512S)以及平均粒径为1μm的锆钛酸铅粉末(PbZr

所述银纳米线溶液的制备方法包括如下步骤:

(a)均匀混合聚乙烯吡咯烷酮与乙二醇,得到混合液;

(b)步骤(a)所得混合液中添加硝酸银,搅拌均匀后加入氯化铁,搅拌均匀后,于100℃反应15h,得到银线浓度为1.5mg/mL且银线平均长度为50μm的银纳米线溶液。

本实施例所得低压驱动的柔性发光器件中,柔性基底层1的厚度为200μm,发光层2为40μm,两层导电银层3分别独立地为150μm。

实施例3

本实施例提供了一种如图1所示的低压驱动的柔性发光器件,所述低压驱动的柔性发光器件包括柔性基底层1,以及设置于柔性基底层1的发光层2;所述发光层2的两侧分别设置有导电银层3。

所述低压驱动的柔性发光器件的制备方法包括如下步骤:

(1)疏水玻璃上以0.8MPa喷涂银纳米线溶液,30℃干燥20min,完成导电银层3的设置;

(2)在步骤(1)所得导电银层3的表面旋涂基底溶液,130℃干燥20min,完成柔性基底层1的设置;旋涂的转速为800r/min,旋涂的时间为50s;

(3)导电银层3相对柔性基底层1的表面旋涂发光层浆液,70℃干燥100min,得到发光层2;旋涂的转速为800r/min,时间为50s;

(4)步骤(3)所得发光层2的表面以0.8MPa喷涂银纳米线溶液,130℃干燥20min,完成导电银层3的设置;

步骤(2)所述基底溶液由热塑性聚合物与N,N-二甲基甲酰胺混合而成;所述基底溶液中热塑性聚合物的质量分数为20wt%;所述热塑性聚合物为聚氨酯(TPU soft 35A);

步骤(3)所述发光层浆液由基底溶液、电致发光粉(D512S)以及平均粒径为3μm的锆钛酸铅粉末(PbZr

所述银纳米线溶液的制备方法包括如下步骤:

(a)均匀混合聚乙烯吡咯烷酮与乙二醇,得到混合液;

(b)步骤(a)所得混合液中添加硝酸银,搅拌均匀后加入氯化铁,搅拌均匀后,于120℃反应10h,得到银线浓度为2.5mg/mL且银线平均长度为40μm的银纳米线溶液。

本实施例所得低压驱动的柔性发光器件中,柔性基底层1的厚度为300μm,发光层2为60μm,两层导电银层3分别独立地为200μm。

实施例4

本实施例提供了一种低压驱动的柔性发光器件,除基底溶液中的热塑性聚合物为聚二甲基硅氧烷(道康宁DC184)外,其余均与实施例1相同。

实施例5

本实施例提供了一种低压驱动的柔性发光器件,除基底溶液中的热塑性聚合物为弹性体SEBS H1221外,其余均与实施例1相同。

实施例6

本实施例提供了一种低压驱动的柔性发光器件,除基底溶液中的热塑性聚合物为聚偏氟乙烯PVDF-HFP Flex2801外,其余均与实施例1相同。

实施例7

本实施例提供了一种低压驱动的柔性发光器件,除将锆钛酸铅粉末替换为等质量的Ba(Pb)TiO

实施例8

本实施例提供了一种低压驱动的柔性发光器件,除将锆钛酸铅粉末替换为等质量的钛酸钡外,其余均与实施例1相同。

实施例9

本实施例提供了一种低压驱动的柔性发光器件,除基底溶液、电致发光粉以及锆钛酸铅粉末的质量比为1.5:1:0外,其余均与实施例1相同。

实施例10

本实施例提供了一种低压驱动的柔性发光器件,除基底溶液、电致发光粉以及锆钛酸铅粉末的质量比为1.5:1:1.5外,其余均与实施例1相同。

实施例11

本实施例提供了一种低压驱动的柔性发光器件,除将锆钛酸铅粉末替换为等质量的TiO

对实施例1-11提供的低压驱动的柔性发光器件的性能进行测试,测试内容包括发出同等的亮度情况下需要的驱动电压的数值。

测试方法为:使用辉度计调节各柔性发光器件的亮度一致,测定驱动电压,所得结果如表1所示。

表1

由表1可知,本申请提供的低压驱动的柔性发光器件当发光亮度为6cd/m

对比实施例1与实施例4-6可知,基底溶液中的热塑性聚合物为聚氨酯时,所得低压驱动的柔性发光器件的驱动电压最低。将聚氨酯替换为聚二甲基硅氧烷、弹性体SEBSH1221或聚偏氟乙烯后同样能够实现安全范围内的低压驱动,但效果略差于聚氨酯。

对比实施例1与实施例7-8可知,介电材料粉末为锆钛酸铅粉末时,所得低压驱动的柔性发光器件的驱动电压最低。将锆钛酸铅粉末替换为Ba(Pb)TiO

对比实施例1与实施例9-10可知,未锆钛酸铅粉末或锆钛酸铅粉末添加过多均不利于降低驱动电压。

对比实施例1与实施例11可知,将介电材料锆钛酸铅粉末替换为TiO

综上所述,本发明提供的制备方法首先喷涂银纳米线溶液,在经过特定条件下的干燥后,进行基底溶液的旋涂,从而使导电银层部分嵌入柔性基底层,提高导电银层与柔性基底层的结合强度;然后在设置发光层的表面喷涂银纳米线溶液,通过操作参数的设定,使导电银层部分嵌入发光层,从而提高了所得低压驱动的柔性发光器件的整体强度;本发明通过在发光层中掺杂特定粒径以及特定质量的介电材料粉末,在保证发光层发光亮度的前提下,提高了发光层的介电常数,从而降低了发光层所需的驱动电压,提高了所得低压驱动的柔性发光器件的使用安全性。

综上所述,本发明提供的制备方法首先喷涂银纳米线溶液,在经过特定条件下的干燥后,进行基底溶液的旋涂,从而使导电银层部分嵌入柔性基底层,提高导电银层与柔性基底层的结合强度;然后在设置发光层的表面喷涂银纳米线溶液,通过操作参数的设定,使导电银层部分嵌入发光层,从而提高了所得低压驱动的柔性发光器件的整体强度;本发明通过在发光层中掺杂特定粒径以及特定质量的介电材料粉末,在保证发光层发光亮度的前提下,提高了发光层的介电常数,从而降低了发光层所需的驱动电压,提高了所得低压驱动的柔性发光器件的使用安全性。

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 一种低压驱动的柔性发光器件及其制备方法与应用

- 一种用于柔性低压驱动有机薄膜晶体管的高介电栅介质材料及其制备方法与应用