一种切削阶段数控车床加工参数节能优化方法

文献发布时间:2023-06-19 11:39:06

技术领域

本发明属于机械加工领域,具体涉及一种切削阶段数控车床加工参数节能优化方法。

背景技术

随着科学技术和经济社会的发展,机床已成为制造业的主要生产工具。机床在给企业带来高额效益的同时,其造成的能源消耗不可忽视。现有研究表明,我国机床保有量世界第一,但能量利用率却低于30%。在机床整个生产环节中,切削阶段是产品外形生成的重要阶段,该阶段消耗的能量由加工参数组合决定。得益于计算机技术迅速发展,如今已普遍采用智能算法指导加工参数的最优选取,如粒子群算法、遗传算法、模拟退火算法及它们的改进算法。蚁群算法在生产调度问题上应用广泛,在机床能耗优化问题上缺乏应用。

发明内容

为解决上述问题,本发明提供一种切削阶段数控车床加工参数节能优化方法,利用改进的蚁群算法优化加工参数的选取,降低切削阶段数控车床的能量消耗,提高加工效率。

为了实现上述目的,本发明采用的技术方案为:

一种切削阶段数控车床加工参数节能优化方法,其特征在于:具体步骤为:

步骤一、建立切削加工阶段的能耗和加工时间模型,选取加工参数中的切削速度、进给量、背吃刀量为变量,初始化蚁群位置和信息素;

步骤二、计算蚂蚁位置和信息素浓度,找到迭代中切削能耗单目标函数的最小解,再将最小解蚂蚁的位置作为本次迭代中其余蚂蚁的移动方向,进行全局搜索;

步骤三、在步骤二所述的最小解蚂蚁的周边进行局部搜索,得到的局部搜索的解与步骤二所述的最小解相比较,如果局部搜索的解更小,将最小解更新为局部搜索的解;否则,沿用步骤二所述的最小解;

步骤四、在全局搜索和局部搜索后更新每只蚂蚁留下的信息素;

步骤五、保存每次迭代的最小解蚂蚁位置,判断是否满足终止条件,若不满足,返回步骤二继续计算;若满足,则输出蚂蚁位置,得到最优车削参数。

进一步的,建立切削加工阶段的能耗模型E

式中各标号为:T为切削时间,C

单工步加工一次走刀过程中切削参数不变,能耗模型E

T表示实际切削阶段中在一个工步内刀具去除材料所消耗的时间,其与进给速度f和工件长度有关,表示为:

将最低加工能耗和最短加工时间的多目标优化问题转化为单目标优化问题,将加工能耗E

F(a

其中,

进一步的,预先对步骤一中的切削速度v

进一步的,范围约束具体步骤为:

(1)切削速度v

切削速度v

式中,D是工件直径。

机床主轴转速n必须介于机床最高转速n

(2)进给量f约束

进给量f必须在机床允许的最小进给量f

f

(3)背吃刀量a

背吃刀量a

进一步的,加工参数选取还满足表面粗糙度要求,表面粗糙度表示为:

式中,r

进一步的,步骤一中,初始化蚁群位置和信息素包括:

设定蚂蚁数目m,迭代次数K,令X

(X

优化变量i对应取值范围为[a

式中,j=1,2,……,m;

则第j只蚂蚁的位置为:

设置初始信息素浓度为:

式中,a为大于1的常数。

进一步的,步骤二中,全局搜索包括:

在一次迭代完成后,找到本次迭代中使切削能耗单目标函数F(X

首先建立全局转移概率P

式中,k为当前迭代步数;

再建立自身转移概率P(j):

转移步长为:

式中,Len(i)代表参数区间分割长度,即

进一步的,步骤三中,局部搜索包括:在最小解蚂蚁的位置X

式中,ω为局部搜索步长,δ为初始步长;

ω能动态更新,随着迭代次数增加而减小:

局部搜索结束后,比较并确定本轮迭代中两种搜索方式作用后的最小解,如果更小,更新最小解;否则,沿用之前最小解。

进一步的,步骤四中,信息素更新还改变信息素挥发系数的更新策略,当第k代蚂蚁完成本次全局搜索和局部搜索后,更新每只蚂蚁留下的信息素,改变信息素挥发系数ρ的更新策略;信息素更新规则为:

式中,Δτ(i)为蚂蚁在更新过后的位置上的信息素浓度。

进一步的,步骤五中,保存每次迭代的最小解蚂蚁位置X

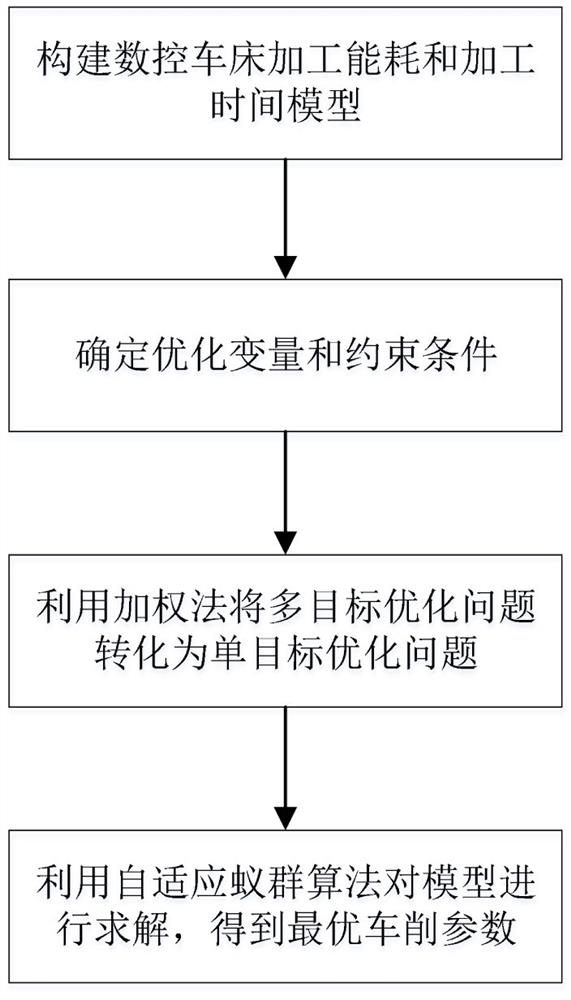

本发明的有益效果为:本发明是面向能耗的数控车床切削阶段加工参数节能优化方法,通过分析切削过程中的能耗和加工时间特性,优化数控车床切削阶段的能耗和加工时间;具体通过构建数控车床加工能耗和加工时间模型、确定优化变量和约束条件、利用加权法将多目标优化问题转化为单目标优化问题、利用自适蚁群算法对模型进行求解等流程进行计算,最终得到最优车削参数,能够降低机床的能量消耗,提高加工效率,为机床节能提供一种优化思路。

附图说明

图1为本发明的流程图;

图2为本发明的算法流程图。

具体实施方式

为了本领域的技术人员能够更好地理解本发明所提供的技术方案,下面结合具体实施例进行阐述。

本发明的技术解决方案是一种面向能耗的数控车床切削阶段加工参数节能优化方法,通过分析切削过程中的能耗和加工时间特性,优化数控车床切削阶段的能耗和加工时间。

建立切削加工阶段的能耗模型E

式中:T为切削时间,C

单工步加工一次走刀过程中切削参数不变,所以能耗模型E

T表示实际切削阶段中在一个工步内刀具去除材料所消耗的时间,其与进给速度f和工件长度有关,可表示为:

为了便于后续运算,采用前决策方法,将最低加工能耗和最短加工时间的多目标优化问题转化为单目标优化问题。

由于两个优化对象的量纲不同,需将加工能耗E

F(a

其中,

相关研究表明,机床切削参数是影响加工能耗和加工时间的主要原因,因此选择车削加工中的切削速度v

切削参数的选择必须满足机床生产条件的限制,所以在进行优化前,需要对切削速度、进给量、背吃刀量进行约束:

(1)切削速度v

切削速度v

式中,D是工件直径;

机床主轴转速n必须介于机床最高转速n

(2)进给量f约束

进给量f必须在机床允许的最小进给量f

f

(3)背吃刀量a

背吃刀量a

(4)表面粗糙度约束

粗、精加工所要求的表面粗糙度不同,所以加工参数选取应满足表面粗糙度要求;表面粗糙度可用经验公式表示:

r

综上所述,切削阶段加工参数节能优化的数学模型为:

蚁群算法(antcolony optimization,ACO)是由Marco Dorigo首次提出,模仿蚂蚁群体搜寻食物的一种启发式优化算法,利用蚂蚁间的信息素交流机制完成对目标路径的寻优。其已在旅行商问题、生产调度问题等离散空间问题上得到广泛应用,但对于采用蚁群算法解决机床能耗优化问题鲜有研究。

本发明利用自适应蚁群算法解决数控机床能耗优化中的加工参数选取问题,步骤如下:

1)蚁群位置和信息素初始化

设定蚂蚁数目m,迭代次数K;切削速度、进给量、背吃刀量三个变量以X

(X

优化变量i对应取值范围为[a

式中,j=1,2,……,m

则第j只蚂蚁的位置为:

设置初始信息素浓度为:

式中,a为大于1的常数。

2)全局搜索

在一次迭代完成后,找到本次迭代中的最优解,即使切削能耗单目标函数F(X

首先建立全局转移概率P

式中,k为当前迭代步数;

建立自身转移概率P(j):

转移步长为:

式中,Len(i)代表参数区间分割长度,即

由上面搜索过程可以看出,在迭代初期,非最优蚂蚁会较高概率选择朝向最优解蚂蚁移动,这样可使算法快速收敛;迭代后期,为避免算法陷入局部最优,使算法在向最优解收敛过程中,以较高概率使每只蚂蚁在自身周围随机寻优,以期望蚂蚁在朝向最优解移动过程中,能够得到更好的结果。

3)局部搜索

本次循环找到的最优解X

式中,ω为局部搜索步长,使其能动态更新,随着迭代次数增加而减小;δ为初始步长;

局部搜索结束后,比较并确定本轮迭代中两种搜索方式作用后的最小解,如果更小,更新最优解,即对比过后的最小解;否则,沿用之前最优解。

4)信息素更新

当第k代蚂蚁完成本次全局搜索和局部搜索后,更新每只蚂蚁留下的信息素,改变信息素挥发系数ρ的更新策略。在迭代初期,信息素挥发较慢,有利于提高算法的随机搜索能力;迭代后期,信息素挥发较快,有利于保留较优解,加快算法收敛速度;信息素更新规则如下:

式中,Δτ(j)为蚂蚁在更新过后的位置上的信息素浓度。

5)求取最优解

保存每代的最优解蚂蚁位置X

即为所求最优切削参数。

具体实施方法:首先参考相关手册或通过数值拟合,确定切削力的影响程度系数w、y、x,建立数控车床切削阶段加工参数节能优化的数学模型。根据改进的蚁群算法,在定义域内随机均匀生产m个初始解,经过1)~5),判断是否满足终止条件。若不满足,返回2);若满足,则输出最优解蚂蚁位置X

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种切削阶段数控车床加工参数节能优化方法

- 一种切削阶段数控车床加工参数节能优化方法