一种螺旋道钉冷成型自动生产系统及生产方法

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及螺旋道钉生产,具体地涉及一种螺旋道钉冷成型自动生产系统及生产方法。

背景技术

螺旋道钉是一种铁路扣件专用螺栓,包括以螺旋道钉S1、螺旋道钉S2和螺旋道钉S3为主的多种规格型号。螺旋道钉S1应用于高速铁路有砟轨道扣件弹条Ⅴ型,螺旋道钉S2、螺旋道钉S3应用于高速铁路无砟轨道扣件WJ-8型,是我国高速铁路扣件重要的产品部件组成。螺旋道钉类产品头部为六角头,杆部直径为24mm,牙型为螺距12.5mm的非标螺纹,其材质为合金钢,有至少8.8级的产品强度等级要求。

螺旋道钉目前主要的生产方式是通过热成型头部配合热成型丝部进行生产,主要流程如下:

1)拉拔:使用全自动冷拔机对直条料进行冷拔工艺;

2)定尺:使用液压伺服全自动切断机进行定尺下料;

3)倒角:使用倒角机对定尺料进行倒角;

4)缩径:使用缩颈机对定尺料进行缩径;

5)加热:使用感应加热炉进行加热,便于进行头部成型;

6)墩头:使用开式冲床对加热端进行墩头;

7)切边:使用数控车床对加热端进行切边;

8)加热:使用感应加热炉对缩径端进行加热,便于进行螺纹成型;

9)滚丝:使用三轴滚丝机对加热后的半成品进行滚丝;

10)热处理:使用热处理炉对半成品进行加热,通过网带式淬、回火炉进行淬火和回火;

11)抛丸:使用抛丸机进行抛丸处理;

12)防腐:使用锌铝涂层生产线进行防锈处理;

13)包装入库:按要求进行包装,包装后办理入库手续。

通过上述生产方式生产螺旋道钉工序间存在大量暂存区,工序不连续,进而导致生产效率低。

发明内容

本发明的目的是提供一种螺旋道钉冷成型自动生产系统及生产方法,该螺旋道钉冷成型自动生产系统及生产方法能够完成螺旋道钉冷成型自动生产,可以实现连续化生产,可以有效减少工序间的存储区数量,提高生产效率。

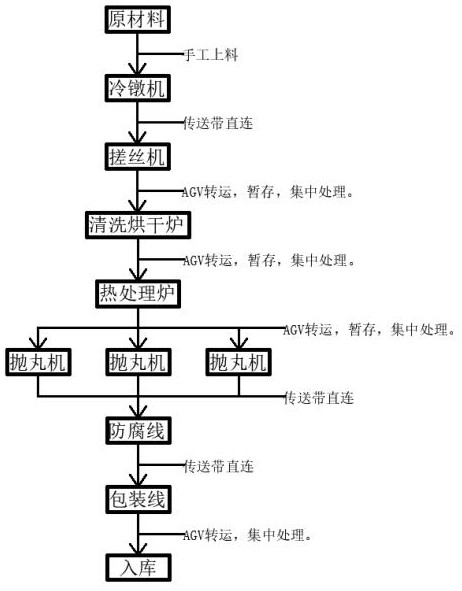

为了实现上述目的,本发明提供了一种螺旋道钉冷成型自动生产系统,该螺旋道钉冷成型自动生产系统包括:冷镦机、搓丝机、清洗烘干炉、热处理炉、抛丸机、防腐线和包装线;其中,所述冷镦机与搓丝机之间通过传送带直连,所述搓丝机与清洗烘干炉之间通过AGV转运,所述清洗烘干炉与热处理炉之间通过AGV转运,所述热处理炉与抛丸机之间通过AGV转运,所述抛丸机与防腐线之间通过传送带直连,所述防腐线和包装线之间通过传送带直连。

优选地,所述抛丸机设置有多个,多个所述抛丸机与所述防腐线之间通过汇聚型传送带连接。

优选地,所述清洗烘干炉顺次包括:清洗机、风切系统和烘干系统。

优选地,所述热处理炉为网带炉,所述网带炉包括:加热炉、淬火槽和回火炉。

本发明还提供了一种螺旋道钉冷成型生产方法,该螺旋道钉冷成型生产方法使用所述的螺旋道钉冷成型自动生产系统,包括:

1)备料,准备经检验合格的原材料;

2)冷镦,通过手工上料的方式将准备好的原材料送入冷镦机中冷镦成型,形成半成品工件;

3)搓丝,使用搓丝机对冷镦后的半成品工件进行搓丝;

4)清洗烘干,使用清洗烘干炉对搓丝后的半成品工件进行清洗烘干,去除表面油脂和水分;

5)热处理,使用热处理炉对清洗烘干后的半成品工件顺次进行加热、淬火和回火;

6)抛丸,使用抛丸机对热处理后的半成品工件进行抛丸处理;

7)防腐,将抛丸处理后的半成品工件送入防腐线进行防腐处理;

8)包装入库,将防腐处理后的成品工件按要求包装并入库。

优选地,冷镦成型顺次包括:切断、倒角、缩颈、墩头和切边工序,所述切断、倒角、缩颈、墩头和切边工序均通过PLC程序智能化控制。

优选地,清洗烘干过程顺次包括:使用清洗机对工件进行清洗,清洗后的工件通过风切系统吹去工件表面水分,最后通过烘干系统将工件表面烘干。

优选地,在热处理过程中,待热处理的工件经AGV小车送至加热炉翻转机构,翻转机构将工件均匀放置在加热炉内;

通过气氛保护的高温加热将工件加热至需求温度,再经过淬火槽,充分对工件进行淬火,得到要求的淬火组织,然后通过回火炉,得到要求的工件组织和性能。

优选地,在步骤7)中,使用涂覆设备对工件表面涂覆锌铝涂层,再使用烘干设备烘干,在涂覆和烘干的过程中使用机械手抓取工件。

优选地,烘干设备具有三条烘干炉,分别位于底侧和左右两侧。

根据上述技术方案,本发明中的螺旋道钉冷成型自动生产系统及生产方法能够完成螺旋道钉冷成型自动生产,可以实现连续化生产,可以有效减少工序间的存储区数量,提高生产效率。

本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

图1是螺旋道钉冷成型自动生产系统的一种优选实施方式的工艺布置图;

图2是螺旋道钉冷成型生产方法的一种优选实施方式的工艺流程图。

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

在本发明中,在未作相反说明的情况下,“上下左右、前后内外”等包含在术语中的方位词仅代表该术语在常规使用状态下的方位,或为本领域技术人员理解的俗称,而不应视为对该术语的限制。

参见图1所示的一种螺旋道钉冷成型自动生产系统,该螺旋道钉冷成型自动生产系统包括:冷镦机、搓丝机、清洗烘干炉、热处理炉、抛丸机、防腐线和包装线;其中,所述冷镦机与搓丝机之间通过传送带直连,所述搓丝机与清洗烘干炉之间通过AGV转运,所述清洗烘干炉与热处理炉之间通过AGV转运,所述热处理炉与抛丸机之间通过AGV转运,所述抛丸机与防腐线之间通过传送带直连,所述防腐线和包装线之间通过传送带直连。

通过上述技术方案的实施,形成一套连续的生产线,相比于传统方式的生产线,可以实现连续化生产,可以有效减少工序间的存储区数量,提高生产效率。

在该实施方式中,优选地,所述抛丸机设置有多个,多个所述抛丸机与所述防腐线之间通过汇聚型传送带连接。通过多台抛丸机同时工作,可以及时的将热处理后的工件进行抛丸,提高抛丸效率,使得整体产能提升,同时,为了快速的将抛丸后的工件统一送入防腐线进行防腐操作,采用汇聚型传送带传送,将多个线路的抛丸后的工件汇聚到一条传输线上送入防腐线。

在该实施方式中,优选地,所述清洗烘干炉顺次包括:清洗机、风切系统和烘干系统。清洗工序由清洗机完成,通过传送带将头部成型好的工件传送至清洗机内,经过清洗液与工件的充分接触,最大限度去除工件表面的油污,之后经过风切系统,将工件表面的多余水分充分去除,整个过程全自动完成。当然,清洗后的工件还需要进入烘干系统烘干处理,将工件表面彻底烘干达到抛丸状态。

在该实施方式中,优选地,所述热处理炉为网带炉,所述网带炉包括:加热炉、淬火槽和回火炉。热处理工序由网带炉完成,螺栓热处理用的网带炉主要由带气氛保护的加热炉、淬火槽和回火炉组成。待热处理的工件经AGV小车将产品送至加热炉翻转机构,翻转机构将工件均匀放置在加热炉内,通过气氛保护的高温加热,将工件加热至需求温度,再经过淬火槽,充分对工件进行淬火,得到要求的淬火组织,然后通过回火炉,得到最终的工件组织和性能。整个过程全自动化完成,排除了人为的干扰因素,设备采用PLC程序控制和热电偶双表双控,最大程度保证了设备的热处理精度。

参见图2所示的螺旋道钉冷成型生产方法的工艺流程图,本发明还提供了一种螺旋道钉冷成型生产方法,该螺旋道钉冷成型生产方法使用所述的螺旋道钉冷成型自动生产系统,包括:

1)备料,准备经检验合格的原材料;

2)冷镦,通过手工上料的方式将准备好的原材料送入冷镦机中冷镦成型,形成半成品工件;

3)搓丝,使用搓丝机对冷镦后的半成品工件进行搓丝;

4)清洗烘干,使用清洗烘干炉对搓丝后的半成品工件进行清洗烘干,去除表面油脂和水分;

5)热处理,使用热处理炉对清洗烘干后的半成品工件顺次进行加热、淬火和回火;

6)抛丸,使用抛丸机对热处理后的半成品工件进行抛丸处理;

7)防腐,将抛丸处理后的半成品工件送入防腐线进行防腐处理;

8)包装入库,将防腐处理后的成品工件按要求包装并入库。

通过上述技术方案的实施,该生产方法采用冷成型头部配合冷成型丝部完成,该生产方法在螺旋道钉冷成型自动生产系统中除手工上料外的其他步骤全自动进行,连续性高,并且有效减少了工序间的存储区数量,生产效率可以得到有效的提高。

在该实施方式中,优选地,冷镦成型顺次包括:切断、倒角、缩颈、墩头和切边工序,所述切断、倒角、缩颈、墩头和切边工序均通过PLC程序智能化控制。此工艺由冷镦机实现,利用冷镦机自动输送装置盘圆进料,在冷镦机内部完成切断、倒角、缩颈、墩头和切边工序,整个过程全自动化完成,无需人工,可实现PLC程序智能化控制,生产效率高,冷镦机可适用原料直径为22-30mm规格的盘料,整个流程实现智能控制。

在该实施方式中,优选地,清洗烘干过程顺次包括:使用清洗机对工件进行清洗,清洗后的工件通过风切系统吹去工件表面水分,最后通过烘干系统将工件表面烘干。清洗工序由清洗机完成,通过传送带将头部成型好的工件传送至清洗机内,经过清洗液与工件的充分接触,最大限度去除工件表面的油污,之后经过风切系统,将工件表面的多余水分充分去除,整个过程全自动完成。当然,清洗后的工件还需要进入烘干系统烘干处理,将工件表面彻底烘干达到抛丸状态。

在搓丝工序中,由搓丝机加上料机构完成,通过上料机构可以实现将头部成型好的无序的工件调整为有序状态,然后将有序的工件按整列方式进入搓丝机,最后通过搓丝机将进料的工件按搓丝板的参数辊压成理想螺纹,整个过程可以实现搓丝的全自动加工。

抛丸工序采用滚筒式抛丸机,抛丸目的是清理工件表面氧化铁皮,增大表面粗糙度,有利于锌铝涂层的涂覆,过程中由机械手将待抛丸工件送至抛丸机,抛丸结束后,工件自动脱落至输送带。

在该实施方式中,优选地,在热处理过程中,待热处理的工件经AGV小车送至加热炉翻转机构,翻转机构将工件均匀放置在加热炉内;通过气氛保护的高温加热将工件加热至需求温度,再经过淬火槽,充分对工件进行淬火,得到要求的淬火组织,然后通过回火炉,得到要求的工件组织和性能。

具体的,热处理工序由网带炉完成,螺栓热处理用的网带炉主要由带气氛保护的加热炉、淬火槽和回火炉组成。待热处理的工件经AGV小车将产品送至加热炉翻转机构,翻转机构将工件均匀放置在加热炉内,通过气氛保护的高温加热,将工件加热至需求温度,再经过淬火槽,充分对工件进行淬火,得到要求的淬火组织,然后通过回火炉,得到最终的工件组织和性能。整个过程全自动化完成,排除了人为的干扰因素,设备采用PLC程序控制和热电偶双表双控,最大程度保证了设备的热处理精度。

在该实施方式中,优选地,在步骤7)中,使用涂覆设备对工件表面涂覆锌铝涂层,再使用烘干设备烘干,在涂覆和烘干的过程中使用机械手抓取工件。此外,烘干设备具有三条烘干炉,分别位于底侧和左右两侧。此工艺由涂覆设备、烘干设备和机械手组成,涂覆设备采用行星结构,能自动完成公转的同时,按程序设定完成自转,最大限度的保证浸涂后的离心甩干。设备配备三条烘干炉,能自动高效的完成“一底两面”涂覆工艺,过程中配备机械手,完成和抛丸机以及后续包装生产线的对接工作,整个过程全自动化完成,排除了人为的干扰因素。

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

- 一种螺旋道钉冷成型自动生产系统及生产方法

- 一种锚固螺栓或T型螺栓冷成型自动生产系统及生产方法