一种改性塑木复合材料板材及其制备方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及板材制备技术领域,尤其涉及一种改性塑木复合材料板材及其制备方法。

背景技术

塑木复合材料是用塑料和木纤维(或稻壳、麦秸、玉米杆、花生壳等天然纤维)加入少量的化学添加剂和填料,经过专用配混设备加工制成的一种复合材料。它兼备塑料和木材的主要特点,可以在许多场合替代塑料和木材,它具有较高的强度和硬度,不易磨损,耐酸碱、不变形、不含甲醛、易回收,可制成各种截面形状和尺寸,可根据需要制造出不同颜色,使用寿命长等特点,可广泛用作户外地板、泳池包边、花箱、树池、篱笆、垃圾桶、遮阳板、座凳、椅条、靠背条、休闲桌面、指示牌、宣传栏、横梁、码头铺板、水上通道、扶手、护栏、栅栏、隔断、花架走廊、户外凉亭、露天平台、浴室板、门窗框套、吸音板、顶板等。但虽则如此,塑木复合材料在使用过程中也存在一些明显不足,如目前市面上的塑木复合材料大多静曲强度较低,使用过程中较易变形等。所以,对传统塑木复合材料进行改性,改善其力学性能就十分必要。

发明内容

基于背景技术存在的技术问题,本发明提出了一种改性塑木复合材料板材及其制备方法。

本发明提出的一种改性塑木复合材料板材,由以下重量份数的原料制备而成:改性木粉100份、聚氯乙烯塑料粒子60份、马来酸酐接枝塑料粒子10份、改性赤泥8份、碳酸钙粉5-9份、硬脂酸钙3-5份、氯化聚乙烯2-5份、发泡剂0.5份、抗氧剂0.5份。

优选的,所述改性木粉粒径为60目-100目。

优选的,所述马来酸酐接枝塑料粒子为马来酸酐接枝聚乙烯、马来酸酐接枝聚丙烯、马来酸酐接枝聚苯乙烯中的一种。

一种改性塑木复合材料板材的制备方法,包括如下制备步骤:

S1选取改性木粉、聚氯乙烯塑料粒子、马来酸酐接枝塑料粒子、改性赤泥、碳酸钙粉、硬脂酸钙、氯化聚乙烯、发泡剂、抗氧剂;

S2将聚氯乙烯塑料粒子、马来酸酐接枝塑料粒子、改性赤泥、碳酸钙粉、硬脂酸钙、氯化聚乙烯置于机械搅拌釜内搅拌6-10分钟,然后将混合料置于挤出机中挤出造粒,得到改性塑料粒子;

S3将上述得到的改性塑料粒子和改性木粉、发泡剂、抗氧剂置于机械搅拌釜内机械搅拌3-5分钟;

S4混匀后,将混合料置于挤出机中挤出成型改性塑木复合材料板材,即完成。

优选的,所述步骤S2挤出机机筒温度145℃-175℃,模头温度160℃-180℃。

优选的,所述步骤S4挤出机机筒温度155℃-180℃,模头温度160℃-180℃。

优选的,所述步骤S2中加入热稳定剂,且热稳定剂为型号为Y202的钙锌复合稳定剂,发泡调节剂为型号为ZB-530聚丙烯酸酯类发泡调节剂。

优选的,所述步骤S4得到的改性塑木板材在牵引作用下通过压花辊,压花辊表面有预制的凹凸不平的纹路,改性塑木板材经过压辊挤压后,其表面便对应地被挤压出类似木纹的纹路,且板材表面纹路不同位置、不同深度处颜色不完全一致,得到塑木复合材料板材。

本发明中,所述一种改性塑木复合材料板材及其制备方法,所用塑料量减小,对环境更加友好,模量更高,刚性更大,更加抗蠕变,板材耐水、防腐、防白蚁,特别在露天使用,不易开裂腐烂,使用寿命更长,该板材静曲强度等强度更高,吸水厚度膨胀减小。

附图说明

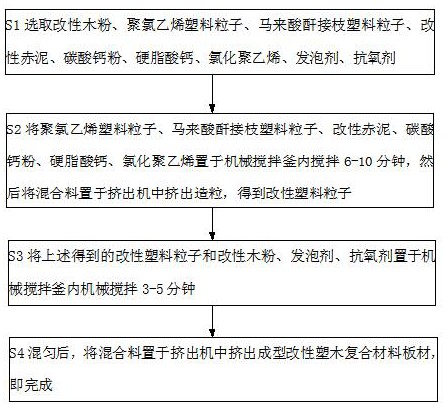

图1为本发明提出的一种改性塑木复合材料板材的制备方法的流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

实施例一

参照图1,一种改性塑木复合材料板材,由以下重量份数的原料制备而成:改性木粉100份、聚氯乙烯塑料粒子60份、马来酸酐接枝塑料粒子10份、改性赤泥8份、碳酸钙粉5份、硬脂酸钙3份、氯化聚乙烯2份、发泡剂0.5份、抗氧剂0.5份。

本发明中,改性木粉粒径为60目-100目。

本发明中,马来酸酐接枝塑料粒子为马来酸酐接枝聚乙烯、马来酸酐接枝聚丙烯、马来酸酐接枝聚苯乙烯中的一种。

一种改性塑木复合材料板材的制备方法,包括如下制备步骤:

S1选取改性木粉、聚氯乙烯塑料粒子、马来酸酐接枝塑料粒子、改性赤泥、碳酸钙粉、硬脂酸钙、氯化聚乙烯、发泡剂、抗氧剂;

S2将聚氯乙烯塑料粒子、马来酸酐接枝塑料粒子、改性赤泥、碳酸钙粉、硬脂酸钙、氯化聚乙烯置于机械搅拌釜内搅拌6-10分钟,然后将混合料置于挤出机中挤出造粒,得到改性塑料粒子;

S3将上述得到的改性塑料粒子和改性木粉、发泡剂、抗氧剂置于机械搅拌釜内机械搅拌3-5分钟;

S4混匀后,将混合料置于挤出机中挤出成型改性塑木复合材料板材,即完成。

本发明中,步骤S2挤出机机筒温度145℃-175℃,模头温度160℃-180℃。

本发明中,步骤S4挤出机机筒温度155℃-180℃,模头温度160℃-180℃。

本发明中,步骤S2中加入热稳定剂,且热稳定剂为型号为Y202的钙锌复合稳定剂,发泡调节剂为型号为ZB-530聚丙烯酸酯类发泡调节剂。

本发明中,步骤S4得到的改性塑木板材在牵引作用下通过压花辊,压花辊表面有预制的凹凸不平的纹路,改性塑木板材经过压辊挤压后,其表面便对应地被挤压出类似木纹的纹路,且板材表面纹路不同位置、不同深度处颜色不完全一致,得到塑木复合材料板材。

实施例二

参照图1,一种改性塑木复合材料板材,由以下重量份数的原料制备而成:改性木粉100份、聚氯乙烯塑料粒子60份、马来酸酐接枝塑料粒子10份、改性赤泥8份、碳酸钙粉7份、硬脂酸钙4份、氯化聚乙烯3份、发泡剂0.5份、抗氧剂0.5份。

本发明中,改性木粉粒径为60目-100目。

本发明中,马来酸酐接枝塑料粒子为马来酸酐接枝聚乙烯、马来酸酐接枝聚丙烯、马来酸酐接枝聚苯乙烯中的一种。

一种改性塑木复合材料板材的制备方法,包括如下制备步骤:

S1选取改性木粉、聚氯乙烯塑料粒子、马来酸酐接枝塑料粒子、改性赤泥、碳酸钙粉、硬脂酸钙、氯化聚乙烯、发泡剂、抗氧剂;

S2将聚氯乙烯塑料粒子、马来酸酐接枝塑料粒子、改性赤泥、碳酸钙粉、硬脂酸钙、氯化聚乙烯置于机械搅拌釜内搅拌6-10分钟,然后将混合料置于挤出机中挤出造粒,得到改性塑料粒子;

S3将上述得到的改性塑料粒子和改性木粉、发泡剂、抗氧剂置于机械搅拌釜内机械搅拌3-5分钟;

S4混匀后,将混合料置于挤出机中挤出成型改性塑木复合材料板材,即完成。

本发明中,步骤S2挤出机机筒温度145℃-175℃,模头温度160℃-180℃。

本发明中,步骤S4挤出机机筒温度155℃-180℃,模头温度160℃-180℃。

本发明中,步骤S2中加入热稳定剂,且热稳定剂为型号为Y202的钙锌复合稳定剂,发泡调节剂为型号为ZB-530聚丙烯酸酯类发泡调节剂。

本发明中,步骤S4得到的改性塑木板材在牵引作用下通过压花辊,压花辊表面有预制的凹凸不平的纹路,改性塑木板材经过压辊挤压后,其表面便对应地被挤压出类似木纹的纹路,且板材表面纹路不同位置、不同深度处颜色不完全一致,得到塑木复合材料板材。

实施例三

参照图1,一种改性塑木复合材料板材,由以下重量份数的原料制备而成:改性木粉100份、聚氯乙烯塑料粒子60份、马来酸酐接枝塑料粒子10份、改性赤泥8份、碳酸钙粉9份、硬脂酸钙5份、氯化聚乙烯5份、发泡剂0.5份、抗氧剂0.5份。

本发明中,改性木粉粒径为60目-100目。

本发明中,马来酸酐接枝塑料粒子为马来酸酐接枝聚乙烯、马来酸酐接枝聚丙烯、马来酸酐接枝聚苯乙烯中的一种。

一种改性塑木复合材料板材的制备方法,包括如下制备步骤:

S1选取改性木粉、聚氯乙烯塑料粒子、马来酸酐接枝塑料粒子、改性赤泥、碳酸钙粉、硬脂酸钙、氯化聚乙烯、发泡剂、抗氧剂;

S2将聚氯乙烯塑料粒子、马来酸酐接枝塑料粒子、改性赤泥、碳酸钙粉、硬脂酸钙、氯化聚乙烯置于机械搅拌釜内搅拌6-10分钟,然后将混合料置于挤出机中挤出造粒,得到改性塑料粒子;

S3将上述得到的改性塑料粒子和改性木粉、发泡剂、抗氧剂置于机械搅拌釜内机械搅拌3-5分钟;

S4混匀后,将混合料置于挤出机中挤出成型改性塑木复合材料板材,即完成。

本发明中,步骤S2挤出机机筒温度145℃-175℃,模头温度160℃-180℃。

本发明中,步骤S4挤出机机筒温度155℃-180℃,模头温度160℃-180℃。

本发明中,步骤S2中加入热稳定剂,且热稳定剂为型号为Y202的钙锌复合稳定剂,发泡调节剂为型号为ZB-530聚丙烯酸酯类发泡调节剂。

本发明中,步骤S4得到的改性塑木板材在牵引作用下通过压花辊,压花辊表面有预制的凹凸不平的纹路,改性塑木板材经过压辊挤压后,其表面便对应地被挤压出类似木纹的纹路,且板材表面纹路不同位置、不同深度处颜色不完全一致,得到塑木复合材料板材。

本发明:选取改性木粉、聚氯乙烯塑料粒子、马来酸酐接枝塑料粒子、改性赤泥、碳酸钙粉、硬脂酸钙、氯化聚乙烯、发泡剂、抗氧剂;将聚氯乙烯塑料粒子、马来酸酐接枝塑料粒子、改性赤泥、碳酸钙粉、硬脂酸钙、氯化聚乙烯置于机械搅拌釜内搅拌6-10分钟,然后将混合料置于挤出机中挤出造粒,得到改性塑料粒子;将上述得到的改性塑料粒子和改性木粉、发泡剂、抗氧剂置于机械搅拌釜内机械搅拌3-5分钟;混匀后,将混合料置于挤出机中挤出成型改性塑木复合材料板材,即完成。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种改性塑木复合材料板材及其制备方法

- 一种弹性体改性塑木复合材料板材及其制备方法