测试涡流检测多层结构内部裂纹能力的试块及其应用方法

文献发布时间:2023-06-19 11:57:35

技术领域

本发明属于孔裂纹检测领域,具体涉及一种测试涡流检测多层结构内部裂纹能力的对比试块及其应用方法。

背景技术

多层连接结构是飞机上普遍使用的连接方式,大多数关键承力构件如飞机机身外蒙皮与机身各框、梁的连接,飞机机翼蒙皮与机翼前后梁、各长桁连接等等都是采用这种连接。该类结构的原位检测主要采用涡流检测。

在飞机运营过程中,多层结构中内部连接件孔边就容易产生裂纹(见图1),并且裂纹会发生缓慢扩展逐渐接近容限值,而涡流检测就是要在裂纹达到容限值前及时检出,并且具有90%的检出概率和95%的置信度。因此能否可靠的检出连接件的孔边裂纹关系整个飞机的飞行和试验安全。

涡流检测是通过比对信号变化来判断损伤的检测方法,通常需要定制专用对比试块进行定标才能进行检测和损伤评判。在飞机实际的多层连接结构中通常存在不同层数和不同厚度的多层结构,裂纹所处的位置也不相同。由于专用对比试块是针对特定结构制作的,检测不同结构需要制作不同的对比试块,无法满足涡流检测在飞机全机不同区域的应用。另外由于不同涡流设备、不同的探头对多层连接结构内部裂纹的检出能力是不同的,不同深度可检测裂纹的大小也不同,专用试块难以确定使用设备及探头对多层连接结构内部裂纹检测的适用范围。目前存在的问题如下:

1、在飞机试验和在役的检测中通常需要对多层连接结构进行涡流检测,由于不同区域多层连接结构的材料、层数、厚度、裂纹的大小、位置不尽相同,少量的专用对比试块无法满足检测的需求,需要制作大量的专用对比试块,不仅加工成本很高,加工周期也很长:

2、大量的专用对比试块无法覆盖涡流检测的深度范围,难以测试涡流检测设备对不同多层连接结构的能力,能够有效检出多少埋深下的损伤。

3、针对多层结构选择检测方法时,没有试块可以测试现有涡流设备的检测能力,作为选择依据。

发明内容

本发明的目的:为解决上述技术问题,本专利设计一种测试涡流检测多层结构内部裂纹能力的对比试块,能够用以测试不同涡流检测设备对不同多层连接结构的检测能力,制作简单、成本低,能够应用于不同的多层连接结构。

本发明的技术方案:一方面,提供一种测试涡流检测多层结构内部裂纹能力的对比试块,所述对比试块由5块多孔板由上至下采用可拆卸螺栓连接;每块板有孔径直径为D的5排8列40个孔;

每块多孔板上任意一排孔中,从左至右的第3、4、5、6、7、8个孔的孔边分别刻制长度为L1、L2、L3、L4、L5、L6的刻槽;其中,任意两块多孔板上的刻槽不在同一排孔。

可选地,每块多孔板采用2024铝合金、7075铝合金或TC4钛合金。

可选地,直径D为6-10mm;具体可以为6mm或8mm,为飞机结构中较为常用的孔径。

可选地,5块多孔板的厚度H从上至下依次分别为1mm、2mm、3mm、4mm、2mm。通过不同组合,可以模拟1mm、2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm、10mm、11mm等不同厚度的覆盖层。

可选地,L1为2-4mm、L2为4-6mm、L3为7-9mm、L4为11-13mm、L5为15-17mm、L6为19-21mm。刻槽长度是依据螺栓头遮盖长度加要求检出的长度来确定的(如使用的螺栓头遮盖长度为2.5mm,要求检出的长度0.5mm,则刻槽长度为3.0mm),具体的设定刻槽长度可以为L1为3.0mm、L2为5.0mm、L3为8.0mm、L4为12.0mm、L5为16.0mm、L6为20.0mm。刻槽长度也可以根据实际需要调整。

可选地,定义从上至下的5块多孔板分别为第一板、第二板、第三板、第四板、第五板;其中,

第一板的第一排孔,从左至右的第3、4、5、6、7、8个孔的孔边刻槽;

第二板的第二排孔,从左至右的第3、4、5、6、7、8个孔的孔边刻槽;

第三板的第三排孔,从左至右的第3、4、5、6、7、8个孔的孔边刻槽;

第四板的第四排孔,从左至右的第3、4、5、6、7、8个孔的孔边刻槽;

第五板的第五排孔,从左至右的第3、4、5、6、7、8个孔的孔边刻槽。

可选地,每块多孔板上每排孔及每列孔的间距为L,间距L为25-45mm。

另一方面,提供一种测试涡流检测多层结构内部裂纹能力的对比试块的应用方法,利用包括从上至下定义的第一板、第二板、第三板、第四板、第五板的对比试块,所述方法包括:

a.以顶面第2排前2个孔边为基准开展检测,将涡流仪的探头放在顶面第2排前2个孔边以平衡涡流仪参数,用以调节零点;

b.将探头放在顶面第2排第3个孔边进行裂纹检测,若第3个孔边裂纹可以检出,则该排裂纹皆可检出,判断涡流仪在1mm厚度覆盖层下,检测能力为3mm以上裂纹均可检出;若第3个孔边裂纹不可检出,则将探头放在第2排第4个孔边进行裂纹检测;

c.若第2排第4个孔边裂纹可以检出,则在1mm厚度覆盖层下,涡流仪的检出能力为5mm以上裂纹均可检出;若第4个孔边裂纹不可检出,则将探头放在顶面第2排第5个孔边进行裂纹检测;

依次类推以确定在1mm厚度覆盖层下,涡流仪对8mm、12mm、16mm、20mm内裂纹的检出能力;

d.重复上述步骤a)至步骤c),依次检测顶面第3、4、5排孔的第3、4、5、6、7、8个孔的孔边,对应分别确定在3mm、7mm、10mm厚度覆盖层下涡流仪的检出能力;

e.重复上述步骤a)至步骤e),从背面依次检测第2、3、4、5排孔的第3、4、5、6、7、8个孔的孔边,对应分别确定在2mm、5mm、9mm、11mm厚度覆盖层下涡流仪的检出能力。

可选地,所述方法包括:采用电火花加工的方法在多孔板的孔边制作穿透性刻槽来模拟裂纹。

可选地,所述方法包括:涡流仪裂纹检出的判定方法为:刻槽信号幅值≥全屏的20%,并且信噪比≥3。

本发明的技术效果:本发明,为多层结构内部裂纹检测提供通用对比试块;能够判断不同的检出设备对涡流检测多层结构内部裂纹的检出能力。能够作为不同厚度多层结构涡流检测的灵敏度基准试块。

该试块由5块厚度不同多孔板组成,厚度分别为1mm、2mm、3mm、4mm、2mm。通过不同组合可以模拟1mm、2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm、10mm、11mm等不同厚度的覆盖层。覆盖层厚度基本含盖了90%以上的飞机多层结构的厚度。

该试块刻槽长度是充分考虑涡流检测的特点和飞机多层结构的检测要求,确定的。考虑了涡流检测由浅至深灵敏度快速下降的因素,刻槽长度含盖由小带大的不同尺寸,刻槽长度是依据螺栓头遮盖长度加要求检出的长度来确定的(如使用的螺栓头遮盖长度为2.5mm,要求检出的长度0.5mm,则刻槽长度为3.0mm),设定刻槽长度为L1为3.0mm、L2为5.0mm、L3为8.0mm、L4为12.0mm、L5为16.0mm、L6为20.0mm。也可以根据实际需要设置刻槽长度。

该试块的孔间距和孔直径充分考虑和飞机多层结构的特点和涡流检测探头的尺寸。为飞机结构中较为常用的孔径。孔间距选择25-45mm可以含盖了90%以上的飞机多层结构的孔间距,并兼顾涡流检测探头检测范围及边缘效应的影响。

该试块的孔直径选择8mm是为了便于加工和操作,并可近似等同于其它常用孔径孔的检测效果。

该试块能够判断不同涡流检测设备对不同多层结构内部裂纹的检出能力。不同涡流检测设备通过对试块中相同厚度覆盖层下同一刻槽的检测,比较检测信号的幅值、相位等信息判断设备对多层结构内部裂纹的检出能力的优劣。

该试块在实际检测工作作为灵敏度基准试块使用。如要检测5mm覆盖层下,8mm长的裂纹,可将1mm和4mm板组成5mm盖板,2mm板作为底板形成对比试块,将第5个孔边8mm刻槽作为裂纹基准,调节检测设备参数直至检出该刻槽,则该参数则可作为实施检测的参数。

附图说明

图1为多层结构缺陷示意图;

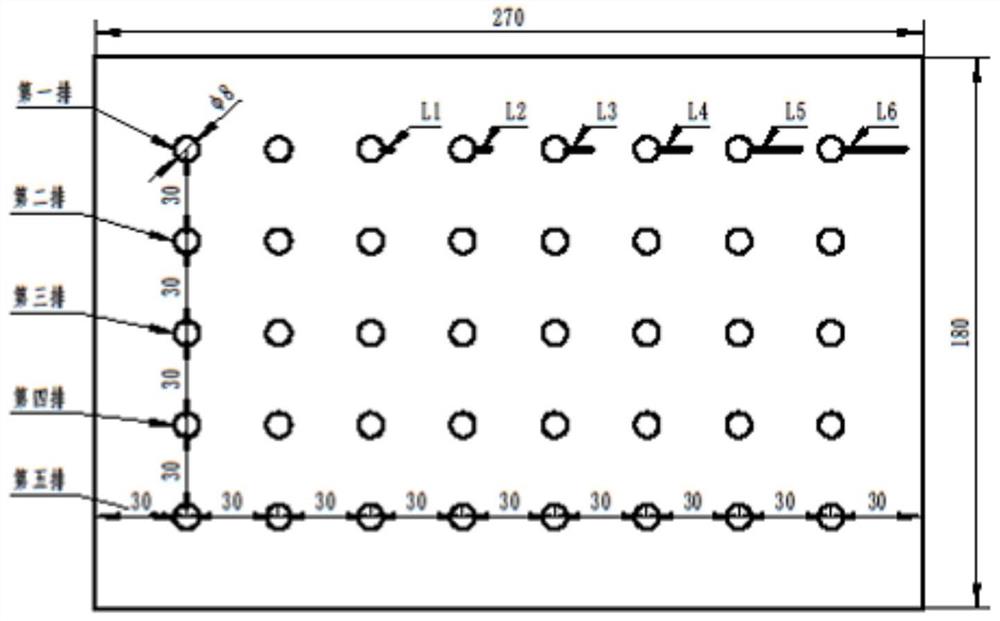

图2为测试试块单板平面示意图;

图3为测试试块装配位置示意图;

图4为图3中A区域的局部放大图;

图5为涡流检测原理示意图;

图6为涡流在导体中分布示意图。

具体实施方式

实施例1

本实施例,提供一种测试涡流检测多层结构内部裂纹能力的对比试块,所述对比试块由5块多孔板从上至下依次堆叠组成,每块多孔板的平面结构如图2所示,图2为测试试块单板平面示意图;每块板有孔径直径为D的5排8列40个孔,直径D为6-10mm。本实施例,直径D具体为

此外,5块多孔板的长均为270mm、宽均为180mm,厚度H不同。具体地,5块多孔板,厚度H从上至下依次分别为1mm、2mm、3mm、4mm、2mm。

本实施例,采用电火花加工的方法在多孔板的孔边制作穿透性刻槽来模拟裂纹。具体地,在每一块多孔板上任意一排孔中的第3、4、5、6、7、8个孔分别刻制长度为L1、L2、L3、L4、L5、L6的刻槽;其中,L1为2-4mm、L2为4-6mm、L3为7-9mm、L4为11-13mm、L5为15-17mm、L6为19-21mm。本实施例,刻槽长度L1、L2、L3、L4、L5、L6对应分别为3mm、5mm、8mm、12mm、16mm、20mm。每块多孔板刻槽一排的前两个孔为完好孔,作为检查时的基准。

其中,5块多孔板的刻槽位置需要错开,即任意两块板的刻槽均不在同一排孔;定义从上至下的多孔板分别为第一板、第二板、第三板、第四板、第五板。为避免相互影响,本实施例,具体可以采取厚度为1mm的第一板的第一排刻槽;厚度为2mm的第二板的第二排刻槽;厚度为3mm的第三板的第三排刻槽;厚度为4mm的第四板的第四排刻槽;厚度为2mm的第五板的第五排刻槽。

图3为测试试块装配位置示意图、图4为图3中A区域的局部放大图,结合图3和图4所示,5块多孔板采用可拆卸螺栓进行连接。实际应用过程中,可根据实际情况调整位置进行多种组合。可分为不同厚度的两层、三层、四层、五层结构用以适应飞机上不同的多层结构。

本实施例,对比试块采用飞机结构上常用的2024铝合金、7075铝合金或TC4钛合金分别加工一套。不同材料板可以互换,用以模拟复合多层结构。

本实施例,对比试块的总厚度为12mm,超过了涡流在铝合金和钛合金上的有效透入深度,可以用来测试使用设备及探头对多层连接结构内部裂纹检测的能力,具体如下所述:

a)按1mm、2mm、3mm、4mm、2mm板的顺序由上而下排列,从正面可测试测试设备对1mm、3mm、7mm、10mm厚覆盖层下裂纹的检测能力。从背面可测试测试设备对2mm、5mm、9mm、11mm厚覆盖层下裂纹的检测能力。

b)调整板的位置按4mm、2mm、2mm、3mm、1mm板的顺序由上而下排列,从正面可测试测试设备对4mm、6mm、8mm、11mm厚覆盖层下裂纹的检测能力。

实施例2

本实施例提供一种利用实施例1所述的对比试块测试涡流检测设备涡流检测多层结构内部裂纹能力的方法,具体如下所述:

一:准备好涡流检测多层结构使用的设备和环形探头,连接设备与环形探头,在标准试块上检验设备;

二:将试块按1mm、2mm、3mm、4mm、2mm板的顺序由上而下排列,用螺栓连接;

三:检测能力测试

本实施例,裂纹检出的判定方法为:刻槽信号幅值≥全屏的20%,并且信噪比≥3。具体测试方法为:

a)以前2个孔边为基准开展检测,将探头放在第2排前2个孔边平衡设备,调整设备参数(频率、相位,增益等)后,先检测第3个孔边。

b)将探头放在第2排第3个孔边进行裂纹检测,若第3个孔边裂纹可以检出,则该排裂纹皆可检出,即在1mm厚度覆盖层下,测试设备的检出能力为3mm以上裂纹均可检出。

c)将探头放在第2排第3个孔边进行裂纹检测,若第3个孔边裂纹不可检出,则将探头放在第2排第4个孔边进行裂纹检测,若第4个孔边裂纹可以检出,则在1mm厚度覆盖层下,测试设备的检出能力为5mm以上裂纹均可检出。若第4个孔边裂纹不可检出,则将探头放在第2排第5个孔边进行裂纹检测。依次类推以确定在1mm厚度覆盖层下,测试设备对8mm、12mm、16mm、20mm内裂纹的检出能力。

d):重复上述步骤a)至步骤c),依次检测第3、4、5排孔,可对应分别确定3mm、7mm、10mm厚度覆盖层下测试设备的检出能力;

e):重复上述步骤a)至步骤d),从背面依次检测第2、3、4、5排孔,可测试2mm、5mm、9mm、11mm厚覆盖层下裂纹的检测能力。

检测完成后,如果需要可拆卸螺栓,调整板的位置按4mm、2mm、2mm、3mm、1mm板的顺序由上而下排列,重复上述步骤,从正面可测试4mm、6mm、8mm、11mm厚覆盖层下裂纹的检测能力。

在实际的检测中,根据检测对象的实际材料和结构形式,可根据实际情况调整位置进行多种组合。可分为不同厚度的两层、三层、四层、五层结构用以适应飞机上不同的多层结构,达到与实际结构形式相同或相似,可作为检测用对比试块使用。

本实施例的测试原理:

近年来飞机维护当中,涡流检测是广泛应用和可靠的检测方法之一,特别是多层结构的损伤检测,涡流检测技术以方便、快捷、无污染等优点得到广泛应用。

涡流检测技术是常规检测方法之一,是基于电磁感应原理,获取导电材料表面和近表面质量信息的无损检测方法。

涡流检测原理如图5所示,当载有交变电流的检测线圈接近被检件时,材料表面和近表面会感应出涡流,其大小、相位和流动轨迹与被检件的电磁特性和缺陷等有关;涡流产生的磁场作用会使线圈阻抗发生变化,测定线圈阻抗即可获得被检件物理、结构和冶金状态的信息。图5中涡流检测使用的探头为铜线线圈绕制而成,线圈形状可以变化以更好地满足特定的应用;其中,a示意的是在选定的频率下,通过线圈的交流电在线圈周围产生磁场;b示意的是当线圈靠近导电材料时,材料中产生涡流;c示意的是如果导电材料中的缺陷干扰了涡流流通,探头的磁耦合会发生改变,通过测量线圈的阻抗变化可以读取缺陷信号。

图6为涡流在导体中分布示意图,结合图6中左侧图所示,在多层结构中感应出的涡流在导体中分布不均匀,表面的电流密度较大,越往内部越小,呈负指数衰减,涡流强度在被检物体中的分布呈自然指数1/e的规律变化。对应的图6中右侧图所示的涡流强度为横坐标,深度为纵坐标,涡流在靠近线圈的导体表面涡流强度最大,检测灵敏度和检测能力最高。随着深度的增加,涡流密度快速减小,检测灵敏度和检测能力大幅降低。

- 测试涡流检测多层结构内部裂纹能力的试块及其应用方法

- 一种用于模拟不同倾斜角度热疲劳裂纹的涡流检测试块