一种石墨电极平头装置及方法

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及石墨电极加工技术领域,尤其涉及一种石墨电极平头装置及方法。

背景技术

石墨电极是指以石油焦、沥青焦为骨料,煤沥青为黏结剂,经过原料煅烧、破碎磨粉、配料、混捏、成型、焙烧、浸渍、石墨化和机械加工而制成的一种耐高温石墨质导电材料。

在石墨电极成型后,还需要对其进行平头使其符合规格。现有技术的石墨电极平头设备存在以下缺点:

1、依然采用手动操作、人工测量的传统设备进行,不方便根据石墨电极的长度,调节磨盘的间距,受到人为因素干扰,存在操作误差大、测量精度低的问题;

2、石墨电极平头时,将其放置于小车上,首先需要手动对中,即通过人工方式看其是否居于两端磨盘的中间位置,通常需要两三次才能实现对中,小车再通过下方的钢丝绳牵引运动进行打磨,时间长也会致使钢丝绳发生松紧变化,甚至断裂,影响正常工作。

鉴于上述问题,本申请对其进行改进。

发明内容

本发明的目的是为了解决现有技术中存在的缺点,而提出的一种石墨电极平头装置。

为了解决现有技术存在的问题,本发明采用了如下技术方案:

一种石墨电极平头装置,包括底板、滑动机构、升降机构、驱动机构,所述底板为水平横向放置的矩形板状,所述底板的顶面中部设有横向放置的横板,所述横板的底面通过滑动机构与底板连接,所述横板的上方设有横向放置的半圆卡板,所述半圆卡板内设有横向放置的石墨电极,且所述横板通过升降机构与半圆卡板连接;

所述底板的顶面两侧设有一对对称固接的L形板,每块所述L形板的顶面外侧均设有竖向固接的侧板,每块所述侧板的中部均设有贯穿固接的联动轴承,每个所述联动轴承内均插设有横向贯穿的联动轴,每根所述联动轴的里端均设有平头磨盘,且所述底板的底面通过驱动机构分别与两根联动轴连接。

优选地,所述滑动机构包括纵向滑动机构和横向滑动机构,所述纵向滑动机构包括纵板和纵板驱动装置,所述底板的顶面前后两侧均设置有垂直于底板长度方向的滑轨,所述纵板下端设置有与滑轨相配合的滑台,所述纵板驱动装置包括直线电机,直线电机固定设置在底板的顶面左侧,直线电机的输出端与纵板固定连接;

所述横向滑动机构包括滑动电机、丝杠,所述纵板的顶面前侧中部设有第一轴承,所述纵板的顶面后侧中部设有滑动电机,所述滑动电机的电机轴端部设有同轴联接的丝杠,且所述丝杠的前端插设在第一轴承内,所述丝杠上套设有一对螺旋连接的丝筒,两个所述丝筒分别与横板的底面前后两侧中部固接,所述L形板处于横板的运动行程内,L形板的里侧面均设有距离传感器。

优选地,位于横板的两侧在纵板的顶面设有一对纵向平行放置的限位滑杆,每根所述限位滑杆的前后两端均设有梯形固定块,每块所述梯形固定块均与纵板的顶面固接,所述横板的两侧面拐角处均设有限位滑筒,每个所述限位滑筒均滑动套设在对应的限位滑杆上,限位滑杆上设置有限位开关52。

优选地,所述升降机构包括液压缸、方形定位杆,所述横板的顶面中部设有竖向固接的液压缸,所述液压缸的液压杆端部设有液压连块,所述液压连块与半圆卡板的底面中部固接,所述半圆卡板的底面四个拐角处均设有定位块,每块所述定位块的底面均设有方形定位杆,所述横板的顶面四个拐角处均设有方形定位筒,每根所述方形定位杆的底端均滑动插设在对应的方形定位筒内。

优选地,所述半圆卡板的顶面后侧边设有活动铰接的半圆盖板,所述半圆盖板、半圆卡板的内壁上均设有半圆橡胶垫,且两块所述半圆橡胶垫分别抵紧在石墨电极的上下两面,所述半圆盖板的前侧边均布设有若干螺旋贯穿的紧固螺栓,每根所述紧固螺栓的里端均与半圆卡板的前侧边螺旋锁紧。

优选地,所述联动轴的里端部开设有方形槽,所述平头磨盘的外侧面中部设有方形杆,且所述方形杆滑动插设在方形槽内。

优选地,位于侧板的里侧在联动轴的中部套设有法兰环,所述法兰环上均布卡合有转动连接的工字轴,每根所述工字轴的外端均设有螺杆,位于方形杆的外侧在平头磨盘的外侧面中部均布设有螺纹筒,且每根所述螺杆的外端均螺旋插设在对应的螺纹筒内。

优选地,所述驱动机构包括驱动轴、一对驱动皮带,所述底板的底面两侧中部设有一对轴承座,每座所述轴承座内均设有驱动轴承,所述底板的底面设有横向放置的驱动轴,所述驱动轴的两端分别贯穿插设在对应的驱动轴承内,位于底板的外侧在驱动轴的两端均套设有主动皮带轮,每根所述联动轴的外端均套设有从动皮带轮,每根所述驱动皮带的两端分别套设在对应的主动皮带轮、从动皮带轮上。

优选地,所述底板的底面四个拐角处均设有支撑腿,所述底板的底面中部开设有矩形槽,所述矩形槽内设有驱动电机,所述驱动电机的电机轴端部设有驱动齿轮,所述驱动轴的中部套设有从动齿轮,且所述驱动齿轮与从动齿轮啮合连接。

本发明还提出了一种石墨电极平头装置的使用方法,包括以下步骤:

步骤一,驱动电机、滑动电机、直线电机、液压缸分别通过电源线与外接电源电性连接,根据石墨电极的长度,调节两块平头磨盘之间的间距,通过转动工字轴带动螺杆配合螺纹筒螺旋转动,进而带动方形杆沿着方形槽向外或向内滑动,从而改变两个平头磨盘的间距;

步骤二,把需要打磨平头的石墨电极居中放置在半圆卡板,盖上半圆盖板,并分别拧动紧固螺栓,每根紧固螺栓的里端均与半圆卡板的前侧边螺旋锁紧,使得两块半圆橡胶垫分别抵紧在石墨电极的上下两面,从而增加石墨电极放置时的稳定性;

步骤三,启动驱动电机,驱动电机的电机轴带动驱动齿轮同步转动,啮合带动从动齿轮及驱动轴同步转动,带动两侧的主动皮带轮同步转动,通过驱动皮带分别带动对应的从动皮带轮及联动轴同步转动,从而带动两块平头磨盘高速转动;

步骤四,启动滑动电机,滑动电机的电机轴带动丝杠同步转动,进而带动丝筒配合螺旋转动,带动限位滑筒沿着限位滑杆向后滑动,带动横板及石墨电极向后移动,当限位滑筒32碰到限位开关时,石墨电极位于平头磨盘的正下方;

步骤五,通过距离传感器分别检测石墨电极两端的中心到两侧平头磨盘的距离,当两侧距离传感器所检测到的数值不相等时,通过直线电机对纵板进行微调,使石墨电极处于两个平头磨盘的正中间;

步骤六,启动液压缸,液压缸的液压杆带动液压连块及半圆卡板缓慢升高,带动方形定位杆沿着方形定位筒向上滑动,带动石墨电极向上滑动升高,由于平头磨盘高速转动,带动石墨电极的两端向上缓慢做打磨作业。

与现有技术相比,本发明的有益效果是:

1、在本发明中,根据石墨电极的长度,调节两块平头磨盘之间的间距,通过转动工字轴带动螺杆配合螺纹筒螺旋转动,进而带动方形杆沿着方形槽向外或向内滑动,从而改变两个平头磨盘的间距;把需要打磨平头的石墨电极居中放置在半圆卡板,盖上半圆盖板,并分别拧动紧固螺栓,每根紧固螺栓的里端均与半圆卡板的前侧边螺旋锁紧,使得两块半圆橡胶垫分别抵紧在石墨电极的上下两面,从而增加石墨电极放置时的稳定性;

2、在本发明中,滑动电机的电机轴带动丝杠同步转动,进而带动丝筒配合螺旋转动,带动限位滑筒沿着限位滑杆向后滑动,带动横板及石墨电极向后移动至平头磨盘的下方;液压缸的液压杆带动液压连块及半圆卡板缓慢升高,带动方形定位杆沿着方形定位筒向上滑动,带动石墨电极向上滑动升高,带动石墨电极的两端向上缓慢做打磨作业;

3、在本发明中,在L形板的里侧面顶部设有距离传感器,通过距离传感器检测石墨电极是否对中,当两侧的距离传感器检测到的距离不相等时,通过直线电机驱动纵板进行调节,无需手动对中。

综上所述,本发明通过各机构的配合使用,解决了石墨电极平头加工不便的问题,且整体结构设计紧凑,方便根据石墨电极的长度及时调节磨盘的间距,增加了石墨电极加工时固定的稳定性,方便了对石墨电极位置进行多方位调节,进一步提高了石墨电极平头加工的效率。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

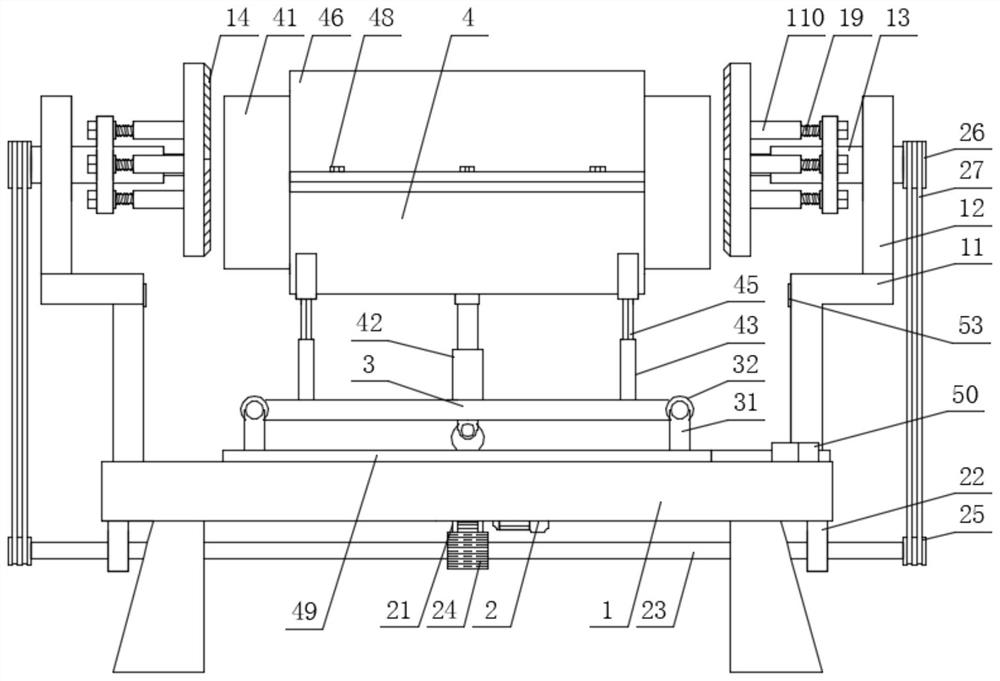

图1为本发明的主视示意图;

图2为本发明的主视剖面示意图;

图3为本发明的滑动机构俯视剖面示意图;

图4为本发明的升降机构左视剖面示意图;

图5为本发明的图2中A处放大示意图;

图6为本发明的使用方法示意图;

图中序号:底板1、L形板11、侧板12、联动轴13、平头磨盘14、方形槽15、方形杆16、法兰环17、工字轴18、螺杆19、螺纹筒110、驱动电机2、驱动齿轮21、轴承座22、驱动轴23、从动齿轮24、主动皮带轮25、从动皮带轮26、驱动皮带27、横板3、限位滑杆31、限位滑筒32、滑动电机33、丝杠34、丝筒35、半圆卡板4、石墨电极41、液压缸42、方形定位筒43、定位块44、方形定位杆45、半圆盖板46、半圆橡胶垫47、紧固螺栓48、纵板49、直线电机50、滑轨51、限位开关52、距离传感器53。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

实施例一:本实施例提供了一种石墨电极平头装置,参见图1-5,具体的,包括底板1、滑动机构、升降机构、驱动机构,底板1为水平横向放置的矩形板状,底板1的顶面中部设有横向放置的横板3,横板3的底面通过滑动机构与底板1连接,横板3的上方设有横向放置的半圆卡板4,半圆卡板4内设有横向放置的石墨电极41,且横板3通过升降机构与半圆卡板4连接;

底板1的顶面两侧设有一对对称固接的L形板11,每块L形板11的顶面外侧均设有竖向固接的侧板12,每块侧板12的中部均设有贯穿固接的联动轴承,每个联动轴承内均插设有横向贯穿的联动轴13,每根联动轴13的里端均设有平头磨盘14,且底板1的底面通过驱动机构分别与两根联动轴13连接。

在本发明中,所述滑动机构包括纵向滑动机构和横向滑动机构,所述纵向滑动机构包括纵板49和纵板驱动装置,所述底板1的顶面前后两侧均设置有垂直于底板1长度方向的滑轨51,所述纵板49下端设置有与滑轨相配合的滑台,所述纵板驱动装置包括直线电机50,直线电机50固定设置在底板1的顶面左侧,直线电机50的输出端与纵板49固定连接;

横向滑动机构包括滑动电机33、丝杠34,纵板49的顶面前侧中部设有第一轴承,纵板49的顶面后侧中部设有滑动电机33,滑动电机33的型号为YX3-112M-4,滑动电机33的电机轴端部设有同轴联接的丝杠34,且丝杠34的前端插设在第一轴承内,所述丝杠34上套设有一对螺旋连接的丝筒35,两个所述丝筒35分别与横板3的底面前后两侧中部固接。

位于横板3的两侧在纵板49的顶面设有一对纵向平行放置的限位滑杆31,每根限位滑杆31的前后两端均设有梯形固定块,每块梯形固定块均与纵板49的顶面固接,横板3的两侧面拐角处均设有限位滑筒32,每个限位滑筒32均滑动套设在对应的限位滑杆31上;滑动电机33的电机轴带动丝杠34同步转动,进而带动丝筒35配合螺旋转动,带动限位滑筒32沿着限位滑杆31向后滑动,方便了带动横板3及石墨电极41向后移动至平头磨盘14的下方;

所述限位滑杆31上设置有限位开关52,限位开关52的位置满足当限位滑筒32接触到限位开关52时,半圆卡板4的圆心与平头磨盘14的圆心在同一竖直平面内。

在L形板11的里侧面顶部均设有距离传感器53,距离传感器53的高度与非顶起状态下的石墨电极的圆心等高,距离传感器的型号为PRD12-8DN2,该距离传感器位于平头磨盘14的正下方,横板3带动石墨电极41向后移动时,当限位滑筒32碰到限位开关52时,距离传感器正好对准石墨电极的中心位置处,石墨电极41处于两个平头磨盘14的正下方;石墨电极两侧的距离传感器53分别检测石墨电极两端的中心到两侧平头磨盘14的距离,当两侧的距离传感器53检测到的距离不相等时,通过直线电机50驱动纵板49进行微调,直至石墨电极处于两侧距离传感器53的中间位置。

在本发明中,升降机构包括液压缸42、方形定位杆45,横板3的顶面中部设有竖向固接的液压缸42,液压缸42的型号为LA150,液压缸42的液压杆端部设有液压连块,液压连块与半圆卡板4的底面中部固接,半圆卡板4的底面四个拐角处均设有定位块44,每块定位块44的底面均设有方形定位杆45,横板3的顶面四个拐角处均设有方形定位筒43,每根方形定位杆45的底端均滑动插设在对应的方形定位筒43内;液压缸42的液压杆带动液压连块及半圆卡板4缓慢升高,带动方形定位杆45沿着方形定位筒43向上滑动,带动石墨电极41向上滑动升高,方便了带动石墨电极41的两端向上缓慢做打磨作业。

在本发明中,联动轴13的里端部开设有方形槽15,平头磨盘14的外侧面中部设有方形杆16,且方形杆16滑动插设在方形槽15内;位于侧板12的里侧在联动轴13的中部套设有法兰环17,法兰环17上均布卡合有转动连接的工字轴18,每根工字轴18的外端均设有螺杆19,位于方形杆16的外侧在平头磨盘14的外侧面中部均布设有螺纹筒110,且每根螺杆19的外端均螺旋插设在对应的螺纹筒110内;根据石墨电极41的长度,调节两块平头磨盘14之间的间距,通过转动工字轴18带动螺杆19配合螺纹筒110螺旋转动,进而带动方形杆16沿着方形槽15向外或向内滑动,从而改变两个平头磨盘14的间距。

在本发明中,驱动机构包括驱动轴23、一对驱动皮带27,底板1的底面两侧中部设有一对轴承座22,每座轴承座22内均设有驱动轴承,底板1的底面设有横向放置的驱动轴23,驱动轴23的两端分别贯穿插设在对应的驱动轴承内,位于底板1的外侧在驱动轴23的两端均套设有主动皮带轮25,每根联动轴13的外端均套设有从动皮带轮26,每根驱动皮带27的两端分别套设在对应的主动皮带轮25、从动皮带轮26上;底板1的底面四个拐角处均设有支撑腿,底板1的底面中部开设有矩形槽,矩形槽内设有驱动电机2,驱动电机2的型号为YE2-80M2-4,驱动电机2的电机轴端部设有驱动齿轮21,驱动轴23的中部套设有从动齿轮24,且驱动齿轮21与从动齿轮24啮合连接;驱动电机2的电机轴带动驱动齿轮21同步转动,啮合带动从动齿轮24及驱动轴23同步转动,带动两侧的主动皮带轮25同步转动,通过驱动皮带27分别带动对应的从动皮带轮26及联动轴13同步转动,从而带动两块平头磨盘14高速转动。

实施例二:在实施例一中,还存在石墨电极加工时固定不牢的问题,因此,在实施例一的基础上本实施例还包括:

在本发明中,半圆卡板4的顶面后侧边设有活动铰接的半圆盖板46,半圆盖板46、半圆卡板4的内壁上均设有半圆橡胶垫47,且两块半圆橡胶垫47分别抵紧在石墨电极41的上下两面,半圆盖板46的前侧边均布设有若干螺旋贯穿的紧固螺栓48,每根紧固螺栓48的里端均与半圆卡板4的前侧边螺旋锁紧;把需要打磨平头的石墨电极41居中放置在半圆卡板4,盖上半圆盖板46,并分别拧动紧固螺栓48,每根紧固螺栓48的里端均与半圆卡板4的前侧边螺旋锁紧,使得两块半圆橡胶垫47分别抵紧在石墨电极41的上下两面,从而增加石墨电极41放置时的稳定性。

实施例三:参见图6,在本实施例中,本发明还提出了一种石墨电极平头装置的使用方法,包括以下步骤:

步骤一,驱动电机2、滑动电机33、直线电机50、液压缸42分别通过电源线与外接电源电性连接,根据石墨电极41的长度,调节两块平头磨盘14之间的间距,通过转动工字轴18带动螺杆19配合螺纹筒110螺旋转动,进而带动方形杆16沿着方形槽15向外或向内滑动,从而改变两个平头磨盘14的间距;

步骤二,把需要打磨平头的石墨电极41居中放置在半圆卡板4,盖上半圆盖板46,并分别拧动紧固螺栓48,每根紧固螺栓48的里端均与半圆卡板4的前侧边螺旋锁紧,使得两块半圆橡胶垫47分别抵紧在石墨电极41的上下两面,从而增加石墨电极41放置时的稳定性;

步骤三,启动驱动电机2,驱动电机2的电机轴带动驱动齿轮21同步转动,啮合带动从动齿轮24及驱动轴23同步转动,带动两侧的主动皮带轮25同步转动,通过驱动皮带27分别带动对应的从动皮带轮26及联动轴13同步转动,从而带动两块平头磨盘14高速转动;

步骤四,启动滑动电机33,滑动电机33的电机轴带动丝杠34同步转动,进而带动丝筒35配合螺旋转动,带动限位滑筒32沿着限位滑杆31向后滑动,当限位滑筒32碰到限位开关时,石墨电极位于平头磨盘14的正下方;

步骤五,通过距离传感器分别检测石墨电极两端的中心到两侧平头磨盘14的距离,当两侧距离传感器所检测到的数值不相等时,通过直线电机50对纵板49进行微调,使石墨电极处于两个平头磨盘的正中间;

步骤六,启动液压缸42,液压缸42的液压杆带动液压连块及半圆卡板4缓慢升高,带动方形定位杆45沿着方形定位筒43向上滑动,带动石墨电极41向上滑动升高,由于平头磨盘14高速转动,带动石墨电极41的两端向上缓慢做打磨作业。

本发明通过各机构的配合使用,解决了石墨电极平头加工不便的问题,且整体结构设计紧凑,方便根据石墨电极的长度及时调节磨盘的间距,增加了石墨电极加工时固定的稳定性,方便了对石墨电极位置进行多方位调节,进一步提高了石墨电极平头加工的效率。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种石墨电极平头装置及方法

- 一种平头机的导轨防护罩装置及导轨防护方法及平头机