钢管表面缺陷检测装置及检测方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及管材检测技术领域,特别是一种钢管表面缺陷检测装置及检测方法。

背景技术

钢管的表面质量是评价钢管等级的一项重要指标,钢管表面质量的好坏也将直接影响产品的质量和性能。

但是,企业在生产钢管的过程中,由于现场环境、设备等种种原因,钢管表面难以避免会出现划痕、辊印、裂纹、夹杂、锈斑、凹坑、麻面、擦伤等不同类型的缺陷。这些缺陷不仅影响产品的外观,而且会降低产品的性能。

目前,大部分钢管生产企业都是安排检验员在线检测钢管表面缺陷,一方面,人工检测效率较低,另一方面,人眼长时间工作容易疲劳,导致错、漏检率增大。

发明内容

本发明的目的是克服现有技术的不足,而提供一种钢管表面缺陷检测装置及检测方法,它解决了目前人工检测钢管表面缺陷检测效率低,以及容易出现错漏检的问题。

本发明的技术方案是:钢管表面缺陷检测装置,包括钢管托辊机构、钢管、相机移动控制机构、相机、钢管夹紧转动机构及主控计算机;钢管托辊机构包括两条相互平行且水平布置的辊筒;钢管放置在钢管托辊机构的两条辊筒之间;相机移动控制机构设置在钢管托辊机构的正上方,并与相机连接,以驱动相机在两条辊筒中间的上方区域移动;钢管夹紧转动机构设置在钢管托辊机构的一端,并与钢管连接,以驱动钢管转动;主控计算机分别与相机、相机移动控制机构、钢管夹紧转动机构通信方式连接或电连接。

本发明进一步的技术方案是:钢管托辊机构还包括支承座、滑轨及电磁铁;辊筒两端通过轴承活动安装在支承座上;滑轨固定安装在地面上,并设在支承座下端,并与支承座滑配;电磁铁嵌入式安装在支承座底部,并正对滑轨,当电磁铁通电时,支承座与滑轨固定为一体,当电磁铁断电时,支承座可在滑轨内滑动。

本发明再进一步的技术方案是:钢管夹紧转动机构包括步进电机C、液压缸、导向套、轴向动杆、连杆、套管及夹紧组件;步进电机C固定安装在地面上,其机轴的中心线与钢管的中心线重合;液压缸的缸体与步进电机C的机轴固定连接,液压缸的活塞杆的中心线与钢管的中心线重合;导向套内部设有供轴向动杆插入的内孔,导向套外壁上呈环形均布焊接有多根导向杆;轴向动杆一端活动插装在导向套的内孔中,另一端与液压缸的活塞杆固定连接,其中心线与钢管的中心线重合,其转动时带动导向套同步转动;连杆一端铰接在轴向动杆的外壁上,另一端铰接在套管的外壁上;多根套管分别活动套装在导向套的每根导向杆上;夹紧组件包括橡胶垫座、橡胶垫及压力传感器;橡胶垫座焊固在套管远离导向套的一端;橡胶垫固定安装在橡胶垫座上;压力传感器嵌入式安装在橡胶垫内。

本发明更进一步的技术方案是:导向套的外壁上呈环形均布焊固有三根导向杆,相应的,套管的数量为三根。

本发明更进一步的技术方案是:相机移动控制机构包括平移组件和升降组件;平移组件包括丝杆A、螺母A和步进电机A;丝杆A两端通过轴承和轴承座活动安装在地面上,并呈水平布置;螺母A螺纹连接在丝杆A上;步进电机A直接或间接固定安装在地面上,并通过联轴器与丝杆A的一端连接;升降组件包括安装板、丝杆B、螺母B和步进电机B;安装板固定安装在螺母A上;丝杆B两端通过轴承和轴承座活动安装在安装板上;螺母B螺纹连接在丝杆B上;步进电机B固定安装在安装板上,并通过联轴器与丝杆B连接;相机固定安装在螺母B上。

本发明的技术方案是:钢管表面缺陷检测方法,应用于上述的钢管表面缺陷检测装置,步骤如下:

S01,预设项目:a、在主控计算机中存入标准照片样本,标准照片样本中不存在任何形式的表面缺陷;b设定待检测钢管与标准照片进行比对的相似程度百分比数值为X,设定X≥90%作为评判标准;c、设定相机与钢管表面的最短直线距离为L,预先测定不同的L数值所对应的检测精度,以及不同的L数值所对应的相机拍摄范围,然后在主控计算机中建立检测精度—距离L—相机拍摄范围—网格划分密度这四者的对应关系;

本步骤中,a、b、c分步骤不分先后次序;

S02,钢管分段:在主控计算机中输入待检测的钢管的长度和所需的检测精度;主控计算机依次进行以下控制:a、根据检测精度与距离L的对应关系,控制升降组件的步进电机B启动,驱动相机移动至对应的距离L位置;b、根据距离L与相机拍摄范围的对应关系,确定当前相机的最大拍摄范围;c、根据当前相机的最大拍摄范围将待检测的钢管轴向均分为n节段,并确保每个节段可被当前相机的最大拍摄范围完整覆盖;

S03,夹紧钢管:

a、将待检测的钢管放置在两条辊筒之间,使待检测的钢管被两条辊筒所支承,并确保夹紧组件位于钢管内孔中;

b、通过主控计算机控制液压缸的活塞杆伸出,带动轴向动杆沿导向套的内孔做直线移动,进而通过连杆带动套管沿导向杆做直线移动,使橡胶垫压紧在钢管内壁上,当压力传感器检测达到预设的压紧力时,液压缸停止动作,钢管被夹紧;

S04,获取钢管表面图像:

c、主控计算机控制平移组件的步进电机A启动,驱动相机移动至目标节段的中部上方;

d、主控计算机先启动相机对目标节段进行第一次拍照,然后控制步进电机C启动,驱动钢管顺时针转动90°,再启动相机对目标节段进行第二次拍照,接着控制步进电机C启动,驱动钢管顺时针转动90°,再启动相机对目标阶段进行第三次拍照,然后控制步进电机C启动,驱动钢管顺时针转动90°,再启动相机对目标节段进行第四次拍照,共获取目标节段的4张照片,4张图片均为弧面照片;

e、主控计算机将4张弧面照片展开为4张平面照片,再对4张平面照片进行合成,得到目标节段的外圆面的平面展开图;

g、重复c、d、e步骤,获取其它节段的外圆面的平面展开图;

S05,图像比对:

a、主控计算机对每个节段进行编号,再按照检测精度与网格划分密度之间的对应关系,对每个节段的平面展开图进行网格式划分;

b、将划分后的每一网格图像与标准照片样本进行比对,以X≥90%作为评判标准,并通过显示器显示网格缩略图;在网格缩略图中,未比对的网格显示灰色,满足评判标准的网格显示绿色,不满足评判标准的网格显示红色。

本发明进一步的技术方案是:S01步骤中,在待检测的钢管批次中,选择无表面缺陷的钢管进行拍照,得到标准照片样本,拍照时采用4000K色温的光源提供照明,用于拍照的钢管表面的光照强度为800~1000勒克斯。

本发明再进一步的技术方案是:S05步骤中,点击网格缩略图中的任意网格即弹出该网格的实拍图;

本发明更进一步的技术方案是:S05步骤中,3个及以上斜向相邻或直接相邻的网格均不满足评判标准时,则在网格缩略图中以高亮红色突出显示。

本发明与现有技术相比具有如下优点:

其可代替人工进行钢管表面质量检测,适应不同管径、不同长度、不同检测精度要求的表面质量检测。相比人工检测,检测效率更高,错漏检率大大降低。

以下结合图和实施例对本发明作进一步描述。

附图说明

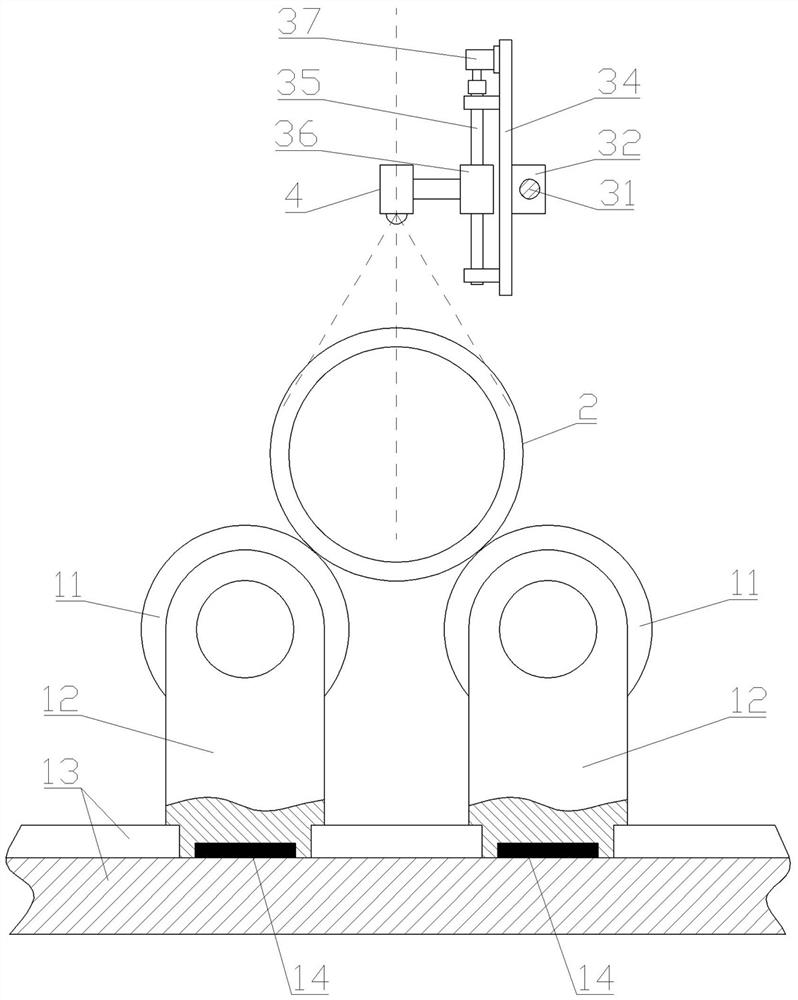

图1为本发明的结构示意图;

图2为图1的俯视图;

图3为图2的A部放大图;

图4为图3的A-A剖视图;

图5为本发明中的各部件电连接关系示意图。

说明:图1中并未示出钢管夹紧转动机构。

具体实施方式

实施例1:

如图1-5所示,钢管表面缺陷检测装置,包括钢管托辊机构、钢管2、相机移动控制机构、相机4、钢管夹紧转动机构及主控计算机6。

钢管托辊机构包括辊筒11、支承座12、滑轨13及电磁铁14。辊筒11的数量为两条,两条辊筒11相互平行且水平布置,辊筒11两端通过轴承活动安装在支承座12上。滑轨13固定安装在地面上,并设在支承座12下端,并与支承座12滑配。电磁铁14嵌入式安装在支承座12底部,并正对滑轨13,当电磁铁14通电时,支承座12与滑轨13固定为一体,当电磁铁14断电时,支承座12可在滑轨13内滑动。在钢管托辊机构中,通过调节支承座12在滑轨13内的位置,即可调节两条辊筒11之间的间距,以满足不同管径的钢管的放置要求。

钢管2放置在钢管托辊机构的两条辊筒11之间。

相机移动控制机构设置在钢管托辊机构的正上方,并与相机4连接,以驱动相机在两条辊筒中间的上方区域移动。相机移动控制机构包括平移组件和升降组件。平移组件包括丝杆A31、螺母A32和步进电机A33。丝杆A31两端通过轴承和轴承座活动安装在地面上,并呈水平布置。螺母A32螺纹连接在丝杆A31上。步进电机A33直接或间接固定安装在地面上,并通过联轴器与丝杆A31的一端连接,步进电机A33的机轴转动带动丝杆A31转动,进而带动螺母A32在丝杆A31上移动。升降组件包括安装板34、丝杆B35、螺母B36和步进电机B37。安装板34固定安装在螺母A32上。丝杆B35两端通过轴承和轴承座活动安装在安装板34上。螺母B36螺纹连接在丝杆B35上。步进电机B37固定安装在安装板34上,并通过联轴器与丝杆B35连接,步进电机B37的机轴转动带动丝杆B35转动,进而带动螺母B36在丝杆B35上移动。

相机4固定安装在螺母B36上。

钢管夹紧转动机构设置在钢管托辊机构的一端,并与钢管2连接,以驱动钢管2转动。钢管夹紧转动机构包括步进电机C51、液压缸52、导向套53、轴向动杆54、连杆55、套管56及夹紧组件。步进电机C51固定安装在地面上,其机轴的中心线与钢管2的中心线重合。液压缸52的缸体与步进电机C51的机轴固定连接,液压缸52的活塞杆的中心线与钢管2的中心线重合。导向套53内部设有供轴向动杆54插入的内孔531,导向套53外壁上呈环形均布焊接有多根导向杆532。轴向动杆54一端活动插装在导向套53的内孔531中,另一端与液压缸52的活塞杆固定连接,其中心线与钢管2的中心线重合。连杆55一端铰接在轴向动杆54的外壁上,另一端铰接在套管56的外壁上。多根套管56分别活动套装在导向套53的每根导向杆532上。夹紧组件包括橡胶垫座57、橡胶垫58及压力传感器59。橡胶垫座57焊固在套管56的一端,并位于套管56远离导向套53的一端上。橡胶垫58固定安装在橡胶垫座57上。压力传感器59嵌入式安装在橡胶垫58内。钢管夹紧转动机构中,连杆55、套管56和夹紧组件均伸入到钢管2的内孔中,需要夹紧钢管时,液压缸52的活塞杆伸出,驱动套管56沿着导向杆532向远离导向套53的方向移动,直至橡胶垫58挤压在钢管2内壁上,压紧力则通过压力传感器59检测。

主控计算机6分别与相机4、步进电机A33、步进电机B37、步进电机C51、液压缸52通信方式连接或电连接。

优选,导向套53的外壁上呈环形均布焊固有三根导向杆532,相应的,套管56的数量为三根。

优选,导向套53内孔中设有轴向延伸的导向条531,轴向动杆53上设有轴向延伸的导向槽,导向槽与导向条531相配合,即实现轴向动杆53转动时带动导向套53同步转动。

优选,轴向动杆54通过轴承和轴承座可转动的安装在地面上。

简述本发明的工作原理:

钢管表面缺陷检测装置用于钢管表面缺陷检测,步骤如下:

S01,预设项目:a、在主控计算机6中存入标准照片样本,标准照片样本中不存在任何形式的表面缺陷;b设定待检测钢管与标准照片进行比对的相似程度百分比数值为X,设定X≥90%作为评判标准;c、设定相机与钢管表面的最短直线距离为L,预先测定不同的L数值所对应的检测精度,以及不同的L数值所对应的相机拍摄范围,然后在主控计算机6中建立检测精度—距离L—相机拍摄范围—网格划分密度这四者的对应关系。

本步骤中,在待检测的钢管批次中,选择无表面缺陷的钢管进行拍照,得到标准照片样本,拍照时采用4000K色温的光源提供照明,用于拍照的钢管表面的光照强度为800~1000勒克斯。

本步骤中,a、b、c分步骤不分先后次序。

S02,钢管分段:在主控计算机6中输入待检测的钢管的长度和所需的检测精度;主控计算机6依次进行以下控制:a、根据检测精度与距离L的对应关系,控制升降组件的步进电机B37启动,驱动相机移动至对应的距离L位置;b、根据距离L与相机拍摄范围的对应关系,确定当前相机的最大拍摄范围;c、根据当前相机的最大拍摄范围将待检测的钢管轴向均分为n节段,并确保每个节段可被当前相机的最大拍摄范围完整覆盖。

S03,夹紧钢管:

a、将待检测的钢管放置在两条辊筒之间,使待检测的钢管被两条辊筒所支承,并确保夹紧组件位于钢管内孔中;

b、通过主控计算机6控制液压缸52的活塞杆伸出,带动轴向动杆54沿导向套53的内孔531做直线移动,进而通过连杆55带动套管56沿导向杆532做直线移动,使橡胶垫58压紧在钢管2内壁上,当压力传感器59检测达到预设的压紧力时,液压缸52停止动作,钢管2被夹紧。

S04,获取钢管表面图像:

c、主控计算机6控制平移组件的步进电机A33启动,驱动相机移动至目标节段的中部上方;

d、主控计算机6先启动相机对目标节段进行第一次拍照,然后控制步进电机C启动,驱动钢管顺时针转动90°,再启动相机对目标节段进行第二次拍照,接着控制步进电机C51启动,驱动钢管2顺时针转动90°,再启动相机4对目标阶段进行第三次拍照,然后控制步进电机C51启动,驱动钢管2顺时针转动90°,再启动相机4对目标节段进行第四次拍照,共获取目标节段的4张照片,4张图片均为弧面照片;

e、主控计算机6将4张弧面照片展开为4张平面照片,再对4张平面照片进行合成,得到目标节段的外圆面的平面展开图;

g、重复c、d、e步骤,获取其它节段的外圆面的平面展开图。

S05,图像比对:

a、主控计算机6对每个节段进行编号,再按照检测精度与网格划分密度之间的对应关系,对每个节段的平面展开图进行网格式划分;

b、将划分后的每一网格图像与标准照片样本进行比对,以X≥90%作为评判标准,并通过显示器显示网格缩略图;在网格缩略图中,未比对的网格显示灰色,对比后满足评判标准的网格显示绿色,对比后不满足评判标准的网格显示红色。

本步骤中,点击网格缩略图中的任意网格即弹出该网格的实拍图,便于工作人员复核/复查。

本步骤中,3个及以上斜向相邻或直接相邻的网格均不满足评判标准时,则在网格缩略图中以高亮红色突出显示,以提醒工作人员特别关注。

- 表面缺陷检测方法、表面缺陷检测装置、钢材的制造方法、钢材的品质管理方法、钢材的制造设备、表面缺陷判定模型的生成方法及表面缺陷判定模型

- 表面缺陷检测装置、表面缺陷检测方法及钢材的制造方法