一种预制混凝土连接件和预制混凝土桩

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及预制混凝土连接技术领域,尤其是一种预制混凝土连接件和预制混凝土桩。

背景技术

在建筑施工过程中,预制混凝土构件主筋之间的连接是不可或缺的,传统的预制混凝土管桩的对接是采用桩端部钢板之间的焊接实现的,但由于焊接工序的限制只对端板外围一圈实现了焊接,端板其他95%左右的区域没做处理,桩体的连接不均匀不充分,这会导致桩体的抗拔和抗弯性能不高。另外传统的焊接工艺由于刚端板的外露,会造成抗腐蚀性能差,且构件无法实现紧密连接的问题。

发明内容

本发明针对以上问题提出了一种预制混凝土连接件。

本发明采用的技术手段如下:

一种预制混凝土连接件,包括,插杆、伞骨筒、第一固定套筒和第二固定套筒;

所述插杆包括底座和设置在所述底座上的插头;

所述伞骨筒包括套筒状的伞骨筒本体和均布在所述伞骨筒本体一端的多个弹性伞骨齿,所述弹性伞骨齿的另一端为自由端,所述弹性伞骨齿由伞骨筒本体一端向自由端沿伞骨筒本体径向方向向外张开,所述弹性伞骨齿的自由端的端面为抵接面;所述伞骨筒套在所述插头上,并通过所述伞骨筒本体与所述插头固定连接,所述弹性伞骨齿的自由端朝向所述底座的一端;

所述第一固定套筒一端为第一主筋固定部,另一端为插杆固定部,所述底座与所述插杆固定部固定连接;

所述第二固定套筒一端为第二主筋固定部,另一端为插杆插入部,所述插杆插入部的内侧壁上设有环形卡槽,所述环形卡槽内设有卡接面,插杆通过所述插杆插入部插入所述第二固定套筒中时,所述弹性伞骨齿的自由端插入所述环形卡槽中使得所述抵接面与所述卡接面抵接。

进一步地,所述弹性伞骨齿张开状态时,所述抵接面与所述伞骨筒本体的轴线夹角为30°至80°。

进一步地,所述卡接面与所述第二固定套筒轴线的夹角为30°至80°。

进一步地,所述抵接面与所述伞骨筒本体的轴线夹角和卡接面与所述第二固定套筒轴线的夹角相一致。

进一步地,所述弹性伞骨齿的外壁面由伞骨筒本体一端向自由端为弧形结构。

进一步地,所述插杆插入部的内侧壁上设有张拉内螺纹。

进一步地,所述第二固定套筒靠近所述第二主筋固定部的内侧壁上设有张拉内螺纹。

进一步地,所述插杆和伞骨筒为一体结构。

进一步地,所述插头上设有第一外螺纹,所述伞骨筒本体内设有第一内螺纹,所述伞骨筒本体和所述插头通过所述第一外螺纹和所述第一内螺纹固定连接。

一种预制混凝土桩,包括预制混凝土桩本体,所述预制混凝土桩本体两端设有本发明公开的所述的预制混凝土连接件。

与现有技术比较,本发明公开的预制混凝土连接件具有以下有益效果:本发明公开的预制混凝土连接件由于具有插杆、伞骨筒、第一固定套筒和第二固定套筒,插杆上固定伞骨筒,伞骨筒上具有弹性伞骨齿,第二固定套筒内设有卡接面,插杆插入第二固定套筒中时,伞骨筒能够快速牢固的与第二固定套筒卡接,进而提高了混凝土连接件抗拉抗拔性的目的,保证了混凝土桩之间的连接强度,其整体性和稳定性好,抗拉承载力高。

附图说明

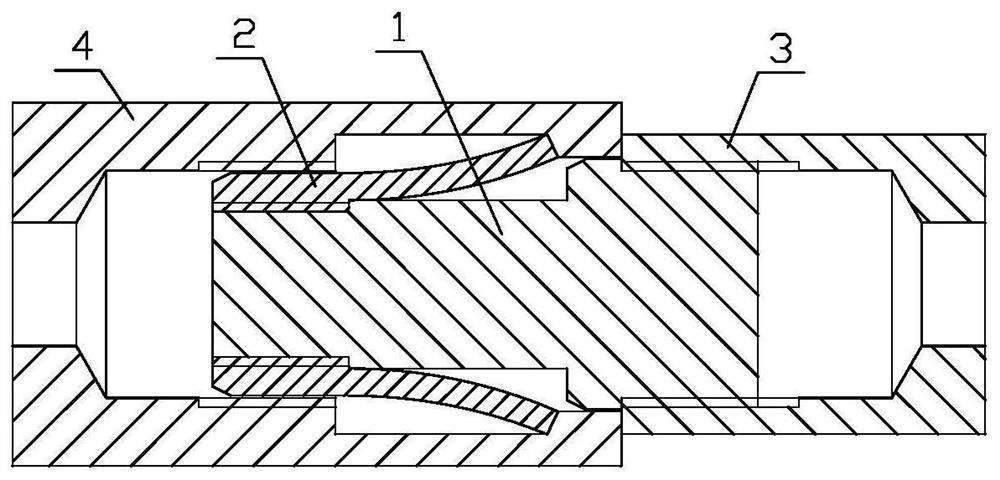

图1为本发明公开的预制混凝土连接件的第一种实施例的结构图;

图2a为伞骨筒的主视图;

图2b为图2a的右视图;

图2c为图2a的左视图;

图2d为图2c的中A-A处剖视图;

图3为插杆的结构图;

图4为第一固定套筒的结构图;

图5为第二固定套筒的结构图;

图6a为抵接面相对伞骨筒本体的轴线垂直时插接过程示意图;

图6b为抵接面相对伞骨筒本体的轴线倾斜时插接过程示意图;

图7a为实施例1中第二固定套筒的第二种结构;

图7b为实施例1中第二种结构的第二固定套筒与插杆连接的结构图;

图8为本发明公开的预制混凝土连接件的第二种实施例的结构图;

图9为第二种实施例中第二固定套筒的结构图;

图10为本发明公开的预制混凝土桩。

图中:1、插杆,10、底座,11、插头,12、第一外螺纹,2、伞骨筒,20、伞骨筒本体,21、弹性伞骨齿,22、抵接面,23、第一内螺纹,24、切槽,3、第一固定套筒,30、第一主筋固定部,31、插杆固定部,32、第一主筋固定孔,4、第二固定套筒,40、第二主筋固定部,41、插杆插入部,42、环形卡槽,43、卡接面,44、张拉内螺纹,45、第二主筋固定孔,46、插杆抱裹部,7、主筋,70、预制混凝土桩本体。

具体实施方式

实施例1

如图1所示为本发明公开的预制混凝土连接件第一种实施例,包括,插杆1、伞骨筒2、第一固定套筒3和第二固定套筒4;

如图3所示,所述插杆1包括底座10和设置在所述底座10上的插头11;

如图2a、图2b、图2c和图2d所示,所述伞骨筒2包括套筒状的伞骨筒本体20和均布在所述伞骨筒本体20一端的多个弹性伞骨齿21,所述弹性伞骨齿21的另一端为自由端,相邻两个弹性伞骨齿之间设有切槽24,以实现所述弹性伞骨齿21由伞骨筒本体20一端向自由端沿伞骨筒本体20径向方向向外张开,所述弹性伞骨齿21的自由端的端面为抵接面22;所述伞骨筒2套在所述插头11上,并通过所述伞骨筒本体20与所述插头11固定连接,所述弹性伞骨齿21的自由端朝向所述底座10的一端;

如图4所示,所述第一固定套筒3一端为第一主筋固定部30,另一端为插杆固定部31,所述底座10与所述插杆固定部31固定连接,具体地,第一主筋固定部30上设有第一主筋固定孔32,预制混凝土桩中的主筋端部穿过第一主筋固定孔32固定在第一主筋固定部中,主筋可以是PC钢棒、钢绞线或螺纹钢等结构,相应的第一主筋固定部可以是墩头卡台、锥形孔或螺纹孔等结构,具体结构可以根据需要进行选取,在本实施例中,底座10上设有外螺纹,插杆固定部31内设有内螺纹,插杆的底座与插杆固定部螺纹固定连接;

如图5所示,所述第二固定套筒4一端为第二主筋固定部40,另一端为插杆插入部41,所述插杆插入部40的内侧壁上设有环形卡槽42,所述环形卡槽42内设有卡接面43,插杆1通过所述插杆插入部41插入所述第二固定套筒4中时,所述弹性伞骨齿21的自由端插入所述环形卡槽42中使得所述抵接面22与所述卡接面43抵接,具体地,第二主筋固定部40上设有第二主筋固定孔45,预制混凝土桩中的主筋端部穿过第二主筋固定孔45固定在第二主筋固定部中,主筋可以是PC钢棒、钢绞线或螺纹钢等结构,相应的第一主筋固定部可以是墩头卡台、锥形孔或螺纹孔等结构,具体结构可以根据需要进行选取,所述插杆插入部40的内侧壁上设有环形卡槽42,环形卡槽42靠近插杆插入端的面卡接面,当具有伞骨筒的插杆插入第二固定套筒中时,伞骨筒进入环形卡槽中,且弹性伞骨齿向外张开以实现弹性伞骨齿的端面(抵接面)与环形卡槽的端面(卡接面)的抵接,进而可以实现插杆与第二固定套筒的卡接。本发明公开的预制混凝土连接件具有结构简单,抗拉抗拔性的高等优点,进而保证了混凝土桩之间的连接强度。

如图6a所示为本发明公开的预制混凝土连接件的一种实施例,在该实施例中,所述弹性伞骨齿张开状态时,所述抵接面与所述伞骨筒本体的轴线夹角为90°,即抵接面相对伞骨筒本体的轴线垂直。相应的,所述卡接面与所述第二固定套筒轴线的夹角为90°,卡接面相对于第二固定套筒轴线垂直。当插杆插入第二固定套筒中时,抵接面与卡接面相互抵接实现插杆与第二固定套筒的机械连接。然而,如图中所示,在插杆插入第二固定套筒中时,为了实现抵接面与卡接面之间的相互抵接,伞骨筒需要过渡插入环形卡槽中,即弹性伞骨齿的自由端需要越过环形卡槽的端面(卡接面),弹性伞骨齿才能够弹开,图6a中虚线表示插接过程中弹性伞骨齿受挤压时状态,从图中可以卡出弹性伞骨齿受挤压,因此只有弹性伞骨齿的最外边沿与插杆插入部接触并直至弹性伞骨齿的最外边沿到达卡接面时,弹性伞骨齿才能弹开,图中h表示弹性伞骨齿过渡插入的距离(或弹性伞骨齿弹开后相对未弹开时产生的距离),由于间隙h的存在,因此,在混凝土构件(混凝土桩)连接完毕后,两个混凝土构件之间必然会因为间隙h的存在而导致两个混凝土桩端面之间产生缝隙,进而可能造成混凝土桩之间的出现松动,无法做到紧密连接。进一步地,如图所示,在预制混凝土桩受到拉拔作用时,即插杆与第二固定套筒之间产生拉拔作用力,此时,卡接面与抵接面之间产生作用力F1,由于抵接面相对伞骨筒本体的轴线垂直,因此,力F1为沿伞骨筒本体的轴线方向,导致弹性伞骨齿偏心受力容易导致弹性伞骨齿弯折断裂。

进一步地,如图2d所示为本发明公开的预制混凝土连接件的另一种实施例,在本实施例中,所述弹性伞骨齿21张开状态时,所述抵接面22与所述伞骨筒本体20的轴线B-B夹角a为30°至80°,即抵接面相对伞骨筒本体的轴线为斜面。

进一步地,如图5和图6b所示,所述卡接面43与所述第二固定套筒轴线C-C的夹角b为30°至80°,即卡接面相对于第二固定套筒轴线为斜面。

如图6b所示,当抵接面和卡接面为斜面时,在插杆插入第二固定套筒过程中,弹性伞骨齿更容易弹开,即抵接面能够沿着卡接面逐渐弹开(图中虚线表示弹性伞骨齿与卡接面刚接触时的位置),保证弹性伞骨齿时刻与第二固定套筒紧密接触,做到了插杆与第二固定套筒的无缝连接,进而实现了预制混凝土桩之间的无缝连接。进一步地,如图所示,在预制混凝土桩受到拉拔作用时,即插杆与第二固定套筒之间产生拉拔作用力,此时,卡接面与抵接面之间产生作用力F2,由于抵接面相对伞骨筒本体的轴线倾斜,因此,力F2会沿弹性伞骨齿的方向,弹性伞骨齿受到的为非偏心力,因此不会发生变形,保证了伞骨筒的强度。由于抵接面和卡接面均为斜面,进而伞骨筒与第二固定套筒的接触面积较大,进而可避免应力集中问题的发生,提高了连接强度,保证了连接件的使用寿命。

进一步地,所述抵接面与所述伞骨筒本体的轴线夹角和卡接面与所述第二固定套筒轴线的夹角相一致,可以进一步的提高弹性伞骨齿与第二固定套筒之间的连接紧密性,并提高连接件的连接强度。

进一步地,如图2a和图2d所示,所述弹性伞骨齿21的外壁面由伞骨筒本体20一端向自由端为弧形结构,即弹性伞骨齿为光滑的弧形结构(图中D-D为伞骨筒剖开的中线,D-D近似一条弧线),本发明中,弹性伞骨齿为弧形结构进一步避免了应力集中,进一步地,弹性伞骨齿为弧形且抵接面为斜面的设计,使得在接头抗拔时,第二固定套筒的卡接面反作用力方向是沿着弧形弹性伞骨齿传递的,该设计巧妙地把原本竖直方向上的弹性伞骨齿偏心受压,转换成沿着弹性伞骨齿弧形方向、抵接面法线方向的轴心受压,避免了弹性伞骨齿的偏心受力情况的发生,结构更加牢靠,接头抗拔性能也更高。

进一步地,由于弹性伞骨齿为光滑的弧形结构,使得弹性伞骨齿被设置为朝向伞骨筒内部中心凸出,当接头受拉力作用时,弹性伞骨齿则是受到压力F2作用,在压力F2作用下伞骨筒发生的形变必定为向伞骨筒内部中心弯曲,而伞骨筒内部是插杆,弹性伞骨齿的形变会被插杆抵住,阻止形变的进一步发展,该设计极大地提高了接头的稳定性及极限抗拉性能。

进一步地,如图5所示,所述插杆插入部41的内侧壁上设有张拉内螺纹44,以便于在预制混凝土桩生产过程中,通过张拉螺丝对与固定套筒连接的主筋进行张拉,使得该产品能兼顾张拉和连接两种功能,既可满足生产阶段的张拉工序,也可满足施工阶段的构件的连接,从而达到一件多用的目的,不但减少了繁琐的工序,而且成本上也有所降低,连接件整体的抗拉极限强度也大幅增大。

本发明中所述插杆1和伞骨筒2可以通过焊接成一体结构,也可以采用铸造或其它方式加工成一体结构。优选地,插杆和伞骨筒为分体结构然后组装成一体,在本实施例中,所述插头11上设有第一外螺纹12,所述伞骨筒本体20内设有第一内螺纹23,所述伞骨筒本体20和所述插头11通过所述第一外螺纹12和所述第一内螺纹23固定连接,插杆和伞骨筒为分体结构,方便各部件的加工,同时,伞骨筒与插杆可在厂家提前安装好,无需占用施工时间,提高了施工阶段的效率,节省了时间成本。

进一步地,本发明公开的连接件,插杆可以完全插入第二固定套筒中,因此在混凝土桩插接时,第一固定套筒和第二固定套筒间可实现紧密贴合不但保证了插杆插入的精准度,而且形成一个密闭空间,插杆可完全被封闭在该密封空间内,隔绝了空气和水及周围复杂环境,起到了接头防腐的功效。

进一步地,如图7a和图7b所示为实施例1中第二固定套筒的第二种结构该结构与实施例1中第二固定套筒的第一种结构不同点在于,如图6a和图6b所示,实施例1中第二固定套筒的第一种结构中环形卡槽沿第二固定套筒的轴线的长度大于或等于伞骨筒的长度,因此在插杆插入第二固定套筒中时,伞骨筒全部置于环形卡槽内,而实施例1中第二固定套筒的第二种结构如图7a和图7b所示环形卡槽沿第二固定套筒的轴线的长度小于伞骨筒的长度,优选地,环形卡槽的长度与弹性伞骨齿的长度相适应,即在第二固定套筒内腔靠近主筋固定部一端形成插杆抱裹部46且插杆抱裹部46的内径尺寸与伞骨筒本体的外径尺寸相适应,因此,如图7b所示,当插杆插入第二固定套筒中时,插杆和伞骨筒本体的部分插入至第二固定套筒内腔中,插杆抱裹部46的内径尺寸与伞骨筒本体的外径尺寸相适应,采用本发明连接件连接完毕后,伞骨筒和插杆的组合件的插入端(插杆与伞骨筒连接端)被插杆抱裹部包裹住,因此,即使在弹性伞骨齿在受到超越极限抗拉力作用时,弹性伞骨筒发生向外扩的形变趋势时,由于周围被插杆抱裹部包裹抵住,进而避免了伞骨筒本体筒壁的形变断裂情况的发生,该设计极大地提高了接头的极限抗拉性能及安全系数。

实施例2

如图8和图9所示为本发明公开的预制混凝土连接件第二种实施例,本实施例与实施例1的不同点在于,实施例1中,第二固定套筒的张拉内螺纹设置在所述插杆插入部41的内侧壁上,即张拉内螺纹设置在第二固定套筒靠近插杆插入一端的内壁上,本实施中,张拉内螺纹44设置在所述第二固定套筒靠近所述第二主筋固定部一端的内侧壁上。

现有预制混凝土连接件的张拉螺纹都是设置在插杆插入一端(如实施例1中的结构),在预制混凝土桩生产过程中,通过张拉螺丝连接固定套筒并对主筋进行张拉,同时,在混凝土构件布料后,需要进行混凝土振动密实成型或离心成型,该过程中,混凝土浆通过主筋与主筋固定孔之间的空隙进入固定套筒中,进而混凝土浆在固定套筒中凝固形成水泥块,导致后续连接件的插杆插入固定套筒中时,由于水泥块的存在使得插杆与固定套筒插接不牢固甚至无法插接,致使连接件失去连接作用,进而导致整个混凝土桩的连接失败。本实施例中,如图8和图9所示,由于张拉内螺纹44设置在所述第二固定套筒靠近所述第二主筋固定部一端的内侧壁上,因此,在通过张拉螺丝对主筋进行张拉并在混凝土构件布料后进行混凝土振动密实成型或离心成型的过程中,由于张拉螺丝是连接在第二固定套筒靠近主筋固定部一端的内侧壁上,张拉螺丝将主筋固定孔一端和环形卡槽一端堵住,使得由主筋与主筋固定孔之间的空隙进入固定套筒中的混凝土浆被挡在主筋固定部一侧,无法进入环形卡槽一侧,不会影响后续插杆与第二固定套筒的插接过程,保证了插杆与连接套筒的插接质量,进而保证了混凝土桩的插接质量和效率。

进一步地,预制混凝土桩的预应力钢筋张拉工序,所用到的张拉螺丝在行业内标准为M27,所以市面上现有的接头连接件,尤其是插头的尺寸,都被限制在M27的尺寸范围内,容易导致连接件的连接强度不够等问题,而本发明中,由于张拉内螺纹44设置在所述第二固定套筒靠近所述第二主筋固定部一端的内侧壁上,环形卡槽设置在靠近插杆插入的一端,因此,所以固定套筒的尺寸不受限制,所以本发明的插杆可以更粗、弹性伞骨齿厚度可以更大,进而接头抗拉承载力可以做的更高。

进一步地,插杆插入第二固定套筒中时,插杆和伞骨筒本体的部分插入至第二固定套筒设有张拉内螺纹的内腔中,设有张拉内螺纹的内径尺寸与伞骨筒本体的外径尺寸相适应,采用本发明连接件连接完毕后,伞骨筒和插杆的组合件的插入端(插杆与伞骨筒连接端)被第二固定套筒设有张拉内螺纹的内腔壁包裹住,因此,即使在弹性伞骨齿在受到超越极限抗拉力作用时,弹性伞骨筒发生向外扩的形变趋势时,由于周围被张拉螺丝孔包裹抵住,进而避免了伞骨筒本体筒壁的形变断裂情况的发生,该设计极大地提高了接头的极限抗拉性能及安全系数。

实施例3

如图10所示为本发明公开的预制混凝土桩,包括预制混凝土桩本体70,所述预制混凝土桩本体两端设有本发明公开的所述的预制混凝土连接件。

混凝土构件生产阶段:单根桩的预应力钢筋两端分别穿过第一固定套筒、第二固定套筒后再镦头车间镦好头,钢筋墩头会被卡在套筒内中。第一固定套筒、第二固定套筒通过自身的张拉螺纹与张拉螺丝实现螺纹连接,后进行预应力张拉工序。张拉完毕后进行离心、蒸养、蒸压等工艺实现构件的成型。

混凝土构件施工阶段:单节桩生产运往工地时,将使用第一固定套筒端的桩端朝下,第二固定套筒筒端的桩端朝上,当前一节桩沉入土层中达到标准规范指定的接桩高度时,调运下节桩,第一固定套筒端朝下,插杆提前与伞骨筒连接完毕,然后把该组合件整体的另一端与第一固定套筒连接。将插杆与伞骨筒的组合件对准前一节桩的第二固定套筒的通孔,利用桩身自重将插杆压入第二固定套筒里,此时,伞骨筒的翅片被挤压收缩后又弹开,最终伞骨筒底部与第二固定套筒的挡槽相互紧密接触,进而实现了上下节桩之间力的传递。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种预制混凝土连接件和预制混凝土桩

- 一种预制混凝土连接件和预制混凝土桩