基于缠绕工艺和针刺工艺制备的碳/碳复合材料坩埚

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于单晶硅拉伸领域,尤其是涉及一种基于缠绕工艺和针刺工艺制备的碳/碳复合材料坩埚及其制备工艺。

背景技术

单晶硅属于立方晶系,金刚石结构,具有完整性好、纯度高、资源丰富、技术成熟、工作效率稳定、光电转换效率高、使用寿命长等优点,是目前最重要、产量最大、发展最快、用途最广泛的一种半导体材料,是制造半导体硅器件的原料,此外,太阳能光电工业基本上是建立在硅材料基础之上,世界上绝大部分的太阳能光电器件是用单晶硅制造的。

直拉法是单晶硅生产的最主要方法,在该工艺中,将原料直接放入石英坩埚中,在单晶硅棒拉制过程中,炉内温度高达1500℃左右,此时,石英坩埚变软,要靠外面的承托坩埚进行承托。最初承托坩埚采用石墨加工,但石墨坩埚存在强度低、寿命短、加工难度高的缺陷,近年来,碳/碳复合材料坩埚已替代石墨坩埚,运用于单晶炉拉制单晶硅棒的生产之中,但现有碳/碳复合材料坩埚的加工周期过长,无法满足快速增长的单晶硅生产需求,采用湿法缠绕或预浸料铺缠的方式可以有效降低生产效率、提高环向和轴向强度,但层与层之间纤维相互独立,在生产和使用过程中容易出现分层现象。

专利CN102660768B公开了一种单晶硅炉用炭/炭复合材料坩埚的制备工艺,其特征在于包括如下步骤:(1)以碳纤维为原料,分别编织成网胎与炭布,并通过针刺使之复合成毡,把毡缠绕固定在坩埚形状的模具上,其上覆盖一层炭布,再覆盖一层网胎,如此交迭放置并通过针刺使之复合,得到准三维坩埚预制体;(2)将所述坩埚预制体放入沉积炉内进行沉积,所述沉积炉的支撑底板和炉顶上均分别设置有1-4路气体通道,所述气体通道的进、出气状态能够瞬时切换;(3)步骤(2)中沉积过的坩埚在1800-2500℃进行石墨化处理。

本发明与对比专利采用了完成不同的生产工艺,对比专利采用针刺毡+气相沉积的工艺生产产品,针刺毡的密度约为0.45~0.5g/cm

发明内容

本发明的目的就是为了解决上述问题而提供一种基于缠绕工艺和针刺工艺制备的碳/碳复合材料坩埚,该坩埚制品强度高、不分层。

本发明的目的就是为了解决上述问题而提供一种的碳/碳复合材料坩埚的制备工艺,产出效率高,且制得的坩埚质量优异,强度高、不分层。

本发明的目的通过以下技术方案实现:

一种基于缠绕工艺和针刺工艺制备的碳/碳复合材料坩埚,所述碳/碳复合材料坩埚包括自上而下依次设置并一体连接的直筒形筒身段和底座,所述直筒形筒身段包括均由纤维缠绕而成的筒身段环向缠绕层和筒身段螺旋缠绕层,所述筒身段环向缠绕层和筒身段螺旋缠绕层上沿轴向和周向分布有针刺孔,所述底座采用湿法缠绕成型,所述底座的内外表面均为圆弧形,所述坩埚采用碳/碳复合材料制成。

优选地,所述筒身段环向缠绕层和筒身段螺旋缠绕层的环螺比为1:1。该环螺比是指筒身段环向缠绕层的缠绕层数和筒身段螺旋缠绕层的缠绕层数之比,下同。

优选地,所述筒身段环向缠绕层和筒身段螺旋缠绕层的环螺比为1:2。

优选地,所述筒身段环向缠绕层和筒身段螺旋缠绕层的环螺比为2:1。

优选地,所述筒身段环向缠绕层和筒身段螺旋缠绕层的环螺比为2:2。根据制品性能要求和几何尺寸设计两种缠绕比例,也可以是其他不同于上文所列出的数值比例。

所述筒身段螺旋缠绕层上的缠绕角为0~90°中的单一角度或多个角度。

优选地,所述筒身段螺旋缠绕层上的缠绕角为45~55°。

当沿轴向分布时,相邻的针刺孔的间距为0~10mm,但不为0,该轴向是指芯模的轴向方向。

当沿周向分布时,相邻的针刺孔的间距为0~10mm,但不为0。

所述纤维采用碳纤维束或浸胶碳纤维束。

一种如上述所述的碳/碳复合材料坩埚的制备工艺,所述制备工艺具体包括以下步骤:

(1)取表面开有轴向槽的芯模,再采用连续的纤维经湿法缠绕法缠绕在芯模表面形成筒身段环向缠绕层和筒身段螺旋缠绕层;

(2)采用钩针沿周向对筒身段环向缠绕层和筒身段螺旋缠绕层上的纤维进行反复穿刺;

(3)穿刺后将筒身段环向缠绕层和筒身段螺旋缠绕层浸胶处理,当采用浸胶碳纤维束时,可省略此步骤;

(4)经固化和脱模后,得到坩埚预制体;

(5)将坩埚预制体首次碳化;

(6)为提高制品密度、降低孔隙率,对碳化后的产品进行加压浸渍处理,完成浸渍后再次进行固化、碳化处理,根据密度要求,可循环重复多次浸渍、固化和碳化;

(7)将达到密度要求的碳化后产品进行高温石墨化处理;

(8)根据图纸设计,对高温处理后的产品进行机械加工,得到满足图纸尺寸的产品。

步骤(1)中,在进行湿法缠绕过程中,以酚醛树脂溶液为浸润树脂,缠绕张力由100N递减至70N。

步骤(2)中,钩针位于刺针架上,刺针架上钩针的间距根据实际要求进行设置。

步骤(3)中,浸胶采用酚醛树脂、呋喃树脂、中温沥青或其他可碳化树脂进行。

步骤(4)中,固化采用阶梯升温程序,最高温度为150~200℃,固化总时间为5~20小时,或者可根据情况延长固化时间。

步骤(5)中,碳化温度为600~1200℃,碳化时间在10~100小时,或者可根据情况延长碳化时间。

步骤(6)中,浸渍压力为0.5~5MPa,或者可根据情况增大浸渍压力,浸渍时间为1~5小时,或者可根据情况延长浸渍时间。

步骤(6)中,固化采用阶梯升温程序,最高温度为150~200℃,固化总时间为5~20小时,或者可根据情况延长固化时间。

步骤(6)中,碳化温度为600~1200℃,碳化时间为10~100小时,或者可根据情况延长碳化时间。

步骤(7)中,石墨化处理温度为1500~2800℃,处理时间为10~100小时,或者可根据情况延长石墨化处理时间。

和单独采用纯针刺毡工艺制得的制品相比,本发明制品纤维体积含量高,生产周期至少可减少30%,有助于提高生产效率,同时连续纤维铺层强度远高于毡布,制品强度可提高至少50%。

和单独采用铺层结构或单独采用缠绕结构的制品相比,本发明通过加入针刺工艺,使制品在预制厚度方向得到加强,加工和使用过程中不易分层。

与现有技术和产品相比,本发明具有以下优势:1)生产周期减少至少30%,提高生产效率;2)采用连续纤维,同时纤维含量高,制品强度比现有产品至少高50%;3)、采用针刺辅助工艺,有效提高层间强度,解决了铺层结构层间强度差的问题。

附图说明

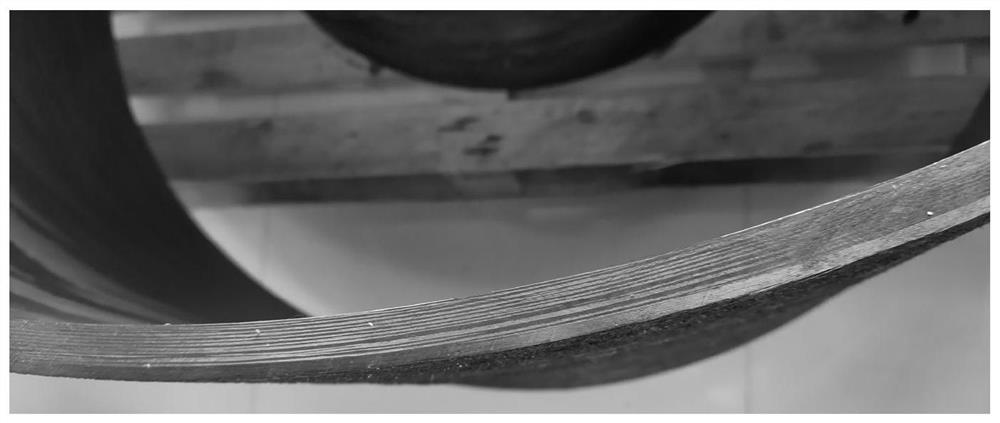

图1为实施例1得到的基于缠绕工艺和针刺工艺制备的碳/碳复合材料坩埚的实物图。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明,但绝不是对本发明的限制。

实施例1

一种基于缠绕工艺和针刺工艺制备的碳/碳复合材料坩埚,该坩埚采用采用碳/碳复合材料制成,包括自上而下依次设置并一体连接的直筒形筒身段和底座,直筒形筒身段包括均由纤维缠绕而成的筒身段环向缠绕层和筒身段螺旋缠绕层,筒身段环向缠绕层和筒身段螺旋缠绕层上沿轴向和周向分布有针刺孔,坩埚筒身段内径为600mm、壁厚为10mm,筒身段环向缠绕层和筒身段螺旋缠绕层的总层数为12,环螺比为2:2,筒身段螺旋缠绕层上的缠绕角为45°~55°,当沿轴向分布时,相邻的针刺孔的间距为5mm,当沿周向分布时,相邻的针刺孔的间距为5mm,纤维采用碳纤维束,底座采用湿法缠绕成型,底座的内外表面均为圆弧形,整个坩埚采用碳/碳复合材料制成,具体的实物图如图1所示。

该坩埚采用含有以下步骤的制备工艺制备得到:

(1)取表面开有轴向槽的芯模,再采用连续的纤维(具体为碳纤维束,碳纤维束截面并非标准形状,一束纤维内包含约3000根、12000根或48000根单丝,形态呈近似扁平带状或束状)经湿法缠绕法缠绕在芯模表面形成筒身段环向缠绕层和筒身段螺旋缠绕层,缠绕过程中,以酚醛树脂溶液为浸润树脂,缠绕张力由100N递减至70N;

(2)缠绕完成后,采用钩针沿周向对筒身段环向缠绕层和筒身段螺旋缠绕层上的纤维进行反复穿刺,钩针位于轴向间距为5mm的刺针架上,沿周向的穿刺间距为5mm;

(3)缠绕及针刺工艺完成后,加装外模定型,在180℃下固化10小时,完成固化后进行脱模,得到坩埚预制体,之后在1000℃下碳化80小时,在1MPa压力下浸渍(浸渍的时间为5h,浸渍采用酚醛树脂)后再次固化(180℃下10小时)、碳化(1000℃下80小时),随后2500℃石墨化80小时处理,最后机械加工至最终尺寸。

实施例2

一种基于缠绕工艺和针刺工艺制备的碳/碳复合材料坩埚,除了筒身段环向缠绕层和筒身段螺旋缠绕层的环螺比为1:1之外,其余均与实施例1相同。

实施例3

一种基于缠绕工艺和针刺工艺制备的碳/碳复合材料坩埚,除了筒身段环向缠绕层和筒身段螺旋缠绕层的环螺比为1:2之外,其余均与实施例1相同。

实施例4

一种基于缠绕工艺和针刺工艺制备的碳/碳复合材料坩埚,除了筒身段环向缠绕层和筒身段螺旋缠绕层的环螺比为2:1之外,其余均与实施例1相同。

实施例5

一种基于缠绕工艺和针刺工艺制备的碳/碳复合材料坩埚,除了当沿轴向分布时,相邻的针刺孔的间距为10mm,当沿周向分布时,相邻的针刺孔的间距为10mm之外,其余均与实施例1相同。

实施例6

一种基于缠绕工艺和针刺工艺制备的碳/碳复合材料坩埚,除了纤维采用浸胶碳纤维束,制备工艺中在穿刺后将筒身段环向缠绕层和筒身段螺旋缠绕层浸胶处理之外,其余均与实施例1相同。

实施例7

一种基于缠绕工艺和针刺工艺制备的碳/碳复合材料坩埚,除了制备工艺中的步骤(3)具体为:在150℃下固化20小时,完成固化后进行脱模,得到坩埚预制体,之后在600℃下碳化100小时,在0.5MPa压力下浸渍(浸渍的时间为5h,浸渍采用呋喃树脂)后再次固化(150℃下20小时)、碳化(600℃下100小时),随后1500℃石墨化100小时处理,最后机械加工至最终尺寸之外,其余均与实施例1相同。

实施例8

一种基于缠绕工艺和针刺工艺制备的碳/碳复合材料坩埚,除了制备工艺中的步骤(3)具体为:在200℃下固化5小时,完成固化后进行脱模,得到坩埚预制体,之后在1200℃下碳化10小时,在5MPa压力下浸渍(浸渍的时间为1h,浸渍采用中温沥青)后再次固化(200℃下5小时)、碳化(1200℃下10小时),随后2800℃石墨化10小时处理,最后机械加工至最终尺寸之外,其余均与实施例1相同。

实施例9

一种基于缠绕工艺和针刺工艺制备的碳/碳复合材料坩埚,除了制备工艺中的步骤(3)中采用其他可碳化树脂进行浸渍之外,其余均与实施例1相同。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

- 基于缠绕工艺和针刺工艺制备的碳/碳复合材料坩埚

- 基于缠绕工艺制备的R角碳/碳复合材料坩埚及成型方法