一种引气剂的制备方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及复合材料制备技术领域,特别涉及一种引气剂的制备方法。

背景技术

引气剂是混凝土中应用最早的外加剂,早在秦长城修建时期,我国古人便已将其运用于 其中。随着时代的进步与科技的发展,引气剂被逐渐运用于水利、港口、高铁、桥梁等领域 中。引气剂是一种能在混凝土拌合物搅拌过程中引入大量均匀微小气泡的外加剂,引入的气 泡的稳定性与数量是衡量引气剂的两个重要指标。开发高性能新型引气剂,提升引气剂的综 合性能对我国建造业发展意义重大。而市场上现有的引气剂稳泡效果不佳,需要添加较多的 引气剂以提高混凝土的和易性,而添加较多引气剂使得混凝土强度降低,影响硬化混凝土结 构。

发明内容

针对现有技术不足,本发明提供一种引气剂的制备方法,以解决现有技术中引气剂稳泡 效果不佳,需要添加较多的引气剂以提高混凝土的和易性的问题。

为了解决上述问题,本发明所采用的技术方案是:

一种引气剂的制备方法,份数均为质量份,引气剂制备方法包括以下步骤:

步骤1:在搅拌状态下,于反应釜A中加入18-22份引发剂与0.03-0.05份氢氧化钠,升温至65-75℃后抽真空搅拌30-90min;

步骤2:将90-91份的环氧乙烷放入滴加罐内,从反应釜B中滴加1-2份环氧乙烷到A反应釜中;

步骤3:将反应釜A升温至120-130℃,并将反应釜A体系压力维持在0.2-0.3MPa环境 下;

步骤4:将反应釜B中剩余的环氧乙烷缓慢滴加到反应釜A中,得到中间体A;

步骤5:将9-11份中间体A、1-2份磷酸与2-5份助溶剂加入反应釜C中升温至120-130℃ 搅拌15-18h;

步骤6:停止搅拌后冷却至室温,在低压下浓缩后,清洗即得所述引气剂。

本方案产生的有益效果是:

1、本方案制备的引气剂掺量低,引气效果显著,减少因引气剂添加较多而使得混凝土 强度降低过多的情况出现;

2、本方案制备的引气剂稳泡性能优异;本方案制备的引气剂加入混凝土后,能显著提 升混凝土和易性,有效提升现场施工效率,从而降低生产成本。

进一步,步骤1中引发剂为4-正壬基酚。将4-正壬基酚作为引发剂使用,使用其合成 的引气剂表面张力更低,加入溶液后能在更大程度上降低水溶液的表面张力,从而起到更好 的引气效果。

进一步,步骤4中环氧乙烷的总滴加时间至少为4h。滴加时间控制在4h以上,有效提 高环氧乙烷的转化率。

进一步,步骤5中磷酸的质量浓度为85%。采用85%的工业级磷酸易于采购便于生产。

进一步,反应釜A内转动连接有搅拌叶,搅拌叶与反应釜A底距离为十分之一反应釜A 内径。通过搅拌叶的分散布局使得湍流动能分布更加均匀,降低了搅拌釜内死区分布,大大 提高了搅拌混合效率。防止搅拌叶距离反应釜底过近或过远,影响混合液搅拌状态与混合均 匀程度。

进一步,搅拌叶沿竖直方向设置,搅拌叶呈十字交叉设有4个;搅拌叶为Z字形且沿搅 拌轴旋转对称设置。通过竖直旋转对称设计的Z字形搅拌叶使得混合液上下混合更均匀。

附图说明

图1为引气剂对混凝土含气量的影响。

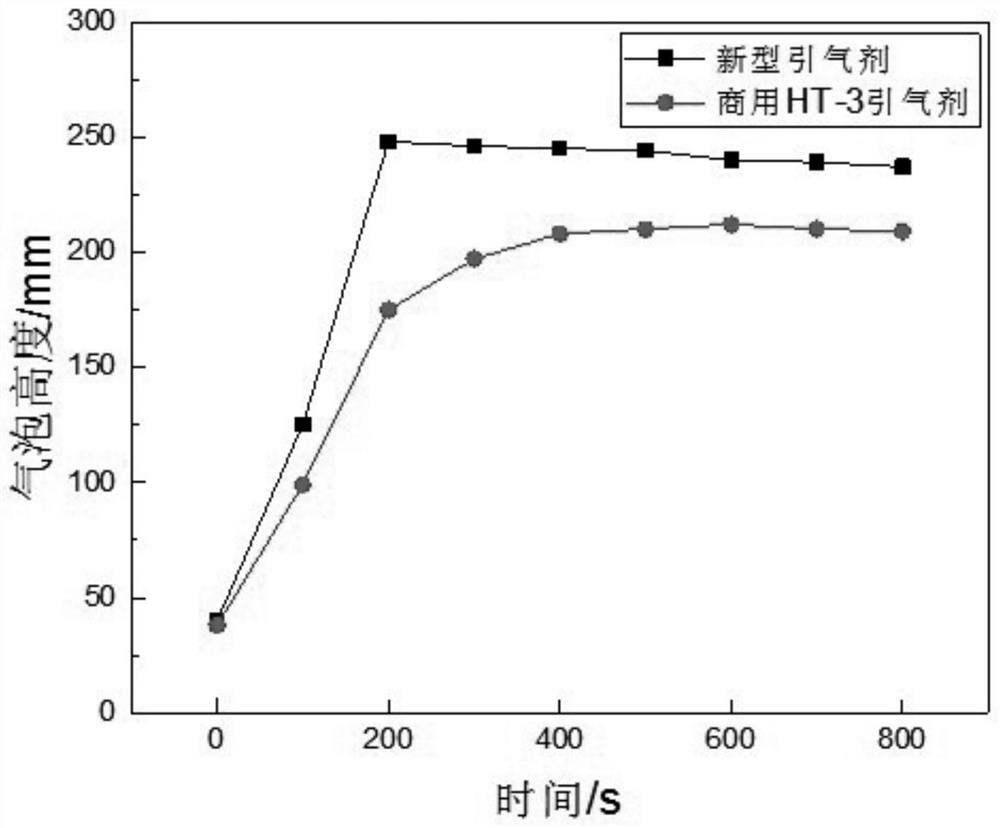

图2为引气剂气泡高度曲线图。

图3为搅拌叶侧视图。

图4为搅拌叶俯视图。

图5为层流区搅拌釜内死区体积分数随着雷诺数的变化示意图。

具体实施方式

下面通过具体实施方式进一步详细说明:

说明书附图中的附图标记包括:搅拌轴1、横轴2、搅拌叶3。

实施例1:本引气剂的制备方法是按以下步骤进行的:

步骤1:在搅拌状态下,于装备有自制多叶片搅拌桨的反应釜A中加入18份4-正壬基 酚与0.04份氢氧化钠,升温至70℃后抽真空搅拌30-90min,其中自制多叶片搅拌桨距反应 釜底距离为20mm,反应釜内径为200mm;

步骤2:将90.6份的环氧乙烷放入反应釜B内,从反应釜B中滴加1份环氧乙烷到A反应釜中;

步骤3:将反应釜A升温至120℃,并维持体系压力在0.2MPa;

步骤4:将反应釜B中剩余的环氧乙烷缓慢滴加到反应釜A中,总滴加时间控制在4h, 得到中间体A;

步骤5:将10份中间体A、1份85%的磷酸与4份油酸甲酯加入反应釜C中升温至120℃ 搅拌15h;

步骤6:停止搅拌后冷却至室温,在低压下浓缩后,清洗即得所述引气剂。

实施例2:本实施方式与实施例1不同的是:步骤1中4-正壬基酚为22份。

实施例3:本实施方式与实施例1或2不同的是:步骤4中环氧乙烷的总滴加时间为5h。

实施例4:本实施方式与实施例1-3不同的是:步骤5中85%磷酸的份数为2份。

表1各实施例引气剂参量气泡结果对比

通过以下试验验证本发明的有益效果,本试验是按以下步骤实现:

S1:实验用混凝土配合比如表1所示,按照表1搅拌配制实验用混凝土并加入不同掺量 的引气剂测试其性能。

表2实验用混凝土配合比

S2:按照《GB/T 50080-2016普通混凝土拌合物性能试验方法标准》中的方法测试混凝 土的含气量,最终结果如图1所示;

S3:使用超纯水将按照实施例1制备的引气剂稀释为0.05%,使用泡沫动态分析仪(DFA100)分析引气剂泡沫高度随时间的变化,同时对比现有常用HT-3引气剂泡沫高度随时间的变化,结果如图2所示。

由图1、图2可知,混凝土在加入实施例1制备的引气剂后,显著提升了混凝土的含气 量,从图2可知,本专利制备的引气剂起泡速度与泡沫高度均高于市售常用HT-3引气剂,说明本专利制备的引气剂起泡效果优异;此外由图2还可发现,本专利制备的新型引气剂800 秒内气泡高度未发现显著下降的现象,说明由本方法制备的引气剂的稳泡效果优异。

如图3、图4所示,反应釜A内转动连接有搅拌轴1,搅拌轴1中部固定连接有横轴2,横轴2上通过螺栓立连接有搅拌叶3,搅拌轴1、横轴2、搅拌叶3共同构成自制搅拌桨;搅 拌叶沿竖直方向设置,搅拌叶3呈十字交叉设有4个;搅拌叶3为Z字形且沿搅拌轴旋转对 称设置,即同一水平线上Z字搅拌叶方向一致,Z字形使得混合液上下混合更均匀;搅拌叶高 度为229mm,Z形搅拌叶水平方向叶片长27mm,同一水平线上两搅拌叶竖直轴之间距离为100mm。通过多叶片的分散布局使得湍流动能分布更加均匀,降低了搅拌釜内死区分布,大大提高了搅拌混合效率;搅拌叶3与反应釜A底距离为十分之一反应釜A内径,如反应釜 A内径为200mm,则搅拌叶距离反应釜A的釜底20mm;防止搅拌叶3距离反应釜底过近或过远, 影响混合液搅拌状态与混合均匀程度。

通过以下试验验证本方案搅拌轴及搅拌叶的有益效果:

采用大涡模拟方法中的动态动能输运亚格子应力模型在Ansys Fluent 17.0上对搅拌系 统进行模拟,通过Kolmogorov尺度和Taylor尺度评价大涡模拟计算过程网格精度:

η=(ν

λ=(15νu

计算得到Taylor尺度为4.5mm,与网格解析尺度(0.11~5.05mm)在相同量级,Kolmogorov 尺度为0.10mm,与最小网格解析尺度几乎一致,说明网格模拟精度可靠。

本方案搅拌轴及搅拌叶与现有技术中常用商用MaxBlend搅拌桨在不同Reynolds数下死 区所占的体积分数如图5所示,随着Re值的增加,死区体积分数降低,本方案搅拌轴及搅 拌叶死区更小;从而可有效提高混合液混合均匀度。

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描 述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若 干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专 利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方 式等记载可以用于解释权利要求的内容。

- 一种具有长效引气功能的混凝土引气剂及其制备方法和应用

- 一种混凝土引气剂以及使用这种引气剂的混凝土配方