一种离心风机用入口集流装置及离心风机

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及风机技术领域,具体为一种离心风机用入口集流装置及离心风机。

背景技术

离心风机因其优良性能被广泛应用于家用电器、厂区通风等多方面,其核心结构一般包括蜗壳、叶轮、电机、集流器等。在风机运行过程中,气流自集流器进入风机并沿蜗壳型线运动扩压。经蜗舌分流后少量未排出气流在蜗舌附近叶道与径向进流交叉,其中部分气流反向流出在叶道内形成涡流阻塞,其他气流沿蜗舌间隙再次进入蜗壳循环。在叶轮进口侧,叶道阻塞形成迫使蜗舌侧进口气流无法立即进入叶轮叶道,同时部分反向泄露气流也无法及时返回叶轮。两部分气流在叶轮作用下沿旋转方向运动,并在轴向反向流出与入口气流碰撞,阻挡部分入口进风面积,同时造成能量损失及风机入口噪声增大,严重影响风机性能。如何优化风机结构设计,改善风机气动性能同时降低风机噪声,对于风机行业发展具有重要意义。

传统降噪主要依靠降低风机转速或添加吸声材料实现,前者牺牲产品性能,后者提升产品成本,在当前产品设计中已难以产生明显效果。现行风机对于集流器结构设计主要包括集流器间隙及圆弧半径匹配优化,用于降低集流器间隙涡流影响;此外,也有采用椭圆形集流器设计减少气流对集流器表面的冲击作用并缓和进气加速作用。上述方法针对蜗舌附近叶道阻塞引起进口蜗舌侧泄露流及进口气流反向交叉阻挡进风问题并无明显作用。因此,需要对基于集流器结构的入口侧风道设计进一步改进。

发明内容

本发明的目的在于提供一种离心风机用入口集流装置及离心风机,以克服现有技术的不足。

为达到上述目的,本发明采用如下技术方案:

一种离心风机用入口集流装置,包括连接段、导流段和耳屏段,导流段通过连接段与风机蜗壳进口侧蜗壳外壁面连接,导流段为锥形结构,导流段的中间开设有通孔,耳屏段为圆弧面,耳屏段设置于导流段内侧,耳屏段由耳屏型线沿离心风机叶轮轴线放样成型。

进一步的,以耳屏宽度中心点为原点,x方向为耳屏宽度分布,y方向为耳屏高度分布,耳屏型线方程为:

进一步的,导流段包括圆弧导流段和竖直导流段,圆弧导流段沿锥形结构轴线截面为1/4圆弧面,竖直导流段沿离心风机的涡轮轴线方向设置,导流段与离心风机内的涡轮同轴设置。

进一步的,耳屏段圆弧中点位置与水平面夹角为α,α取值范围为140°~160°。

进一步的,耳屏段圆弧角度为β,β取值范围为50°~80°。

一种离心风机,包括风机蜗壳、入口集流装置和叶轮,叶轮固定于风机蜗壳内,风机蜗壳一侧设有风机蜗壳进口,入口集流装置固定于风机蜗壳进口处,入口集流装置包括连接段、导流段和耳屏段,导流段通过连接段与风机蜗壳进口侧蜗壳外壁面连接,导流段为锥形结构,导流段的中间开设有通孔,耳屏段为圆弧面,耳屏段设置于导流段内侧,耳屏段由耳屏型线沿离心风机叶轮轴线放样成型。

进一步的,圆弧导流段由连接段内侧沿径向延伸至蜗壳内,以连接段为起始段,延伸深度方向上圆弧导流段的截面为1/4圆弧,延伸终点为通孔结构。

进一步的,竖直导流段沿离心风机的涡轮轴线方向设置,导流段与离心风机内的涡轮同轴设置。

进一步的,以耳屏宽度中心点作为原点,x方向为耳屏宽度分布,y方向为耳屏高度分布,形成耳屏型线方程为:

耳屏型线两端点位于连接段与耳屏段交界圆弧,圆弧半径为R,耳屏型线-y方向为耳屏段径向向内延伸方向。

进一步的,耳屏段水平延伸最大高度处至叶轮的轴心距离为L,L/R取值范围为0.65~0.8,耳屏段外侧圆弧中点与水平面夹角为α,α取值范围为140°~160°;耳屏段外侧圆弧范围为β,β取值范围为50°~80°。

与现有技术相比,本发明具有以下有益的技术效果:

本发明一种离心风机用入口集流装置,通过在导流段设置耳屏段,使进口蜗舌侧泄露流及进口气流交叉引起的反向流动在运动过程中受到耳屏结构阻挡,不再与进口气流相互碰撞,有效控制涡流产生和动能损失;耳屏段内侧曲面控制回流沿耳屏段内壁面平稳变化,重新进入蜗壳循环;采用耳屏型线通过引导气流在导流段壁面附近速度方向变化更平缓,有效减少进口气流在导流段的冲击作用,耳屏段内侧曲面设计使气流与集流器避免碰撞分散,减少冲击噪声和涡流噪声。

耳屏段对进口气流碰撞的控制及其对进口气流的平滑过渡补偿了因进口面积减小造成的流量损失,实现改善气动性能及降低风机噪声。

本发明一种离心风机,通过减少进口蜗舌侧回流与进口气流碰撞、控制进口气流方向平缓变化、分散进口气流及回流对集流器冲击作用,减少气流能量损失,抑制涡流形成,改善气动性能及风机噪声。

附图说明

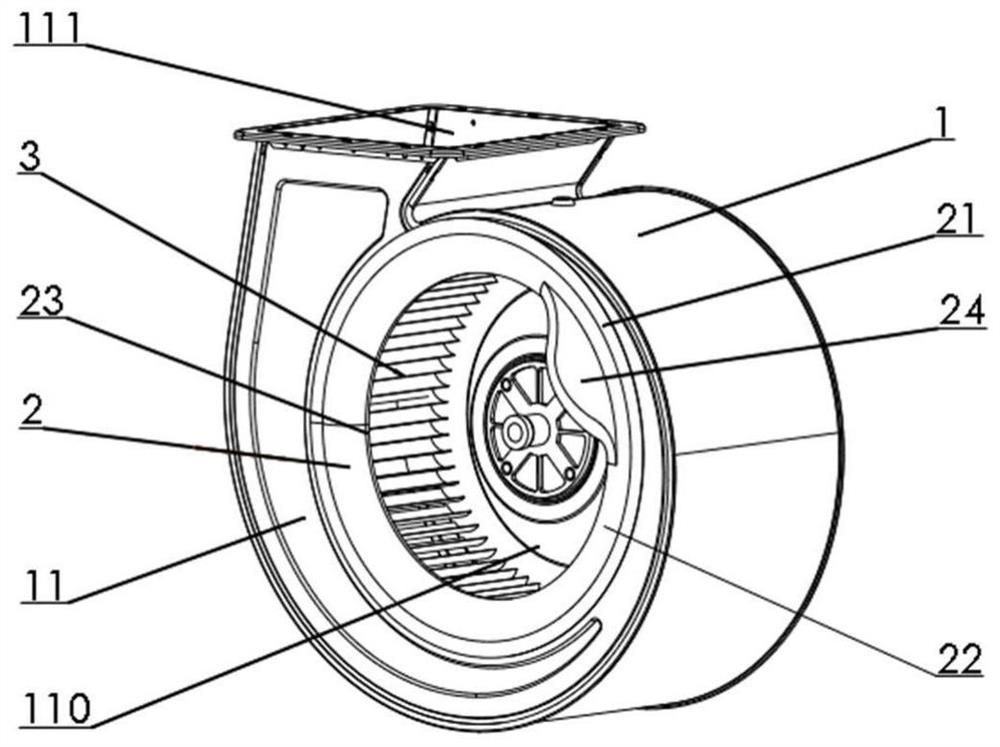

图1是本发明实施例中入口集流装置安装结构示意图。

图2是本发明实施例中耳耳屏型线图。

图3是本发明实施例中耳耳屏型线的轮廓外形图。

图4是本发明实施例中离心风机的结构示意图。

图5是本发明实施例中入口集流装置的结构正视图。

图6是本发明实施例中入口集流装置立体结构示意图。

图7是本发明实施例中对比样机和采用本发明入口集流装置的离心风机进气侧流线对比结构示意图。

图8是本发明实施例中对比样机和采用本发明入口集流装置的离心风机进气方向速度分量对比示意图。

图9是本发明实施例中对比样机和采用本发明入口集流装置的离心风机静压风量性能曲线对比示意图。

图10是本发明实施例中对比样机和采用本发明入口集流装置的离心风机效率风量曲线对比示意图。

图11是本发明实施例中对比样机和采用本发明入口集流装置的离心风机噪声风量曲线对比示意图。

图中,1、风机蜗壳;2、入口集流装置;3、叶轮;21、连接段;22、圆弧导流段;23、竖直导流段;24、耳屏段;110、风机蜗壳进口;111、蜗壳出口;241、耳屏水平延伸段;242、耳屏圆弧延伸段;243、耳屏竖直延伸段。

具体实施方式

下面结合附图对本发明做进一步详细描述:

下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

如图1、图4至图6所示,一种离心风机用入口集流装置,包括连接段21、导流段和耳屏段24,导流段通过连接段21与风机蜗壳进口侧蜗壳外壁面连接,导流段为锥形结构,导流段的中间开设有通孔,耳屏段24为圆弧面,耳屏段24设置于导流段内侧,耳屏段24由耳屏型线沿离心风机叶轮轴线放样成型。

以耳屏宽度中心点为原点,x方向为耳屏宽度分布,y方向为耳屏高度分布,耳屏型线方程为:

导流段由连接段21内侧沿径向延伸至蜗壳内,形成中间通孔的锥形结构;

如图4所示,导流段包括圆弧导流段22和竖直导流段23,圆弧导流段22沿锥形结构轴线截面为1/4圆弧面,即圆弧导流段22由连接段21内侧沿径向延伸至蜗壳内,以连接段21为起始段,延伸深度方向上圆弧导流段22的截面为1/4圆弧,延伸终点为通孔结构,形成锥面结构;竖直导流段23沿离心风机的涡轮轴线方向设置,导流段与离心风机内的涡轮同轴设置;

如图5所示,耳屏段24包括耳屏水平延伸段241、耳屏圆弧延伸段242和耳屏竖直延伸段243。其中,耳屏圆弧延伸段242、耳屏竖直延伸段243分别与集流器圆弧导流段22、集流器竖直导流段23尺寸相同。耳屏段24固定于部分导流段21上,具体设置于圆弧导流段22上,耳屏段24圆弧中点位置与水平面夹角为α,α取值范围为140°~160°;耳屏段圆弧角度为β,β取值范围为50°~80°;耳屏段24从导流段与连接段21交界处径向向内水平延伸,延伸终点型线为耳屏型线;耳屏段24水平延伸终点处沿径向向内延伸至蜗壳内,截面与导流段一致;蜗壳内侧耳屏段为三维光滑曲面,根据耳耳屏型线放样成型。

如图4所示,一种离心风机,包括风机蜗壳1、入口集流装置2和叶轮3;入口集流装置2包括连接段21、圆弧导流段22、竖直导流段23和耳屏段24。入口集流装置2安装在风机蜗壳进口110处,连接段21与蜗壳前盖板11固定连接,连接处密封;圆弧导流段22自连接段21沿径向向内延伸,截面为1/4圆弧,竖直导流段23自圆弧导流段22通孔端部沿轴向向蜗壳1内延伸。耳屏段24外侧圆弧中点与水平面夹角为α,α取值范围为140°~160°;耳屏段24外侧圆弧范围为β,β取值范围为50°~80°。耳屏段24外侧圆弧与连接段21内侧圆弧半径相同,自交界处沿径向向内水平延伸,延伸终点型线为耳屏型线。通过减少进口蜗舌侧回流与进口气流碰撞、控制进口气流方向平缓变化、分散进口气流及回流对集流器冲击作用,减少气流能量损失,抑制涡流形成,改善气动性能及风机噪声。

本发明采用耳屏轮廓结构特征及内壁面多曲面结构能够在阻隔回流及进口气流碰撞,同时使气流方向变化缓和,减少涡流及冲击作用。通过提取耳屏轮廓数据,采用方程拟合耳耳屏型线;如图2、图3所示,以耳屏宽度中心点作为原点,x方向为耳屏宽度分布,y方向为耳屏高度分布,形成耳屏型线方程为:

耳屏型线两端点位于连接段21与耳屏段24交界圆弧,圆弧半径为R,耳屏型线-y方向为耳屏段24径向向内延伸方向。耳屏段24水平延伸最大高度处至叶轮3的轴心距离为L,L/R取值范围为0.65~0.8。

外界气流经入口集流装置2由蜗壳进口110进入蜗壳,在该过程中气流受集流器圆弧导流段22及耳屏圆弧延伸段242导流作用均匀平缓进入叶轮3内,随叶轮3旋转作用从轴向运动转变为径向运动进入叶轮叶道,气流受叶轮3做功后沿蜗壳2旋转扩压,大部分气流自蜗壳出口111流出,少部分气流在蜗舌作用下在蜗舌附近叶道形成阻塞,泄露流及该区域进气无法及时通过叶道沿叶轮3转动方向运动,由于耳屏段24作用,该部分气流沿轴向向外流动方向被阻碍,不会与进口气流碰撞形成涡流,在耳屏段24内侧曲面引导下流动方向平缓变化,在流过耳屏段24区域重新进入叶轮3叶道,该过程有效抑制了因回流与进口气流碰撞产生的涡流,同时减少了气流对集流器的冲击作用,改善风机气动性能,降低风机冲击噪声及涡流噪声。

选取多翼离心风机对比样机,风机结构参数如表1。针对该对比样机结构设置入口集流装置实施例建立对比组,该实施例耳屏段外侧圆弧中点位置角度α取150°,耳屏段外侧圆弧范围β取65°,耳屏段水平延伸最大高度L取0.8R。对比样机和实施例除集流器外完全相同。

基于solidwork软件建立三维流体域模型,根据风道系统将流体域划分为进口区、叶轮区、蜗壳区、出口区四部分如图7所示,其中进口向上游延伸1.5倍叶轮外径,出口向下游延伸2倍叶轮外径。对计算域进行非结构网格划分,为保证数值计算的准确性和有效性,对网格进行无关性验证,最终选定叶轮区网格数为232万,总网格数为487万。

表1对比样机结构参数

采用CFD软件Fluent 20.0对该风机内部流场进行数值计算,控制方程为Navier-Stokes方程,湍流计算采用Realizable k-e模型,近壁方程采用标准壁面函数,压力速度耦合采用SIMPLE算法,压力离散格式采用PRESTO!格式,动量方程、能量方程和湍流耗散方程均采用二阶迎风格式,计算收敛残差设置为10

对比样机和本发明实施例的入口集流装置在同转速、同出口静压下进气侧流线状态如图8所示。从图8中可以看出,对比样机进气侧存在明显回流,自130°位置附近反向流出集流器,和进口气流碰撞,在270°位置附近重新进入蜗壳区域。而实施例采用耳屏式入口集流装置后相同区域基本无回流流出,有效解决了回流与进口气流碰撞损耗及形成涡流噪声的问题。图9为蜗壳进口处气流实际进气面气流速度沿垂直方向分量的分布状况,其中负向为流入蜗壳,正向为流出蜗壳。从图中可以看出,采用仿耳屏式集流器后,底部回流区面积减小,耳屏结构附近流入速度增大,有效改善了蜗壳进气状态。

对比组不同静压下风量、噪声参数对比见表2,性能曲线对比见图9-图11。

表2对比样机和本发明实施例风量、噪声对比结果

在相同转速、相同静压条件下,实施例风量高于对比样机,并随静压增大差距逐渐增大,800Pa静压下风量提升85m

- 一种离心风机用入口集流装置及离心风机

- 一种用于离心风机的降噪集流器、离心风机和空调系统