一种压缩机的减磨结构、压缩机和空调器

文献发布时间:2023-06-19 12:05:39

技术领域

本公开涉及压缩机技术领域,具体涉及一种压缩机的减磨结构、压缩机和空调器。

背景技术

涡旋压缩机因其效率高、体积小、运行平稳而被广泛用于空调和热泵等系统当中。一般而言,涡旋压缩机由封闭管壳、动涡旋盘、静涡旋盘、机架、曲轴、防自转滑环、电机和减磨结构装置构成。涡旋压缩机的可靠性问题是行业普遍关注的问题,其中动静盘磨损和碎盘又是可靠性问题中的一大难题,其中磨损主要是由于两个因素引起,一是缺油、二是承载力过大导致油膜破裂。因此如何降低动涡旋盘的背压力,使涡旋盘更加平稳的运行,保证涡旋压缩机可靠性问题亟待解决。

由于现有技术中的涡旋压缩机存在动涡旋盘的背压力较高而导致动静盘摩擦力较大,产生严重的摩擦功耗,影响压缩机运行可靠性的问题;并且动涡旋盘的背压力较高也会导致动涡盘发生倾覆的问题;由于动涡盘的偏心部所处于高压油中,在转动时会产生较大的搅油阻力,导致无用功耗增加;由于高压油进入动涡盘与支架之间的中间腔中,导致回油速度慢,压缩机底部油池容易产生缺油的情况等技术问题,因此本公开研究设计出一种压缩机的减磨结构、压缩机和空调器。

因此,本公开要解决的技术问题在于克服现有技术中的涡旋压缩机存在动涡旋盘的背压力较高而导致动静盘摩擦力较大,产生严重的摩擦功耗,影响压缩机运行可靠性的缺陷,从而提供一种压缩机的减磨结构、压缩机和空调器。

为了解决上述问题,本公开提供一种压缩机的减磨结构,其包括:

曲轴、动涡盘和第一支架,所述动涡盘包括动盘偏心部,所述曲轴包括曲轴偏心部,所述动盘偏心部能够套设在所述曲轴偏心部上而被所述曲轴偏心部驱动运动;

所述动盘偏心部的外周面与所述第一支架在径向方向之间形成有第一中间腔,所述动盘偏心部的轴向端部与所述第一支架之间形成有第二中间腔;

所述减磨结构还包括分隔部件,所述分隔部件设置于所述动盘偏心部的轴向端部与所述第一支架之间,且在压缩机运行时所述分隔部件能够对所述第一中间腔与所述第二中间腔进行分隔,使得所述第二中间腔与所述第一中间腔不连通。

在一些实施方式中,所述分隔部件包括环形板和环圈,所述环形板包括径向内壁和径向外壁,所述径向内壁围成圆孔,通过所述圆孔将所述分隔部件套设在所述曲轴偏心部上,所述环圈与所述径向外壁连接且沿所述分隔部件的轴向方向延伸,所述环形板能够与所述动盘偏心部抵接,所述环圈能够与所述第一支架抵接。

在一些实施方式中,所述环形板的所述径向内壁与所述曲轴偏心部的外周壁之间形成间隔,使得所述圆孔在所述间隔处形成第一流通通道,能够使得所述所述曲轴偏心部的外周壁与所述动盘偏心部的内周壁之间的油和/或气能够经所述第一流通通道进入所述第二中间腔中,以对所述分隔部件产生朝向所述动盘偏心部方向的力,而使得所述分隔部件抵接于所述动盘偏心部上。

在一些实施方式中,所述环形板的所述径向内壁位于所述动盘偏心部的径向内周壁和径向外周壁之间。

在一些实施方式中,所述环圈上沿径向方向贯穿设置有通油孔,所述第一支架上设置有连通通道,所述通油孔能够与所述连通通道连通以将所述第二中间腔中的油导入所述第一支架外部。

在一些实施方式中,所述连通通道沿所述第一支架的径向方向开设。

在一些实施方式中,所述第一支架上还设置有环形油槽,所述环形油槽一端能够连通所述通油孔、另一端能够连通所述连通通道。

在一些实施方式中,所述减磨结构还包括回油管,所述回油管一端插入所述连通通道中以与所述连通通道相通,另一端连通至所述第一支架的外部。

在一些实施方式中,所述动涡盘包括基板和涡旋齿,所述动盘偏心部连接于所述基板的轴向一侧、所述涡旋齿连接于所述基板的轴向另一侧,且所述基板上与所述第一中间腔相对的位置还开设有气流通道,所述气流通道的一端与所述第一中间腔连通、另一端与所述涡旋齿围成的腔体连通。

在一些实施方式中,与所述第一中间腔轴向相对的部分所述涡旋齿围成的腔体为中压腔,与所述曲轴偏心部轴向相对的部分所述涡旋齿围成的腔体为高压腔,与所述第一中间腔的径向外侧相对的部分所述涡旋齿围成的腔体为低压腔。

在一些实施方式中,所述分隔部件能在所述动盘偏心部的轴向端部与所述第一支架之间沿轴向方向运动;

当压缩机未启动时,所述分隔部件的沿轴向朝向所述第一支架的轴向第二端与所述第一支架相接,所述分隔部件的沿轴向朝向所述动盘偏心部的轴向第一端与所述动盘偏心部之间存在间隙;

当压缩机启动时,压缩机壳体内的气体通过所述连通通道和所述通油孔进入所述第二中间腔而将所述分隔部件推动,使得所述分隔部件的沿轴向朝向所述动盘偏心部的轴向第一端与所述动盘偏心部抵接,所述分隔部件的沿轴向朝向所述第一支架的轴向第二端与所述第一支架之间存在间隙;

当压缩机运行预设时间后,所述曲轴偏心部的外周壁与所述动盘偏心部的内周壁之间的油和/或气通过所述圆孔进入所述第二中间腔,将所述第二中间腔中的气体沿所述通油孔和所述连通通道排出至所述第一支架外,进入所述第二中间腔中的油和/或气能将所述分隔部件推动,使得所述分隔部件的沿轴向朝向所述动盘偏心部的轴向第一端与所述动盘偏心部抵接,所述分隔部件的沿轴向朝向所述第一支架的轴向第二端与所述第一支架之间存在间隙。

在一些实施方式中,所述第一支架上与所述分隔部件的所述轴向第二端相对的位置还设置有凹槽,使得所述轴向第二端能够卡设于所述凹槽中;

当所述轴向第二端卡设于所述凹槽中时,所述分隔部件的所述轴向第一端与所述动盘偏心部之间存在间隙;

当所述第二中间腔中通入气和/或油时,所述分隔部件被推动沿轴向朝向所述动盘偏心部的方向运动至与所述动盘偏心部抵接,同时所述轴向第二端脱出所述凹槽。

在一些实施方式中,所述分隔部件能够进行自转。

本公开还提供一种压缩机,其包括前任一项所述的压缩机的减磨结构,所述压缩机为涡旋压缩机。

本公开还提供一种空调器,其包括前任一项所述的压缩机。

本公开提供的一种压缩机的减磨结构、压缩机和空调器具有如下有益效果:

1.本公开通过在动盘偏心部的轴向端部与第一支架之间设置的分隔部件,能够在压缩机运行时对第一中间腔和第二中间腔进行有效分隔,使得第一中间腔和第二中间腔之间不连通,因此能够有效使得从曲轴内部油槽来的高压油和/或气不会进入到第一中间腔中,从压缩机壳体内部的高压气体也不会进入到第一中间腔中,从而有效减小对动涡盘朝向静涡盘方向的背压力,进而减小动静涡盘之间的摩擦力,减小磨损,减小摩擦功耗,提高涡旋压缩机的可靠性;由于减小了第一中间腔中的压力,因此减小了第一中间腔作用于动涡盘相应位置的压力,进而减小动静涡旋盘产生不平稳运行的力矩,降低动涡盘发生倾覆的情况;同时通过第二中间腔的润滑油可以起到缓冲作用,平衡掉了动涡旋盘的倾覆力矩,减小了刚性接触而产生的摩擦磨损;由于高压油不会进入第一中间腔中,动盘偏心部不置于高压油腔中,因此有效减小了动盘偏心部转动的搅油阻力,减小旋转搅油产生的功耗损失;

2.本公开还通过在动涡盘上与第一中间腔相对的位置开设的气流通道,能够有效地将压缩运行过程中的中压气体导入至第一中间腔中,使得中压气体压力作用于动涡盘与第一中间腔相对的位置,分隔部件底部为高压油和/或气,因此分隔部件被压力差驱动抵住动盘偏心部的轴向端部,实现第二中间腔的气相与第一中间腔的液相之间的分离;并且动盘偏心部容置于第一中间腔的气相环境中,相比于原有的高压油环境,有效减小了动涡盘转动时的阻力;并且通过分隔部件的分隔作用,使得第一中间腔中均为气体,润滑油不会进入第一中间腔中,使得从第二中间腔中回油至压缩机壳体底部的速度更加迅速,保证油池底部不缺油,提高压缩机的可靠性。

附图说明

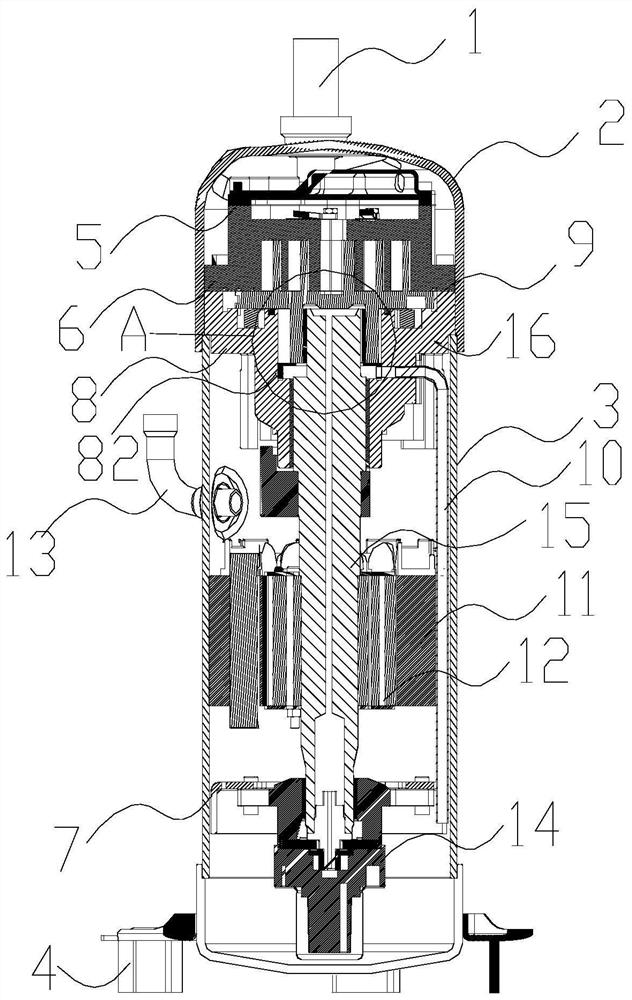

图1是本公开的涡旋压缩机的内部结构图;

图2是图1中的涡旋压缩机在启动前的A部分局部放大图;

图3是图1中的涡旋压缩机在启动时的A部分局部放大图;

图4是图1中的涡旋压缩机在运行一段时间后的A部分局部放大图;

图5是图4中的润滑油的流动示意图;

图6a是本公开的分隔部件的立体结构图(上方看);

图6b是本公开的分隔部件的立体结构图(下方看);

图6c是本公开的分隔部件的正面剖视图。

附图标记表示为:

1、吸气管;2、压缩机上盖;3、壳体;4、支撑结构;41、第一中间腔;42、第二中间腔;5、消音器;6、静涡旋盘;7、第二支架;8、第一支架;81、连通通道;82、环形油槽;83、凹槽;9、动涡旋盘;91、动盘偏心部;92、基板;93、涡旋齿;94、气流通道;95、高压腔;96、中压腔;97、低压腔;10、回油管;11、电机定子;12、电机转子;13、压缩机排气管;14、油泵;15、曲轴;151、曲轴偏心部;16、分隔部件;161、环形板;162、环圈;163、径向内壁;164、径向外壁;165、圆孔;166、通油孔。

具体实施方式

如图1-6c所示,本公开提供一种压缩机的减磨结构,其包括:

曲轴15、动涡旋盘9和第一支架8,所述动涡旋盘9包括动盘偏心部91,所述曲轴包括曲轴偏心部151,所述动盘偏心部91能够套设在所述曲轴偏心部151上而被所述曲轴偏心部151驱动运动;

所述动盘偏心部91的外周面与所述第一支架8在径向方向之间形成有第一中间腔41,所述动盘偏心部91的轴向端部与所述第一支架8(优选在轴向上)之间形成有第二中间腔42;

所述减磨结构还包括分隔部件16,所述分隔部件16设置于所述动盘偏心部91的轴向端部与所述第一支架8之间,且在压缩机运行时所述分隔部件16能够对所述第一中间腔41与所述第二中间腔42进行分隔(密封),使得所述第二中间腔42与所述第一中间腔41不连通。使得所述第一中间腔41和所述第二中间腔42作用于所述动涡旋盘9上的压力减小。

本公开通过在动盘偏心部的轴向端部与第一支架之间设置的分隔部件,能够在压缩机运行时对第一中间腔和第二中间腔进行有效分隔,使得第一中间腔和第二中间腔之间不连通,因此能够有效使得从曲轴内部油槽来的高压油和/或气不会进入到第一中间腔中,从压缩机壳体内部的高压气体也不会进入到第一中间腔中,从而有效减小对动涡盘朝向静涡盘方向的背压力,进而减小动静涡盘之间的摩擦力,减小磨损,减小摩擦功耗,提高涡旋压缩机的可靠性;由于减小了第一中间腔中的压力,因此减小了第一中间腔作用于动涡盘相应位置的压力,进而减小动静涡旋盘产生不平稳运行的力矩,降低动涡盘发生倾覆的情况;同时通过第二中间腔的润滑油可以起到缓冲作用,平衡掉了动涡旋盘的倾覆力矩,减小了刚性接触而产生的摩擦磨损;由于高压油不会进入第一中间腔中,动盘偏心部不置于高压油腔中,因此有效减小了动盘偏心部转动的搅油阻力,减小旋转搅油产生的功耗损失。

本公开提供一种涡旋压缩机压力驱动分割机构,其置于涡旋压缩机支架上,同时该分隔部件与动盘有一定间隙,在涡旋压缩机启动时,由于排气高压腔与压缩中压腔建立了压差,使得分隔部件浮动起来紧贴动涡旋盘,与偏心部所在腔室完成了压力分割、油气分割,降低了偏心部旋转功耗以及动静盘接触摩擦功耗。分隔部件不与动涡旋盘相连接,其优点是在涡旋压缩机在运行时动盘会发生倾覆,通过分隔部件下面的润滑油可以起到缓冲作用,平衡掉了动涡旋盘的倾覆力矩,避免了刚性接触而产生的摩擦磨损。

大幅降低压缩机运行功耗,源于两点,一是偏心部所处的流体环境由润滑油变为冷媒,减小了搅动风阻,二是较小了动涡旋盘的背压力,从而减小了动静盘的摩擦力。同时减小了动静盘的摩擦磨损,压缩机回油更迅速,提高了涡旋压缩机的可靠性。

在一些实施方式中,所述分隔部件16包括环形板161和环圈162,所述环形板161包括径向内壁163和径向外壁164,所述径向内壁163围成圆孔165,通过所述圆孔165将所述分隔部件16套设在所述曲轴偏心部151上,所述环圈162与所述径向外壁164连接且沿所述分隔部件16的轴向方向延伸,所述环形板161能够与所述动盘偏心部91抵接,所述环圈162能够与所述第一支架8抵接。这是本公开的分隔部件的优选结构形式,通过环形板能够与上端的动涡旋盘偏心部的轴向端抵接,环圈能够与下端的支架抵接,圆孔和圆孔下方的腔体(第二腔体)能够进入高压油和/或气,推动分隔部件向上运动,实现根据压缩过程自动驱动分隔部件运动以进行第一和第二腔体的分隔的作用,达到减小动静盘摩擦、减小倾覆力矩和减小搅油阻力的效果。

在一些实施方式中,所述环形板161的所述径向内壁163与所述曲轴偏心部151的外周壁之间形成间隔,使得所述圆孔165在所述间隔处形成第一流通通道,能够使得所述所述曲轴偏心部151的外周壁与所述动盘偏心部91的内周壁之间的油和/或气能够经所述第一流通通道进入所述第二中间腔42中,以对所述分隔部件16产生朝向所述动盘偏心部91方向的力,而使得所述分隔部件16抵接于所述动盘偏心部91上。环形板的径向内壁与径向外壁之间形成第一流通通道(位于圆孔的位置),使得曲轴上方流过的高压油通过第一流通通道进入第二中间腔中,进而推动环形板向上运动而与动盘偏心部抵接,实现第一和第二中间腔密封分隔的效果。

在一些实施方式中,所述环形板161的所述径向内壁163位于所述动盘偏心部91的径向内周壁和径向外周壁之间。这是本公开的环形板的优选结构形式,能够保证环形板与动盘偏心部抵接时圆孔位置的高压油不会泄漏到第一中间腔中,从而有效地保证第一和第二中间腔之间的密封分隔的作用。

在一些实施方式中,所述环圈162上沿径向方向贯穿设置有通油孔166,所述第一支架8上设置有连通通道81,所述通油孔166能够与所述连通通道81连通以将所述第二中间腔42中的油导入所述第一支架8外部。本公开还通过通油孔的设置能够有效地将环圈内部腔体(第二中间腔)中的油通过通油孔导入至第一支架上的连通通道,最终通过连通通道到至第一支架的外部,进入压缩机壳体底部的油池中,有效完成对油的回收。

在一些实施方式中,所述连通通道81沿所述第一支架8的径向方向开设。这是本公开的连通通道的优选开设方式,径向开设的连通通道能够有效地将分隔部件内部的油迅速地导入至第一支架的外部。

在一些实施方式中,所述第一支架8上还设置有环形油槽82,所述环形油槽82一端能够连通所述通油孔166、另一端能够连通所述连通通道81。本公开还通过环形油槽的设置使得通油孔中的油先到达环形油槽中,环形油槽再连通至连通通道,最终将润滑油导出。

在一些实施方式中,所述减磨结构还包括回油管10,所述回油管10一端插入所述连通通道81中以与所述连通通道81相通,另一端连通至所述第一支架8的外部。本公开还通过回油管的设置能够将第一支架的连通通道中的油有效引导至第一支架外部的压缩机壳体底部的油池中。

在一些实施方式中,所述动涡旋盘9包括基板92和涡旋齿93,所述动盘偏心部91连接于所述基板92的轴向一侧、所述涡旋齿93连接于所述基板92的轴向另一侧,且所述基板92上与所述第一中间腔41相对的位置还开设有气流通道94,所述气流通道94的一端与所述第一中间腔41连通、另一端与所述涡旋齿93围成的腔体连通。

本公开还通过在动涡盘上与第一中间腔相对的位置开设的气流通道,能够有效地将压缩运行过程中的中压气体导入至第一中间腔中,使得中压气体压力作用于动涡盘与第一中间腔相对的位置,分隔部件底部为高压油和/或气,因此分隔部件被压力差驱动抵住动盘偏心部的轴向端部,实现第二中间腔的气相与第一中间腔的液相之间的分离;并且动盘偏心部容置于第一中间腔的气相环境中,相比于原有的高压油环境,有效减小了动涡盘转动时的阻力;并且通过分隔部件的分隔作用,使得第一中间腔中均为气体,润滑油不会进入第一中间腔中,使得从第二中间腔中回油至压缩机壳体底部的速度更加迅速,保证油池底部不缺油,提高压缩机的可靠性。

在一些实施方式中,与所述第一中间腔41轴向相对的部分所述涡旋齿93围成的腔体为中压腔96,与所述曲轴偏心部151轴向相对的部分所述涡旋齿93围成的腔体为高压腔95,与所述第一中间腔41的径向外侧相对的部分所述涡旋齿93围成的腔体为低压腔97。这是本公开的动涡旋盘部分的优选结构形式,由于气体从动涡旋盘的径向外侧吸入为低压腔、沿着涡旋齿的螺旋方向朝涡旋中心,其压力逐渐升高,而与第一中间腔相对的腔体为中压腔,与涡旋中心相对的部分为高压腔,最终从涡旋中心部位排出,将中压腔中的气体通过气流通道连通至第一中间腔中,能够在分隔部件的上端形成中压,分隔部件的下端形成高压油和/或气的高压,进而在压缩机运行过程中分隔部件被压差推动向上运动至与动涡旋偏心部抵接,实现第一和第二中间腔之间的有效分隔。

在一些实施方式中,所述分隔部件16能在所述动盘偏心部91的轴向端部与所述第一支架8之间沿轴向方向运动;

当压缩机未启动时,所述分隔部件16的沿轴向朝向所述第一支架8的轴向第二端与所述第一支架8相接,所述分隔部件16的沿轴向朝向所述动盘偏心部91的轴向第一端与所述动盘偏心部91之间存在间隙;

当压缩机启动时,压缩机壳体内的气体通过所述连通通道81和所述通油孔166进入所述第二中间腔42而将所述分隔部件16推动,使得所述分隔部件16的沿轴向朝向所述动盘偏心部91的轴向第一端与所述动盘偏心部91抵接,所述分隔部件16的沿轴向朝向所述第一支架8的轴向第二端与所述第一支架8之间存在间隙;

当压缩机运行预设时间后,所述曲轴偏心部151的外周壁与所述动盘偏心部91的内周壁之间的油和/或气通过所述圆孔165进入所述第二中间腔42,将所述第二中间腔42中的气体沿所述通油孔166和所述连通通道81排出至所述第一支架8外,进入所述第二中间腔42中的油和/或气能将所述分隔部件16推动,使得所述分隔部件16的沿轴向朝向所述动盘偏心部91的轴向第一端与所述动盘偏心部91抵接,所述分隔部件16的沿轴向朝向所述第一支架8的轴向第二端与所述第一支架8之间存在间隙。

这是本公开的分隔部件的在几种不同的工作状态下的自动运动方式,在压缩机未启动时,压缩机壳体内无气体,曲轴不转动,因此分隔部件上端的第一中间腔中无气体,下端的第二中间腔中无压力,因此此时分隔部件由于重力的作用与其下端的上支架连接;

在压缩机刚启动时,压缩出的高压气体进入压缩机壳体内部,通过回油管、连通通道、通油孔进入第二中间腔中,此时通过压缩气体推动分隔部件向上运动至与动盘偏心部抵接,在压缩机启动时便能自动形成第一和第二中间腔的分隔作用,减小动静盘摩擦力、减小倾覆力矩以及减小搅油阻力;

而在在压缩机运行一段时间后时,曲轴带动底部油池中的油进入曲轴偏心部与动盘偏心部之间,并经由分隔部件的圆孔(第一流通通道)进入第二中间腔中,进入所述第二中间腔42中的油和/或气能将所述分隔部件16推动,使得所述分隔部件16的沿轴向朝向所述动盘偏心部91的轴向第一端与所述动盘偏心部91抵接,在压缩机运行一段时间后能自动形成第一和第二中间腔的分隔作用,减小动静盘摩擦力、减小倾覆力矩以及减小搅油阻力;并且通过第二中间腔的润滑油可以起到缓冲作用,平衡掉了动涡旋盘的倾覆力矩,减小了刚性接触而产生的摩擦磨损。

在一些实施方式中,所述第一支架8上与所述分隔部件16的所述轴向第二端相对的位置还设置有凹槽83,使得所述轴向第二端能够卡设于所述凹槽83中;

当所述轴向第二端卡设于所述凹槽83中时,所述分隔部件16的所述轴向第一端与所述动盘偏心部91之间存在间隙;

当所述第二中间腔42中通入气和/或油时,所述分隔部件16被推动沿轴向朝向所述动盘偏心部91的方向运动至与所述动盘偏心部91抵接,同时所述轴向第二端脱出所述凹槽83。

这是本公开的进一步优选结构形式,通道在第一支架上设置的凹槽,能够使得分隔部件朝向第一支架的轴向第二端卡入凹槽中,此时分隔部件上端与动盘偏心部存在间隙,而当第二中间腔中的压力增大时能够推动分隔部件的上端与动盘偏心部抵接,对第一和第二中间腔形成密封分隔,使得分隔部件能够在轴向方向进行浮动;并且当第二中间腔中为高压油时,由于分隔部件被高压油顶起,使得动盘偏心部的下端被润滑油支撑,起到缓冲作用,能够平衡倾覆力矩。

在一些实施方式中,所述分隔部件16能够进行自转。分隔部件能够自转或不自转,其自转时其上的通油孔与第一支架上的环形油槽始终连通,保证能够从分隔部件持续朝支架外部的底部油池进行供油的效果。

本公开还提供一种压缩机,其包括前任一项所述的压缩机的减磨结构,所述压缩机为涡旋压缩机。

现有涡旋压缩机通过动静涡旋盘对气体进行逐级压缩,吸气低压侧与排气高压侧使得动静涡旋盘产生不平稳运行的力矩,使得涡旋盘发生倾覆并且由于气体力使得涡旋盘接触表面发生严重的摩擦磨损,轻则产生额外的摩擦功耗问题,重则产生严重影响涡旋压缩机运行可靠性的问题。同时,由于曲轴、动盘偏心部置于高压油腔中,旋转搅油会产生巨大的功耗损失。

本公开通过引入一个高压浮动分割机构,在压缩机运行后通过建立高低压差使得曲轴与动盘偏心部从原来的高压区变化为中压区,液相与气相分离。

解决问题1.分隔部件的引入降低动涡旋盘下部压力,减小了动静盘与静涡旋盘接触表面的压力差以减小磨损以及提升涡旋压缩机可靠性;

解决问题2.分隔部件的引入使得偏心部置于气相中,减小了转动时的搅油阻力,根据转动风阻功率公式P=ρC

解决问题3.由于挡油板的引入,使得中间偏心旋转腔均为气体,润滑油不会浪费在中间腔中,回油更加迅速,保证油池底部不缺油,提高压缩机的可靠性。

本公开提供一种涡旋压缩机压力驱动分割机构,其置于涡旋压缩机支架上,同时该分隔部件与动盘有一定间隙,在涡旋压缩机启动时,由于排气高压腔与压缩中压腔建立了压差,使得分隔部件浮动起来紧贴动涡旋盘,与偏心部所在腔室完成了压力分割、油气分割,降低了偏心部旋转功耗以及动静盘接触摩擦功耗。分隔部件不与动涡旋盘相连接,其优点是在涡旋压缩机在运行时动盘会发生倾覆,通过分隔部件下面的润滑油可以起到缓冲作用,平衡掉了动涡旋盘的倾覆力矩,避免了刚性接触而产生的摩擦磨损。

大幅降低压缩机运行功耗,源于两点,一是偏心部所处的流体环境由润滑油变为冷媒,减小了搅动风阻,二是较小了动涡旋盘的背压力,从而减小了动静盘的摩擦力。同时减小了动静盘的摩擦磨损,压缩机回油更迅速,提高了涡旋压缩机的可靠性。

本公开还提供一种空调器,其包括前述的压缩机。

如图1所示,涡旋压缩机主要由静涡旋盘6、动涡旋盘9、曲轴15、回油管10、第一支架8(上支架)、消音器5、电机定子11、电机转子12等组成。电机定子11、第一支架8固定在壳体3上。动涡旋盘9和静涡旋盘6相位角相差180度对置安装在上支架支撑板上,动涡旋盘9在曲轴15的驱动下运动,与静涡旋盘6啮合形成一系列相互隔离且容积连续变化的月牙形密闭容腔。压缩机运转时,转子驱动曲轴15旋转,曲轴15的曲柄段安装具有径向柔性的偏心套,偏心套带动动涡旋盘9动,在十字滑环的防自转限制下,动涡旋盘9围绕曲轴中心以固定的半径做平动运动。从压缩机外进入的制冷剂被吸入动涡旋盘9和静涡旋盘6形成的月牙形吸气腔内,经过压缩后由静涡旋盘6排气孔排出。

其中曲轴15、动涡旋盘9的偏心部以及分隔部件16置于中间油腔中,分隔部件静置与第一支架8的凹槽内,如图二所示。在涡旋压缩机启动时,通过不断压缩排出高压气体至电机定子11所在腔室内,这部分高压气体流过回油管10直至分隔部件16的下部,由于分隔部件16下部为高压侧,上部为低压侧,并在在油泵14的作用下,将油池底部的高压润滑油通过曲轴15的中心油孔泵送至中间油腔内,动涡旋盘中压腔内开设小孔连通偏心部腔体使得偏心部中充满中压,压差(高压与中压)使得挡板浮动且紧贴动涡旋盘9的下端面如图3所示。此时由油泵泵送的润滑油全部通过分隔部件回油小孔流出至回油管完成一个油液循环,如图5所示;分隔部件16完成了中间油腔的高低压分割、油气分割的作用、减震降噪三大作用,具体机理如图4所示。分隔部件如图6所示,其结构类似翻边的平板,且翻边除开设回油孔与回油管10相连接用于将油泵泵送的润滑油重新新流回油池完成油循环。分隔部件可以设置为自转型和非自转型,由于对高低压分割、油气分割无影响,本实施例中为自转型,润滑油沿着通油孔流至翻边至环形油槽82至回油管10,顺着回油管流道油池,同时可以在挡板翻边内壁开设键槽来完成挡板的防自转设计。图七为分隔部件理论计算之推力及动静盘摩擦功耗,可见功耗大幅降低,减磨效果明显。

以上所述仅为本公开的较佳实施例而已,并不用以限制本公开,凡在本公开的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本公开的保护范围之内。以上所述仅是本公开的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本公开技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本公开的保护范围。

- 一种压缩机的减磨结构、压缩机和空调器

- 一种压缩机泵体隔板结构、压缩机泵体结构和空调器