构造柱铝模组件及其支模方法

文献发布时间:2023-06-19 12:05:39

技术领域

本发明属于建筑工程施工领域,具体涉及一种构造柱铝模组件及其支模方法。

背景技术

在传统构造柱施工中,一般使用木模、木方进行支模,先量尺寸,再加工木方并运输到施工现场,然后进行安装固定,安装时需要完成尺寸校对、模板与木方之间的固定、模板与模板之间的连接、模板整体与砌体之间的固定等工序。其中,模板整体与砌体之间的固定十分繁琐,一般是在砌体上开槽,使用“步步紧”加固模板两边,待浇筑混凝土,强度达到拆模要求后,进行拆模,拆模完成后,将原开槽的砌体,进行封补。但是,按照规定砌体禁止打洞,而且现阶段封补技术并不完善,整体耗时不说还会对后期使用阶段造成影响。

发明内容

本发明的目的是提供一种构造柱铝模组件及其支模方法,操作简单、施工效率高,稳定性好、承载力高,避免出现漏浆、涨模,无需在墙体上开槽,可以重复使用。

本发明所采用的技术方案是:

一种构造柱铝模组件,包括固定件以及依次向上装配的底部件、中部件、顶部件和喇叭口;底部件、中部件和顶部件均包括卡块、正面板和合围装配在正面板两侧的侧板,侧板贴合砌体的部位设有密封条、装配正面板的一边沿线分布有突出槽,正面板两边设有与突出槽对应的装配孔,突出槽穿过装配孔后卡块卡入突出槽将正面板和侧板压紧;固定件设在底部件与中部件和中部件与顶部件的对接处,正面板和侧板的端部向对接方向延伸形成较薄的对接板,固定件同时将上下侧的三面对接板包围且卡在对接处;喇叭口包括卡块、围成三面的主体和将主体缺口封堵的封板,主体缺口两边分布有突出槽,封板两边设有与突出槽对应的装配孔,突出槽穿过装配孔后卡块卡入突出槽将主体和封板压紧,顶部件上正面板和侧板的顶端向上延伸形成较薄的顶板,喇叭口配合围住顶板且卡在顶部件顶端。

进一步地,固定件包括门型座和下部座,门型座包括位于中间的上部座和位于两边的侧翼,下部座通过顶面的突出片配合插放在上部座底面的插放槽内,上部座和下部座贴合在一起且整体与侧翼等高齐平。

进一步地,突出片分布在下部座顶面两侧,每侧均有一对呈夹角的突出片。

进一步地,根据需要取消或增加中部件。

进一步地,突出槽的槽口朝上,卡块上设有朝下的卡口,卡块通过卡口向下插放在槽口内。

进一步地,固定件、卡块采用高强度金属,正面板、侧板、主体、封板采用铝材。

进一步地,底部件上正面板和侧板的底端外侧设有支撑座。

进一步地,密封条采用海绵材质。

一种构造柱支模方法,基于上述构造柱铝模组件,砌体施工且构造柱钢筋绑扎施工完成后,先在砌体上安装底部件,底部件的正面板和侧板之间通过卡块组装在一起,然后在地面组装中部件,中部件的正面板和侧板之间通过卡块组装在一起,将组装好的中部件移动至底部件上,在底部件与中部件的对接处安装固定件,固定件同时将上下侧的三面对接板包围且卡在对接处,然后在地面组装顶部件,顶部件的正面板和侧板之间通过卡块组装在一起,将组装好的顶部件移动至中部件上,在中部件与顶部件的对接处安装固定件,固定件同时将上下侧的三面对接板包围且卡在对接处,然后将喇叭口的主体从垂直于砌体方向推入顶部件顶端,通过卡块组装主体和封板使喇叭口配合围住顶板且卡在顶部件顶端,然后利用重物或者横梁压住喇叭口,通过喇叭口浇筑混凝土,待混凝土强度达到拆模强度后,逆顺序拆除即可。

本发明的有益效果是:

底部件、中部件、顶部件和喇叭口均通过卡块、突出槽和装配孔的卯榫结构进行组装,操作简单、施工效率高,稳定性好、承载力高;固定件同时将上下侧的三面对接板包围且卡在对接处,能对薄弱的对接处进行加固,避免出现漏浆、涨模等问题,同时密封条也避免了沿线的漏浆;喇叭口装配在顶端,既能保证成型效果,又能在重物或横梁的压紧作用下取消对砌体的附着,无需在墙体上开槽;整个组件可以重复使用,成本低。

附图说明

图1是本发明实施例中安装底部件后的示意图。

图2是图1中正面板的外侧示意图。

图3是图1中侧板的外侧示意图。

图4是图1中侧板的内侧局部示意图。

图5是本发明实施例中在底部件上方安装中部件后的示意图。

图6是图5中正面板的外侧示意图。

图7是图5中侧板的外侧示意图。

图8是本发明实施例中在底部件和中部件的交接处安装固定件后的示意图。

图9是图8中门型座的示意图。

图10是图8中下部座的示意图。

图11是图8中固定件的示意图。

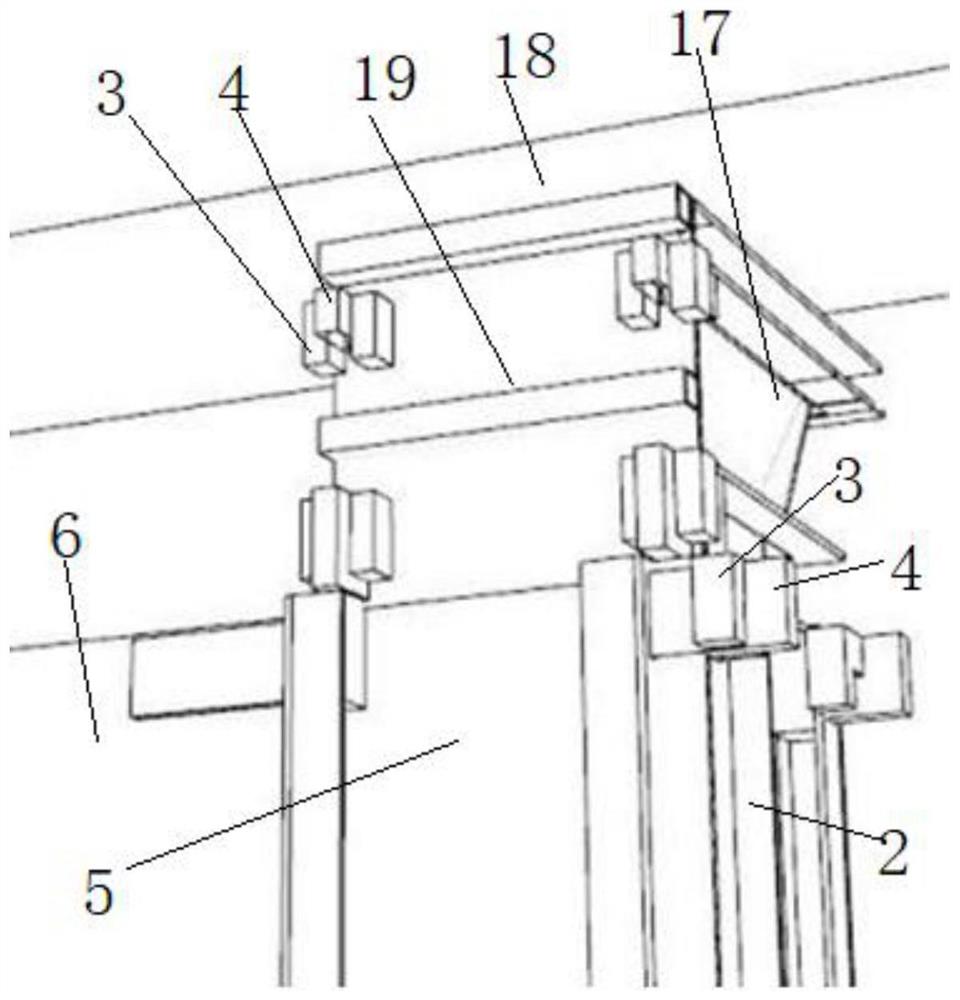

图12是本发明实施例中在中部件上方安装固定件和顶部件后的示意图。

图13是图12中正面板的外侧示意图。

图14是图12中侧板的外侧示意图。

图15是本发明实施例中在顶部件上方安装喇叭口前的示意图。

图16是本发明实施例中在顶部件上方安装喇叭口时的示意图。

图17是本发明实施例中在顶部件上方安装喇叭口后的示意图。

图18是图15至图17中主体的示意图。

图19是图17中封板的示意图。

图20是本发明实施例中卡块的示意图。

图中:1-对接板;2-正面板;3-卡块;4-突出槽;5-侧板;6-砌体;7-装配孔;8-支撑座;9-密封条;10-固定件;11-上部座;12-侧翼;13-下部座;14-突出片;15-门型座;16-顶板;17-主体;18-横梁;19-封板。

具体实施方式

下面结合附图和实施例对本发明作进一步的说明。

如图1至图20所示,一种构造柱铝模组件,包括固定件10以及依次向上装配的底部件、中部件、顶部件和喇叭口;底部件、中部件和顶部件均包括卡块3、正面板2和合围装配在正面板2两侧的侧板5,侧板5贴合砌体6的部位设有密封条9、装配正面板2的一边沿线分布有突出槽4,正面板2两边设有与突出槽4对应的装配孔7,突出槽4穿过装配孔7后卡块3卡入突出槽4将正面板2和侧板5压紧;固定件10设在底部件与中部件和中部件与顶部件的对接处,正面板2和侧板5的端部向对接方向延伸形成较薄的对接板1,固定件10同时将上下侧的三面对接板1包围且卡在对接处;喇叭口包括卡块3、围成三面的主体17和将主体17缺口封堵的封板19,主体17缺口两边分布有突出槽4,封板19两边设有与突出槽4对应的装配孔7,突出槽4穿过装配孔7后卡块3卡入突出槽4将主体17和封板19压紧,顶部件上正面板2和侧板5的顶端向上延伸形成较薄的顶板16,喇叭口配合围住顶板16且卡在顶部件顶端。

如图1至图8所示、图12至图17所示,在本实施例中,突出槽4的槽口朝上,卡块3上设有朝下的卡口,卡块3通过卡口向下插放在槽口内,卡块3不易掉落。

如图1至图5所示,在本实施例中,底部件上正面板2和侧板5的底端外侧设有支撑座8。

如图9至图11所示,在本实施例中,固定件10包括门型座15和下部座13,门型座15包括位于中间的上部座11和位于两边的侧翼12,下部座13通过顶面的突出片14配合插放在上部座11底面的插放槽内,上部座11和下部座13贴合在一起且整体与侧翼12等高齐平;浇筑时,侧翼12受到混凝土的应力释放作用,会向上部座11传递扭力进而使其变形,下部座13通过突出片14抵消上部座11的变形应力,仍旧保证了对接处的稳定,因此可以可以避免在对接处使用对拉螺栓进行加固,减少了后期修补工作量。如图10所示,在本实施例中,突出片14分布在下部座13顶面两侧,每侧均有一对呈夹角的突出片14;突出片14设在两侧且每对呈夹角,可以提高变形抵抗力以及变形后回复力。

在本实施例中,固定件10、卡块3采用高强度金属,正面板2、侧板5、主体17、封板19采用铝材,密封条9采用海绵材质。

在本实施例中,可以根据需要取消或增加中部件,当砌体6较矮时可以取消中部件,当砌体6较高时可以增加中部件。

在本实施例中,卡块3的尺寸和个数根据实际需要设置,在本实施例中,底部件、中部件和顶部件采用高150mm的卡块3,喇叭口采用高150mm和高100mm的两种卡块3。

一种构造柱支模方法,基于上述构造柱铝模组件,砌体6施工且构造柱钢筋绑扎施工完成后,如图1至图4所示,先在砌体上安装底部件,底部件的正面板2和侧板5之间通过卡块3组装在一起,如图5至图7所示,然后在地面组装中部件,中部件的正面板2和侧板5之间通过卡块3组装在一起,将组装好的中部件移动至底部件上,如图8至图11所示,在底部件与中部件的对接处安装固定件10,固定件10同时将上下侧的三面对接板1包围且卡在对接处,如图12至图14所示,然后在地面组装顶部件,顶部件的正面板2和侧板5之间通过卡块3组装在一起,将组装好的顶部件移动至中部件上,在中部件与顶部件的对接处安装固定件10,固定件10同时将上下侧的三面对接板1包围且卡在对接处,如图15至图19所示,然后将喇叭口的主体17从垂直于砌体6方向推入顶部件顶端,通过卡块3组装主体17和封板19使喇叭口配合围住顶板16且卡在顶部件顶端,然后利用重物或者横梁18压住喇叭口,通过喇叭口浇筑混凝土,待混凝土强度达到拆模强度后,逆顺序拆除即可。

在本发明中,底部件、中部件、顶部件和喇叭口均通过卡块3、突出槽4和装配孔7的卯榫结构进行组装,操作简单、施工效率高,稳定性好、承载力高;固定件10同时将上下侧的三面对接板1包围且卡在对接处,能对薄弱的对接处进行加固,避免出现漏浆、涨模等问题,同时密封条9也避免了沿线的漏浆;喇叭口装配在顶端,既能保证成型效果,又能在重物或横梁18的压紧作用下取消对砌体6的附着,无需在墙体上开槽;整个组件可以重复使用,成本低。

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 构造柱铝模组件及其支模方法

- 一种适用于砌体构造柱的可振捣铝模及铝模施工方法