模板组合

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及一种模板组合。

背景技术

一般情况下,铝模板体系中包括平面模板及转角模板,该平面模板设置于该转角模板的两侧以形成墙角、梁角等转角部分的浇筑空间。但是,转角模板的不仅加工难度大,而且安装不便。

发明内容

为解决背景技术中的问题,本发明的目的在于提供一种模板组合。

一种模板组合,包括第一成角板、第二成角板及连接件,所述第一成角板通过所述连接件连接所述第二成角板。所述第一成角板包括第一板体及自所述第一板体延伸形成的连接部,所述连接部设置有第一贯穿孔。所述第二成角板包括第二板体及自所述第二板体延伸形成的安装板,所述安装板设置有第二贯穿孔。所述连接件包括插销及连接于所述插销的摇杆,所述插销包括本体部及凸出所述本体部的第一卡持部及第二卡持部,所述第一卡持部及所述第二卡持部相距设置,所述第二卡持部设置于所述第一卡持部及所述摇杆之间。所述第一卡持部可穿过所述第一贯穿孔及所述第二贯穿孔并抵持于所述连接部,所述第二卡持部可抵持于所述安装板。

进一步地,所述连接部包括依次连接的外侧板、顶板、内侧板及底板,所述顶板与所述底板相对设置,所述内侧板与所述外侧板相对设置,所述第一板体向外延伸形成所述外侧板,所述内侧板设置所述第一贯穿孔。

进一步地,所述第一贯穿孔沿所述内侧板的长度方向延伸。

进一步地,所述连接部还包括承托板,所述底板远离所述外侧板延伸形成所述承托板。

进一步地,所述第二卡持部与所述第一卡持部之间的距离为所述内侧板的厚度及所述安装板的厚度之和。

进一步地,所述安装板垂直连接于所述第二板体,所述安装板的高度与所述第二板体的厚度之和等于所述内侧板的高度与所述顶板的厚度之和。

进一步地,所述第一板体、所述外侧板、所述顶板、所述内侧板、所述底板及所述承托板为一体成型结构。

进一步地,所述第一卡持部呈块状,所述第一卡持部凸出设置于所述本体部相对的两侧,所述第二卡持部呈环状,所述第二卡持部套设于所述本体部的外侧。

进一步地,所述第二贯穿孔包括中心孔及侧孔,所述侧孔与所述中心孔连通,所述本体部可穿过所述中心孔,所述第一卡持部可穿过所述侧孔。

本发明提供的模板组合,通过在第一成角板上的连接部上设置第一贯穿孔以及在第二成角板的安装板上设置第二贯穿孔,然后插销穿过所述第一贯穿孔及第二贯穿孔,转动所述插销,使得第一卡持部及第二卡持部夹紧安装板及连接部,过程操作简单,避免使用转角模板,有利于降低成本,提高施工效率。

附图说明

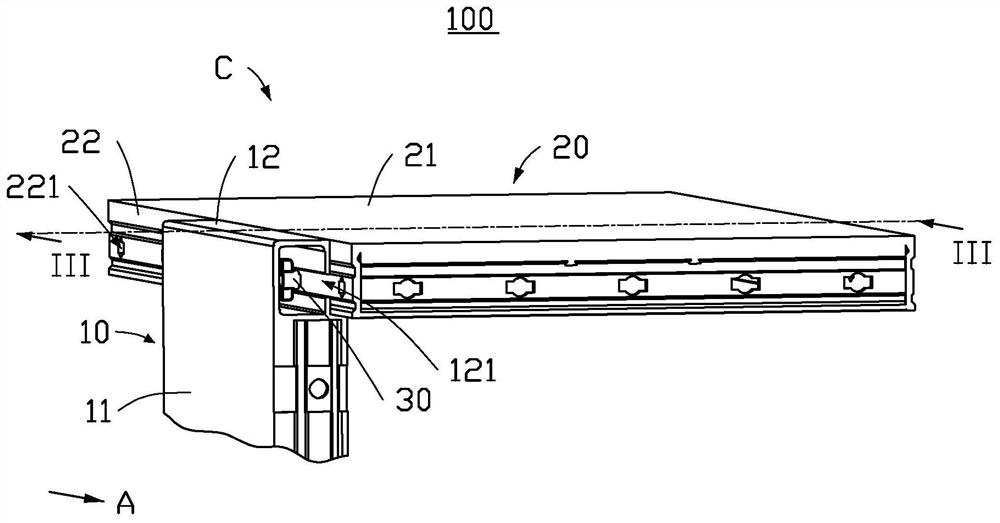

图1为本发明实施例提供的模板组合的示意图。

图2为图1所示的模板组合的另一角度示意图。

图3为图1所示的模板组合沿III-III线的剖视图。

图4为图1所示的模板组合装配前的示意图。

图5为图1所示的模板组合装配时的示意图。

图6为图1所示的模板组合装配后的示意图。

图7为本发明另一实施例提供的成角板的示意图。

主要元件符号说明

模板组合 100

第一成角板 10、10a

第一板体 11

连接部 12

第一贯穿孔 121

外侧板 122

顶板 123

内侧板 124

底板 125

承托板 126

边肋 13

第三贯穿孔 132

第二成角板 20

第二板体 21

安装板 22

第二贯穿孔 221

中心孔 2211

侧孔 2212

连接件 30

插销 31

本体部 311

第一卡持部 312

第二卡持部 313

摇杆 32

加强筋 40

转角浇筑空间 C

旋转方向 X

长度方向 A

距离 D

高度 L、S

厚度 d1、d2、T、M

如下具体实施方式将结合上述附图说明进一步说明本发明。

具体实施方式

下面将结合具体实施例附图对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施方式仅是本发明一部分实施方式,而不是全部的实施方式。

请参见图1及图2,本发明实施例提供一种模板组合100,所述模板组合100用于构筑转角浇筑空间C。所述模板组合100包括第一成角板10、第二成角板20及连接件30,所述第一成角板10通过所述连接件30可拆卸地连接所述第二成角板20。

所述第一成角板10包括第一板体11及自所述第一板体11延伸形成的连接部12,所述连接部12设置有第一贯穿孔121。所述第二成角板20包括第二板体21及自所述第二板体21垂直延伸形成的安装板22,所述安装板22设置有第二贯穿孔221,所述第一贯穿孔121和/或所述第二贯穿孔221为异形孔,其中,所述异形孔包括不规则的多边形、弧形及多边形及弧形的组合的孔。

请参见图3,所述连接件30包括插销31及垂直连接于所述插销31的摇杆32,所述插销31包括本体部311及凸出所述本体部311的第一卡持部312及第二卡持部313,所述第一卡持部312及所述第二卡持部313相距设置,所述第二卡持部313设置于所述第一卡持部312及所述摇杆32之间,所述第一卡持部312可穿过所述第一贯穿孔121及所述第二贯穿孔221并抵持于所述连接部12,所述第二卡持部313可抵持于所述安装板22。

请参见图4、图5及图6,具体装配所述模板组合100时,首先将所述第一成角板10的所述连接部12贴靠于所述第二成角板20的所述安装板22,并使所述第一贯穿孔121对准所述第二贯穿孔221,然后将所述插销31的所述第一卡持部312穿过所述第一贯穿孔121及所述第二贯穿孔221,直至所述第二卡持部313抵持于所述安装板22,最后朝旋转方向X转动所述摇杆32,使得所述第一卡持部312抵持于所述连接部12,从而所述第一成角板10通过所述连接件30连接所述第二成角板20。

拆卸所述模板组合100时,首先沿旋转方向X的反方向转动所述摇杆32,至所述第一卡持部312与所述第一贯穿孔121及所述第二贯穿孔221相对,将所述第一卡持部312退出所述第一贯穿孔121及所述第二贯穿孔221,所述第一成角板10及所述第二成角板20即可完成拆卸。

本发明提供的模板组合100,通过在第一成角板10上的连接部12上设置第一贯穿孔121以及在第二成角板20的安装板22上设置第二贯穿孔221,然后插销31穿过所述第一贯穿孔121及第二贯穿孔221,转动所述插销31,使得第一卡持部312及第二卡持部313夹紧安装板22及连接部12,过程操作简单,避免使用转角模板,有利于降低成本,提高施工效率。

在本实施例中,请参见图3,所述连接部12大致呈方管状,所述连接部12包括首尾连接的外侧板122、顶板123、内侧板124及所述底板125,所述顶板123与所述底板125相对设置,所述内侧板124与所述外侧板122相对设置,所述第一板体11向外延伸形成所述外侧板122,所述内侧板124设置所述第一贯穿孔121。

在本实施例中,请参见图3,所述第一板体11、外侧板122、所述顶板123、所述内侧板124及所述底板125通过挤压方式一体成型。所述第二板体21及所述安装板22也是通过挤压方式一体成型。所述第一贯穿孔121及所述第二贯穿孔221通过机床钻孔形成。

在本实施例中,请参见图1,所述第一贯穿孔121沿所述内侧板124的长度方向A延伸,使得所述第一成角板10及所述第二成角板20的相对位置沿所述长度方向A可调。

在本实施例中,请参见图3及图4,所述第一卡持部312大致呈块状,两个所述第一卡持部312凸出设置于所述本体部311相对的两侧。所述第二卡持部313大致呈环状,所述第二卡持部313套设于所述本体部311的外侧。所述第二卡持部313与所述第一卡持部312之间的距离D大致为所述内侧板124的厚度d1及所述安装板22的厚度d2之和,使得装配后,内侧板124及所述安装板22夹持于所述第一卡持部312及所述第二卡持部313之间。

在本实施例中,请参见图3及图4,所述安装板22垂直连接于所述第二板体21的边缘,所述安装板22的高度S与所述第二板体21的厚度T之和等于所述内侧板124的高度L与所述顶板123的厚度M之和,使得所述第二板体21与所述顶板123平齐。

在本实施例中,请参见图3及图6,所述连接部12还包括承托板126,所述底板125延伸形成所述承托板126,所述安装板22设置于所述承托板126上。装配所述模板组合100时,所述第二成角板20的所述安装板22可设置于所述承托板126上,从而降低装配难度,同时可以降低所述安装板22脱落的风险。请参见图7,在本发明的其他实施例中,所述边肋13设置有第三贯穿孔132,所述第三贯穿孔132为异形孔,使得两个所述第一成角板10a可以构筑转角浇筑空间C。

在本实施例中,请参见图4,所述第二贯穿孔221包括中心孔2211及侧孔2212,所述侧孔2212自所述中心孔2211延伸形成,所述插销31的本体部311可穿过所述中心孔2211,所述插销31的所述第一卡持部312可穿过所述侧孔2212。

在本实施例中,请参见图4,所述第一成角板10及所述第二成角板20还包括加强筋40,所述加强筋40设置于所述第一板体11及所述第二板体21的一侧,所述加强筋40用于增强所述第一成角板10及所述第二成角板20的抗弯折性能。

另外,本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围之内,对以上实施例所作的适当改变和变化都落在本发明要求保护的范围之内。

- 模板组合及模板组合的施工方法

- 模板组合及模板组合施工方法