一种用于飞机燃油测量控制半实物仿真的系统及方法

文献发布时间:2023-06-19 12:08:44

技术领域

本发明属于飞机燃油测量仿真领域,具体涉及一种用于飞机燃油测量控制半实物仿真的系统及方法。

背景技术

飞机燃油系统作为整个飞机系统必不可少的一部分,主要用于存储飞机使用的燃油并为引擎持续供应燃油,其在各种工况下的稳定性能确保了飞机的安全航行。现代飞机燃油系统的功能变的越来越强大,对智能化和可靠性的要求也越来越高。早期的飞机只有简单的油量表,而现代飞机大多都配备了先进的燃油测量控制系统,该系统通常包括三个功能:测量、管理和控制。测量方面包括分组油量、全机油量测量,发动机瞬时耗油率、累计耗油量测量,管理方面包括燃油系统各种状态参数的送显和记录,其中燃油系统状态和参数送往多功能显示器显示,重要参数送往飞参记录仪记录,控制方面包括生成输油、加油、应急放油自动控制指令。

随着飞机燃油系统技术的不断升级和更新迭代,飞机燃油测量控制系统变得也越来越先进,但是很多的飞机燃油测量控制系统存在不稳定的现象,容易出现故障,由于系统十分复杂,排查问题变得十分困难。掌握先进的仿真技术和方法,可以使燃油测量控制系统和设备在地面上的仿真和试验越来越接近于飞机的实际情况,这样能够高效地开展系统研发工作,找出系统存在的隐形不足,提供先进稳定的装机产品。但是当前航空业所采用的燃油测量系统仿真产品大部分是数字仿真平台,纯数字仿真系统的仿真环境过于理想化,逼真度不高,并且现有的燃油测量控制仿真系统实时性不够,只能实现单点的仿真,仅仅通过现有的燃油测量控制仿真系统得到的油量信息真实性方面存在不足,无法仅在地面上全面仿真和模拟飞机的实际情况,严重影响了装机产品的进度和质量。

发明内容

为了解决现有的飞机燃油测量仿真系统存在的问题,本发明的目的在于提供一种用于飞机燃油测量控制半实物仿真的系统及方法,实现飞机燃油测量在地面上的仿真和试验更接近于实际情况,其具有实时性高、测量准确、高逼真度的优点。

本发明采用如下技术方案来实现的:

一种用于飞机燃油测量控制半实物仿真的系统,包括:

主控计算机,用于运行三维CAD环境数字仿真软件,负责与激励器组和仿真器组通过总线通讯进行信息传输,与仿真器组通过TCP/IP协议进行信息传输;

激励器组,通过总线通讯接收主控计算机发送的油量传感器阵列燃油深度油量、仿真参数信息,用来模拟油量传感器阵列的电容量、模拟量、开关量、脉冲量和航姿信息;

燃油测量控制计算机或仿真机,燃油测量控制计算机是真实的机载计算机,仿真机用来模拟燃油控制计算机,能够实时处理输入信号并通过搭载的高可靠性燃油测量解算程序实时输出燃油测量信息;

仿真器组,配置数据采集计算机,通过总线协议与燃油测量控制计算机或仿真机进行信息传输,用于接收仿真机实时解算的燃油信息、附件状态和指示信息,并将解算结果发送给主控计算机。

本发明进一步的改进在于,所述三维CAD环境数字仿真软件包括仿真控制、仿真解算、燃油系统附件控制、管网数字仿真和结果分析模块。

本发明进一步的改进在于,所述激励器组包括:

油量传感器阵列激励器,由电源模块、程控电容板和电连接器组成,程控电容板控制输出准确的电容,并通过总线通讯接收主控计算机的控制指令和反馈状态信息;电连接器是连接油量传感器阵列激励器跟外部设备的纽带,用于实时跟踪、模拟主控计算机返回的传感器数字高度信号,并快速解调出多路电容模拟信号供燃油测量控制计算机或仿真机采集处理;

模拟量激励器,采用的是基于总线通信的板卡,支持多路发送多路接收,用于产生模拟量物理信号,输出给燃油测量控制计算机或仿真机;

开关量激励器,采用的是基于总线通信的板卡,支持多路发送多路接收,用于模拟开关量物理信号,输出给燃油测量控制计算机或仿真机;

脉冲量激励器,采用的是基于总线通信的板卡,支持多路发送多路接收,用于模拟脉冲量物理信号,输出给燃油测量控制计算机或仿真机;

航姿激励器,采用的是基于总线通信的板卡,支持多路发送多路接收,通过航空总线协议将航姿信息发送给燃油测量控制计算机或仿真机。

本发明进一步的改进在于,所述程控电容板包括:电源转换电路、MCU电路、串口下载电路、CAN通讯电路和电容开关矩阵电路,其中电源转换电路用于输出稳定低电压给电路板提供电源;MCU电路是程控电容板的主控电路,用于协调各个电路工作;串口下载电路与MCU电路相连用来给后者写入主控程序,将通信输入的数据转换为MCU的I/O引脚的高低电平;CAN通讯电路与MCU电路相连用来建立与上位机软件的串口通信;MCU电路与电容开关矩阵电路相连,控制电容开关矩阵电路的通断从而产生不同电容组合,生成连续可变的电容输出。

本发明进一步的改进在于,所述燃油测量控制仿真机为一台工控机,搭载高可靠性燃油测量解算程序,连接的板卡包括429板卡、CAN板卡、串口板卡、多功能模拟量板卡、离散量输入板卡和离散量输出板卡,通过串口通信,同时连接的模块有电容测量模块和电阻信号测量模块。

一种用于飞机燃油测量控制半实物仿真的方法,包括如下步骤:

步骤1)由主控计算机运行三维CAD环境数字仿真软件,首先通过仿真控制模块配置仿真环境及参数,控制仿真进程开始,再通过燃油系统附件控制模块模拟控制燃油附件的开关以及运行状态,接着由管网数字仿真模块获取附件状态之后运行油气路系统模型得到飞机各个油箱耗量信息,然后由仿真解算模块计算得到油量传感器信息;

步骤2)由主控计算机的数字仿真软件将燃油油箱内的油量传感器信息、附件状态和航姿信息通过总线通讯发送给油量传感器阵列激励器、开关激励器和航姿激励器,然后由激励器组模拟出油量传感器电容值、附件状态和航姿信息,再由其他激励器模拟出模拟量、脉冲量;

步骤3)由燃油测量控制计算机或仿真机通过总线通讯接收模拟的油量传感器电容值、模拟量、开关量、脉冲量和航姿信息,并由高可靠性燃油测量解算程序通过电阻值解算出温度值,再由温度值解算出燃油密度,然后通过油量传感器电容值以及航姿信息解算出油量;

步骤4)由仿真器组通过航空总线协议接收燃油测量控制计算机或仿真机解算的燃油油量、重心、附件状态和指示信息,并通过TCP/IP协议发送给主控计算机,最后由主控计算机通过结果分析模块显示燃油测量控制计算机或仿真机解算的油量信息及指示信息。

本发明进一步的改进在于,步骤1)中所述的仿真环境及参数包括:导入飞机燃油箱模型、油量传感器顶底点信息、设置仿真步长、初始载油量及其分布、发动机耗油率变化曲线、飞机姿态变化曲线、过载变化曲线以及燃油基准密度信息。

本发明进一步的改进在于,步骤1)中所述的管网数字仿真模块是基于Flowmaster软件进行的二次开发,实现Flowmaster与主程序的交联控制和数据交互。

本发明进一步的改进在于,步骤1)中所述的仿真解算模块计算得到油量传感器信息,是根据燃油体积和油面角信息,再结合燃油质量特性数据库通过三维线性插值解算出油量传感器的高度信息,再通过油量传感器电容的零满值插值得到当前油量传感器电容值。

本发明进一步的改进在于,步骤3)中所述高可靠性燃油测量解算程序,具体解算步骤如下:

步骤3.1)油量传感器液位高度解算,通过输入的各油量传感器和介电常数传感器初始采样值以及标定零满值,解算出各油量传感器浸油高度;

步骤3.2)油量传感器液位高度置信度处理,通过油量传感器浸油高度与油量传感器总长度进行比较,将油量传感器液位高度分为空油、接近空、正常、接近满和满油五种状态,正常状态认为可信度高,空油、满油状态认为可信度较高,接近空、接近满认为可信度较低;

步骤3.3)根据油量传感器浸油高度状态,计算出每根油量传感器油量所对应的权值;

步骤3.4)油面角解算,通过航姿信息解算油面角;

步骤3.5)燃油密度解算,通过初始基准密度和模拟温度值解算燃油密度;

步骤3.6)燃油体积重心解算,根据油量传感器液位高度、油面角信息,再结合燃油质量特性数据库通过三维线性插值解算出燃油体积重心,再通过燃油密度最终计算得到燃油质量。

本发明至少具有如下有益的技术效果:

本发明提供的一种飞机燃油测量控制半实物仿真的系统及方法,通过主控计算机运行数字仿真主程序,导入飞机燃油模型信息,将输入的飞行姿态信息、基准密度值和解算的油量传感器电容值通过总线通信发送给激励器组,激励器模拟出油量传感器电容值、温度值、开关量、模拟量和物理量,然后由燃油测量控制计算机或仿真机实时解算出油量信息完成油量测量,最终实现仿真效果。本仿真系统不仅仅用到了数字仿真程序,还尽可能多的用到了实物参与仿真,提高了仿真效果的直观性和真实性,能够较为真实的在地面上仿真飞机燃油测量的实际情况,实现了对飞机燃油测量控制系统的实时、高逼真度仿真分析,为进一步研究高可靠性、高性能的飞机燃油测量系统奠定基础,达到了提高产品设计质量缩短研制周期的目的。

附图说明

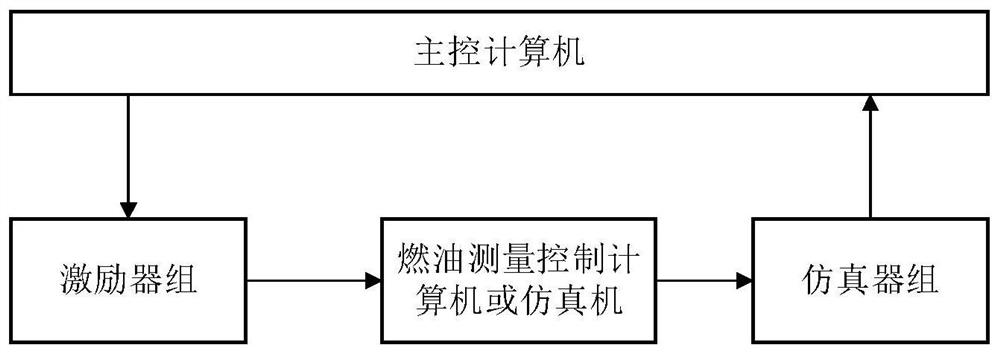

图1表示飞机燃油测量控制半实物仿真的系统架构示意图。

图2表示激励器组构成示意图。

图3表示油量传感器激励器系统原理图。

图4表示主控计算机的三维CAD环境数字仿真软件功能示意图。

图5表示燃油测量控制计算机或仿真机解算油量示意图。

具体实施方式

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

实施例1,如图1所示,一种用于飞机燃油测量控制半实物仿真的系统,包括:主控计算机、激励器组、燃油测量控制计算机或仿真机、仿真器组,其中主控计算机实现数字部分的仿真,激励器组、燃油测量控制计算机或仿真机和仿真器组实现对实物的仿真。

主控计算机,用于运行三维CAD环境数字仿真软件,该软件是采用OSG+MFC技术搭建的数字仿真平台,包括仿真控制、仿真解算、燃油系统附件控制、管网数字仿真和结果分析模块,其中OSG三维渲染引擎是用来实时渲染飞机燃油油箱模型以及燃油液面状态信息,MFC主要是给用户提供仿真操作界面和对数据信息进行处理。并且主控计算机的数字仿真软件还负责与激励器组通过总线通讯进行信息传输,与仿真器组通过TCP/IP协议进行信息传输;

激励器组,用于将从主控计算机接收的数字信号转化为模拟信号,然后再将模拟信号传递给燃油测量控制计算机或仿真机,具体是通过总线通讯接收主控计算机发送的油量传感器阵列燃油深度油量、仿真参数信息,用来模拟油量传感器阵列的不同电容、燃油温度、航姿信息、开关量、模拟量和脉冲量;

燃油测量控制计算机或仿真机,采用一台工控机组成,搭载高可靠性燃油测量解算程序,连接的板卡包括429板卡、CAN板卡、串口板卡、多功能模拟量板卡、离散量输入板卡和离散量输出板卡,通过串口通信,同时连接的模块有电容测量模块、电阻信号测量模块,用来模拟燃油计算机,能够实时处理输入信号并通过搭载的高可靠性燃油测量解算程序实时输出燃油测量信息;

仿真器组,配置数据采集计算机,通过ARINC429总线协议与燃油测量控制计算机或仿真机进行信息传输,用于接收仿真机实时解算的燃油信息,并将解算结果发送给主控计算机。

如图2所示,激励器组包括:油量传感器阵列激励器、模拟量激励器、开关量激励器、脉冲量激励器和航姿激励器。

油量传感器阵列激励器,用于实时跟踪、模拟主控计算机返回的传感器数字高度信号,并快速解调出多路电容模拟信号供燃油测量控制计算机或仿真机采集处理。如图3所示,油量传感器阵列激励器通过CAN总线接收油量传感器阵列激励器上位机软件的电容输出指令,输出指令发至对应的MCU,MCU将指令解析后控制继电器输出相应的电容值。油量传感器阵列激励器由电源模块、程控电容板、电连接器和箱体组成,程控电容板控制输出准确的电容,并通过CAN通讯接收主控计算机的控制指令和反馈状态信息。程控电容板硬件设计部分主要包括电源转换电路、MCU电路、串口下载电路、CAN通讯电路、电容开关矩阵电路。其中电源转换电路用于输出稳定低电压给电路板提供电源;MCU电路是程控电容板的主控电路,用于协调各个电路工作;串口下载电路与MCU电路相连用来给后者写入主控程序,将通信输入的数据转换为MCU的I/O引脚的高低电平;CAN通讯电路与MCU电路相连用来建立与上位机软件的串口通信;MCU电路与电容开关矩阵电路相连,控制电容开关矩阵电路的通断从而产生不同电容组合,生成连续可变的电容输出。

模拟量激励器,采用的是基于CPCI总线通信的板卡,支持多路发送多路接收,用于产生模拟量物理信号,输出给燃油测量控制计算机或仿真机。

开关量激励器,采用的是基于CPCI总线通信的板卡,支持多路发送多路接收,用于模拟开关量物理信号,输出给燃油测量控制计算机或仿真机。

脉冲量激励器,采用的是基于总线通信的板卡,支持多路发送多路接收,用于模拟脉冲量物理信号,输出给燃油测量控制计算机或仿真机。

航姿激励器,采用的是基于CPCI总线通信的板卡,支持多路发送多路接收,通过航空总线协议将航姿信息发送给燃油测量控制计算机或仿真机。

实施例2,一种用于飞机燃油测量控制半实物仿真的方法,包括:

首先,通过主控计算机运行三维CAD环境数字仿真软件完成数字仿真的部分,如图4所示,通过仿真控制模块配置仿真环境及参数,控制仿真进程开始;通过燃油系统附件控制模块模拟控制燃油附件的开关以及运行状态;由管网数字仿真模块获取附件状态之后运行油气路系统模型得到飞机各个油箱耗量信息;由仿真解算模块计算得到油量传感器信息。其中数字仿真部分具体步骤如下:

步骤1)由主控计算机运行三维CAD环境数字仿真软件,通过仿真控制模块导入某型号无人机的燃油箱模型,该型号无人机包括前油箱、中油箱、后油箱、左机翼油箱和右机翼油箱一共五个油箱,这些油箱模型都是经过CATIA软件处理过的STL模型,接着导入油量传感器的顶点坐标,根据坐标为每一个飞机油箱生成油量传感器信息;然后打开仿真参数设置面板,分别设置仿真步长、初始载油量及其分布、发动机耗油率变化曲线、飞机姿态变化曲线、过载变化曲线和燃油基准密度信息,仿真参数设置完毕后,开始仿真进程;

步骤2)仿真进程开始之后,三维CAD环境数字仿真软件的燃油系统附件控制模块启动,该模块可以控制该型号无人机的所有附件开关状态,为了保持飞机重心的稳定,该无人机的燃油箱耗油逻辑为:

状态a:消耗中油箱的燃油,若中油箱剩余燃油量到达油箱50%油位转化为状态b;

状态b:前后油箱往中油箱输油,中油箱继续耗油,若中油箱剩余燃油量到达油箱70%油位转化为状态a,若前后油箱燃油消耗完转化为状态c;

状态c:消耗中油箱的燃油,若中油箱剩余燃油量到达油箱50%油位转化为状态c;

状态d:左右机翼油箱往中油箱输油,中油箱继续耗油,若中油箱剩余燃油量到达油箱70%油位转化为状态c,若左右机翼油箱燃油消耗完转化为状态e;

状态e:消耗中油箱的燃油,直到中油箱油量耗完。

为了控制燃油的消耗和燃油箱之间的输油,需要打开或关闭相应的燃油泵和阀,初始时飞机耗油状态为a,在燃油系统附件控制模块打开中油箱的两个供油泵之后,整个仿真开始进行耗油仿真;

步骤3)由管网数字仿真模块获取燃油系统附件控制模块操作之后的附件状态,然后运行油气路系统模型得到飞机各个油箱耗量信息。其中管网数字仿真模块是基于Flowmaster软件进行的二次开发,实现Flowmaster与主程序的交联控制和数据交互。

步骤4)根据飞机各个油箱耗量信息计算出每个油箱的燃油余量,然后由仿真解算模块根据燃油体积、油面角信息,再结合燃油质量特性数据库通过三维线性插值解算出油量传感器的高度信息,再通过油量传感器电容的零满值插值得到当前油量传感器电容值。

然后,油量传感器阵列激励器通过CAN总线接收主控计算机发出的电容输出指令,输出指令发至对应的MCU,MCU将指令解析后控制继电器输出相应的电容值,其中输出的电容值精确到0.1pF;航姿激励器通过ARINC429总线接收主控计算机发出的航姿信息输出指令,其中航姿信息包括飞机飞行姿态角、过载信息;模拟量激励器可以模拟电阻的变化信息,建立与温度变化的对应关系,还可以模拟燃油压力;开关量激励器模拟出燃油泵阀状态的信息;脉冲量激励器模拟出油箱燃油的流量,最后,激励器组将模拟和接收到的信息传输给燃油测量控制计算机。

然后,如图5所示,由燃油测量控制计算机或仿真机通过总线通讯接收模拟的油量传感器电容值、开关量、模拟量、脉冲量和航姿信息,并由高可靠性燃油测量解算程序通过电阻值解算出温度值,再由温度值解算出燃油密度,然后通过油量传感器电容值以及航姿信息解算出油量。其中燃油测量控制计算机或仿真机计算油量的具体步骤如下:

步骤1)油量传感器液位高度解算,通过输入的各油量传感器和介电常数传感器初始采样值以及标定零满值,解算出各油量传感器浸油高度,油量传感器液位高度计算公式如下:

其中C

步骤2)油量传感器液位高度置信度处理,通过油量传感器浸油高度与油量传感器总长度进行比较,将油量传感器液位高度分为空油、接近空、正常、接近满、满油五种状态,正常状态认为可信度高,空油、满油状态认为可信度较高,接近空、接近满认为可信度较低。

其中油量传感器液位高度H对应的五种状态区间如下:

空油:C

接近空:0<C

正常:σ<C

接近满:0<K

满油:K

步骤3)根据油量传感器浸油高度解算出的五种状态,计算出每根油量传感器所对应的权值。油量传感器权值确定规则如下:

3.1)一个油箱内存在的正常状态油量传感器个数为n,则每根油量传感器权值为1/n,其余油量传感器权值为0;

3.2)一个油箱内油量传感器状态都为空或接近空,空状态权值为1,接近空为0;

3.3)一个油箱内油量传感器状态都接近空且个数为n,则每根油量传感器权值为1/n;

3.4)一个油箱内油量传感器状态都为满或接近满,满状态权值为1,接近满为0;

3.5)一个油箱内油量传感器状态都接近满且个数为n,则每根油量传感器权值为1/n;

3.6)一个油箱内油量传感器状态空、接近空、满、接近满都有,则所有油量传感器权值都为0。

步骤4)油面角解算,通过航姿信息解算油面角。油面角的计算公式如下:

其中α为油面角的俯仰角,β为油面角的滚转角;

θ为飞机俯仰角,机体纵轴y与大地平面纵轴y的夹角,飞机抬头为正,低头为负;

a

a

a

步骤5)燃油密度解算,通过初始基准密度和模拟温度值解算燃油密度。燃油密度的计算公式如下:

D=-7.58×10

其中T

步骤6)燃油体积重心解算,根据油量传感器液位高度、油面角信息,再结合燃油质量特性数据库通过三维线性插值解算出燃油体积重心。设其中V(h,α,β)表示高度为h、油面俯仰角为α、油面滚转角为β时的燃油体积,查询燃油质量特性数据库表可以得到空间三维中8组与V(h,α,β)相邻的数据,对这8组数据进行插值运算可以得到所求V(h,α,β)。其中利用V(h

V(h

最后,由仿真器组通过ARINC429总线协议接收燃油测量控制计算机或仿真机解算的燃油油量、重心、附件状态及指示信息,并通过TCP/IP协议发送给主控计算机,最后由主控计算机通过结果分析模块显示燃油测量控制计算机或仿真机解算的油量信息及指示信息。

本发明提供了一种用于飞机燃油测量控制半实物仿真的系统及方法,该仿真系统不仅仅用到了数字仿真程序,还尽可能多的用到了实物参与仿真,提高了仿真效果的直观性和真实性,能够较为真实的在地面上仿真飞机燃油测量的实际情况,实现了对飞机燃油测量控制系统的实时、高逼真度仿真分析,为进一步研究高可靠性、高性能的飞机燃油测量系统奠定基础,达到了提高产品设计质量缩短研制周期的目的。

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 一种用于飞机燃油测量控制半实物仿真的系统及方法

- 一种半实物实时仿真机和半实物实时仿真系统